充分利用MAX14920/MAX14921高精度电池测量AFE

描述

MAX14920/MAX14921为高精度电池测量模拟前端(AFE),分别用于监测多达12节和16节电池电压。MAX14920/MAX14921具有出色的精度和独特的采样保持架构,非常适合监测放电曲线几乎平坦的电池化学成分,如磷酸锂电池,但也可用于精度不是最严格限制的应用。

作为构建模块,MAX14920/MAX14921的整体性能高度依赖于其周围的IC网络。本应用笔记提供了选择满足不同精度和成本要求的系统构建模块的框架和示例。

构建满足您需求的系统

在设计系统时,工程师经常面临成本、空间和精度限制,这些限制决定了工程解决方案的构建方式。一些系统,如磷酸锂电池监测,需要精度优化的解决方案,因为电池化学的放电曲线几乎是平坦的。其他常见的锂化学品的放电曲线没有那么多的平坦度,在此类应用中,较低的精度可能是可以接受的。

利用MAX14920/MAX14921构建满足特定应用需求的电池监测系统,主要是针对上述设计约束的子集优化系统。当设计分为三个阶段时,最容易完成这样的任务:

选择一个体系结构。

确定重要参数。

选择系统组件。

从选择架构开始是有利的,因为它是针对特定约束进行优化的主要驱动力。以下是体系结构选项的列表;每个都旨在优化特定的设计约束。对每个架构的后续分析将包括进行上述系统设计第二阶段和第三阶段的准则。鉴于功能强大的组件选择范围广泛,并且每个架构都可以用于具有非常不同需求的一系列系统,第三步(系统组件的选择)的指南将通过提供每个相应架构的示例来处理。为了便于快速参考,表1显示了以下分析所涵盖的架构的相对成本、最大预期六西格玛误差和最大预期三西格玛误差。六西格玛误差表示使用相应架构构建的所有电路板中 99.99966% 的统计预期最大误差,而三西格玛误差表示使用相同架构构建的所有电路板中 99.73% 统计上预期的最大误差。

| 表 1.架构的成本/性能比较 | |||

| 建筑 | 相对成本 | 三西格玛误差 | 六西格玛误差 |

| 精度优化 | 高 | 1.087mV | 1.714mV |

| 精度优化,成本降低 | 中高 | 5.014mV | 7.305mV |

| 成本优化,精度提高 | 中低 | 17.632mV | 31.154mV |

| 成本优化 | 低 | 161.849mV | 251.307mV |

精度优化的架构

图1.精度优化的架构。

建筑分析

从设计角度来看,为了获得高精度,微控制器应尽可能少地考虑整个系统的误差。虽然许多微控制器具有内部ADC和基准电压源,但这些微控制器通常不具有可靠的亚毫伏级测量所需的分辨率或精度,因此在需要这种精度的应用中应避免使用。

图1所示的精度优化架构有可能提供所有架构中最高的精度,因为它可以灵活地单独选择有助于系统精度的主要组件:模数转换器(ADC)和基准电压源。与微控制器外部的ADC非常相似,ADC外部的基准电压源更适合高精度系统。外部基准电压源的初始精度和温度系数值优于ADC内部基准电压源。这提高了室温精度和系统整个工作温度范围内的精度。然而,如果单独选择外部基准电压源和ADC,会产生额外的成本,与其他架构相比,设计人员必须略微提高系统价格,以实现最大的精度。

重要参数

选择ADC时,积分非线性(INL)、失调和增益误差以及与失调和增益误差相关的温度系数是设计人员需要注意的最重要方面。这些参数中最重要的是失调误差,因为与其他参数相比,它会导致精度的相对变化。ADC的增益误差是寻找ADC时要选择的第二重要特性,其次是INL。

选择外部基准时,初始精度和温度漂移是两个基本特性。对于在系统整个工作温度范围内保持精度至关重要的是,对这两个参数都具有出色值的外部基准电压源。

总之,按重要性顺序列出的与其各自组件相关的重要设计参数如下:

模数转换器

失调误差

增益误差

积分非线性 (INL)

增益误差温度系数

偏移误差温度系数

外部基准

初始输出电压精度

输出电压温度系数

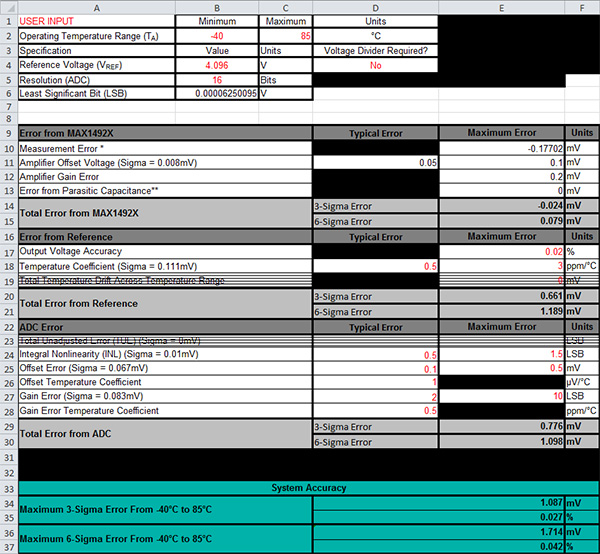

在误差测量电子表格 (XLSX) 的总误差计算表中输入上面列出的参数(可供下载),可在整个温度范围内产生预期的最大六西格玛误差以及系统在整个温度范围内的预期最大三西格玛误差。建议使用计算误差作为满足设计要求的指南,但实际精度通常远优于三西格玛值,如下面的元件选择示例所示。有关如何使用“误差测量”电子表格的信息,请参阅附录 2。

组件选择/示例

由于精度是该系统的主要目标,因此设计人员必须相应地选择系统组件。MAX14920/MAX14921需要功能强大的微控制器、具有相当高分辨率的ADC和稳定电压基准,以实现最佳性能。Maxim方案使用MAX14921实现最高性能和高精度测量的框图如下图2所示。完整的原理图、布局和物料清单可在MAX14921评估板的数据资料中找到。

图2.Maxim的MAX14921评估板解决方案。

外部ADC和基准电压源的质量决定着系统的精度。MAX14920/MAX14921能够在电池电压的500μV范围内测量精度,台式测量显示,对于大多数电池电压,单独使用IC的平均测量误差远低于300μV(参见MAX14920/MAX14921数据资料中的典型工作特性)。Maxim解决方案中ADC的分辨率和基准电压源的精度选择得足够高,允许LSB小于100μV。 Maxim推荐MAX11163 16位ADC,因为它具有出色的失调误差、增益误差和INL。对于外部基准,Maxim推荐使用MAX6126基准,因为它具有0.02%的低初始精度和出色的温度系数,可在-40°C至+85°C的整个温度范围内提供可靠的性能。(注1)

使用MAX14920/MAX14921、MAX6126和MAX11163的数据资料值以及随附的电子表格进行快速计算,得到完整的Maxim方案的六西格玛误差约为0.042%,三西格玛误差约为0.027%。这意味着最大六西格玛误差约为1.714mV,最大三西格玛误差约为1.087mV。根据IC数据手册中给出的参数计算误差时,假设所有误差都是累加的。实际上,误差可以相互抵消,从而减少系统的整体误差。因此,预计三西格玛系统精度将优于0.027%。图3所示为实验室在MAX14921EVKIT上实际测量的电池温度变化。测量是在各种电池电压下进行的,显示在整个温度范围内的最大误差变化仅为0.009%(368μV),最大电池电压测量误差为0.017%(696μV)。

图3.MAX14921系统测量温度范围内的误差

当与精度优化架构中的正确元件配对时,MAX14920/MAX14921可提供出色的精度。Maxim推荐的高精度电池测量系统解决方案MAX14921EVKIT#包括MAX14921、MAX11163和MAX6126,具有极低的测量误差,在-40°C至+85°C扩展级温度范围内具有稳定的性能。

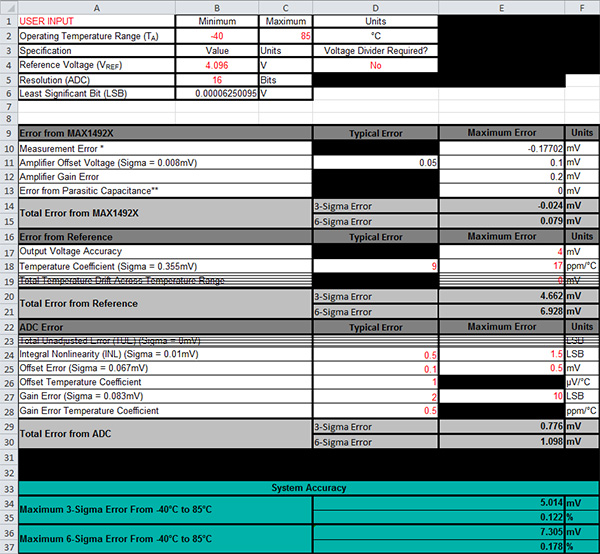

图4.精度优化架构的误差计算。

注1:某些锂电池化学成分的完全充电电压高达每节电池4.4V。对于此类化学成分,Maxim推荐使用MAX6194A基准。“误差测量”电子表格中“总误差计算”工作表上的单元格B4必须更改为4.5V,以考虑更高的基准电压。

精度优化、成本降低的架构

图5.精度优化、成本更低的架构。

建筑分析

降低成本的需求往往迫使设计人员在降低精度方面做出权衡。然而,这种权衡并不需要大大降低系统精度。正确选择带有板载基准电压源的ADC使图4所示的精度优化、成本降低的架构成为需要在预算范围内实现高精度的系统的绝佳解决方案。

这种架构仍然避免使用微控制器的ADC来保持高精度,但它依赖于带有内部基准的ADC。在这种架构中,元件数量的减少可以降低成本,虽然与外部基准相比,具有内部基准的系统的精度会降低,但权衡通常是可以接受的。

重要参数

精度优化架构中组件特性的许多重要选择标准也适用于此架构。主要区别在于参考参数的灵活性较低。因此,最好将大部分注意力集中在ADC失调误差、增益误差和INL参数以及增益和失调误差温度系数的选择上。由于基准电压源误差和基准电压源漂移通常与ADC特性的精度成比例变化,因此严格评估这些参数并不重要,尽管确保它们提供相对良好的精度总是好的。

总体而言,按重要性顺序列出的与精度优化、成本降低的架构相关的最重要的设计参数如下:

失调误差

增益误差

积分非线性 (INL)

增益误差温度系数

偏移误差温度系数

组件选择/示例

这种精度优化、成本更低的架构省去了外部基准电压源,因此需要具有内部基准的ADC。MAX11165符合此类高精度系统的要求,提供失调误差、增益误差和与MAX11163相同的INL值,同时还包括一个初始精度为±4mV的内部基准,最大温度系数为17ppm/°C。

同样,使用本应用笔记随附的“误差测量”电子表格显示,该系统的最大六西格玛误差为0.178% (7.305mV),系统的最大三西格玛误差仅为0.122% (5.014mV)。如果MAX14921评估板实际性能的轶事证据可以作为真实性能的指标,则该系统的性能应该比最大误差所指示的要好得多。请注意,这些轶事证据是可能结果的框架,但实际的系统设计应依赖于最大误差。

虽然上述成本优化架构会导致系统精度降低,但这种权衡不会对系统精度产生太大的负面影响。在可以接受此类误差的应用中,MAX14920/MAX14921电池监测AFE、MAX11165 ADC和功能强大的微控制器可提供低成本、高精度的系统。

图6.精度优化、成本降低的架构的误差计算。

成本优化架构

图7.成本优化的架构。

建筑分析

一些电池监控应用需要节省成本和/或电路板空间,因此需要比上述降低成本的架构更大的精度权衡。对于此类应用,最好省去所有外部元件,并使用与系统微控制器集成的ADC。在微控制器上使用板载ADC在精度方面存在两个困难:

板载ADC通常具有非常低的精度性能。

3.3V微控制器的基准电压源可能在1.195V左右。因此,集成ADC只能接受1.195V满量程电压,但大多数电池组监控应用需要4V或更高的满量程电压。

上面列出的第一个困难是设计人员通常必须接受的权衡,因为精度主要取决于所选的微控制器。第二个问题需要设计师进行更重大的权衡。为了降低ADC输入端的满量程电压,必须使用分压器。然后,必须将ADC输出的转换值乘以分压器的IN/OUT比,以重新获得原始标度。将输出相乘会放大上述第一个困难引起的误差,分压器以三种方式引入误差(在下面的“重要参数”部分中讨论)。

这种架构省去了所有外设,允许MAX14920/MAX14921在空间受限的应用中实现。消除外部元件还可以降低此类系统的成本,使其成为一种可行的成本优化解决方案或不需要高精度测量的化学成分。

重要参数

选择微控制器时,建议至少提供一个12位(最小值)ADC用于转换MAX14920/MAX14921的输出。ADC特性通常与微控制器的成本成比例,因此在预算范围内选择微控制器是最需要优化的。

电阻值是该架构中最可控的参数。考虑一个最大电池电压为4V、ADC上具有1.195V基准的应用。4V输入必须分压至1.195V,以匹配ADC的满量程电压能力。转换完成后,输出值必须乘以IN/OUT比,以恢复原来的4V电平。在这种情况下,输出必须乘以 3.35。输入的划分、转换和输出的后续乘法引入了三个误差源。

分压器引入的第一种误差形式是由于计算值不可用而导致电阻值不完美引起的误差。例如,选择 R1= 1MΩ 需要 R2= 2.347MΩ。这种精确的值不可用,因此设计人员必须满足于可购买的附近值。在这种情况下,2.32MΩ和2.37MΩ均可用。建议选择高于计算值的实际值,以使分压信号的满量程电压低于1.195V基准。如果选择低于计算值的值,满量程电压将超过基准电压,从而导致数据丢失。与 R1= 1MΩ 和 R2= 2.37MΩ,忽略所有其他因素,分压器引入8.05mV误差。

通过分压器引入误差的第二种方式是由于电阻的容差。假设两个电阻的容差均为0.1%,则仅通过容差引入1.67mV的最大误差。当由于上述电阻值不完美而加上误差时,引入的总最大误差可能高达9.73mV。随着电阻容差的增加,误差会增加很多。例如,如果两个电阻的容差均为0.5%,则容差引起的最大误差增加到8.4mV,从而使电阻值和电阻容差不完美的总最大误差达到16.39mV。

最后,分压器由于需要将输出乘以输入/输出比而引入误差。此错误会影响两个方面:

如上所述,分压器引入的误差是在ADC的输入端引入的。这意味着误差包含在ADC输出的值中。然后将该值乘以输入/输出比率。因此,分压器在输出端引入的真实误差是IN/OUT比(本例中为3.35)乘以不完美电阻误差值与电阻容差引起的最大误差之和。在上述示例中,使用容差为0.1%的电阻,这意味着输入端的9.73mV误差变为输出端的9.73mV x 3.35 = 32.6mV。

输入/输出乘法器还会放大ADC和基准电压源误差。因此,如果ADC和基准电压源引入的总误差为1mV,则乘法器后ADC的误差为1mV x 3.35 = 3.35mV。

注意:R的高值2= 2.37MΩ 与ADC的10pF (最大值)输入电容一起构成一个RC时间常数,必须在系统中考虑。在开始ADC转换之前,等待RC值的5倍(在本例中约为120μs)允许输入电容在对信号进行采样之前充电。

组件选择/示例

由于这种架构在很大程度上取决于所使用的微控制器,因此分析通用的低成本微控制器很有帮助。飞思卡尔半导体K10P64M72SF1就是这样一款微控制器。K10P64M72SF1上的集成SAR ADC提供12位单端转换,总未调整误差(TUE)为±6.8LSB(最大值)。这相当于ADC的最大误差为6.8mV,在输出乘以输入/输出比后变为22.78mV误差。飞思卡尔K10P64M72SF1包括一个1.195V内部基准电压源,在整个工作温度范围内具有最大3.5mV基准误差和80mV总基准温度漂移。

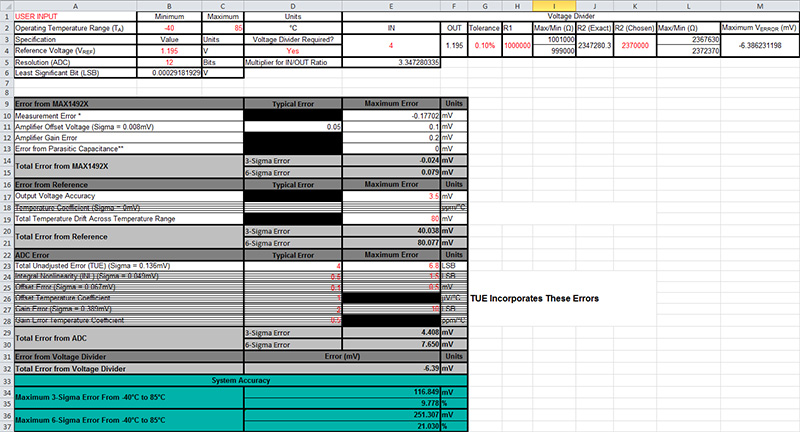

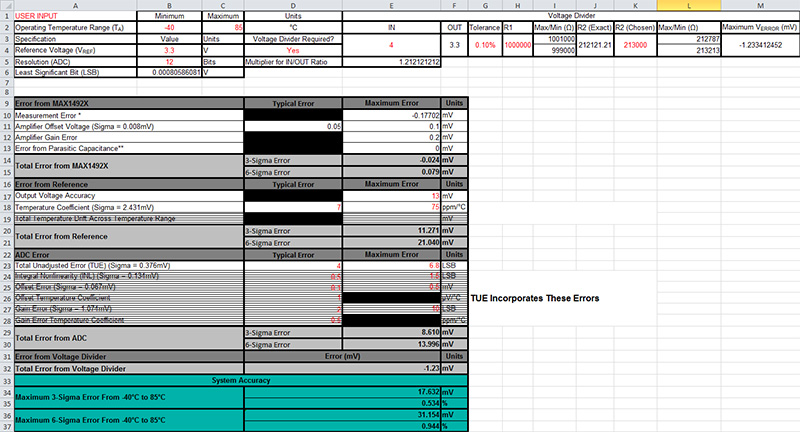

根据“误差测量”电子表格,MAX14920/MAX14921和飞思卡尔K10P64M72SF1的板载ADC产生12位输出,最大六西格玛误差为251.307mV (861.17 LSB),最差情况下ENOB为11.66位。最大三西格玛误差为116.849mV (400.42 LSB),最小ENOB为11.85位。

刚刚概述的成本优化架构为设计人员提供了大量的成本降低,但仍为使用具有中等到陡峭放电曲线的锂化学成分的系统提供了可接受的精度。这种架构还具有减少PCB占位面积的额外优势,允许在空间受限的应用中进行设计。

图8.成本优化架构的误差计算。

成本优化、精度增强型架构

图9.成本优化、精度增强的架构。

建筑分析

成本优化、精度增强的架构采用了之前引入的成本优化架构,并通过添加外部基准来提高精度。使用外部基准不仅可以大大减少微控制器集成基准引起的误差,还可以减少MAX14920/MAX14921模拟信号的分频量。由于输入/输出比随着基准电压源的增加而降低,因此与该倍增因子相关的误差也会降低。即使使用低成本参考,也能大幅提高精度。

增加外部基准电压源是该架构与上述成本优化架构之间的唯一区别因素。因此,与成本优化架构相比,改进的初始精度、更低的温度漂移和更低的输入/输出比是该架构的三个优势。设计人员必须决定,由于外部基准电压源而增加的系统成本是否足以被该系统精度的提高所抵消。

重要参数

如前所述,微控制器的选择标准是至少有一个12位(最小)ADC,并且微控制器集成ADC的特性对于所需的系统精度是可接受的。影响精度的另一个参数是 R 的选择1和 R2在分压器中。请参阅“成本优化架构”部分,分析分压器对精度的影响。

外部基准的选择取决于项目的预算以及微控制器的功能。许多微控制器采用3.3V电源供电,只能处理3.3V基准。为了获得最大精度,重要的是选择尽可能接近满量程输入的基准电压,同时仍在微控制器的能力范围内工作。

基准电压源的其他重要因素是基准电压源的初始精度和温度系数。然而,这些因素是选择尽可能接近满量程输入的基准电压的次要因素。这样做的原因是尽可能降低输入/输出比,从而减少输出必须乘以输出以重新获得原始比例的量。例如,使用飞思卡尔K10P64M72SF1微控制器的内部基准电压源时,输入/输出比为3.35,但使用3.3V外部基准时,输入/输出比为1.21。

使用较高基准电压后,分压器的IN/OUT比得到改善,加上外部基准电压源的初始精度和温度漂移得到改善,使得该架构成为一种成本降低的架构,适用于需要比前面讨论的成本优化架构更高的精度,同时仍保持低成本的应用。

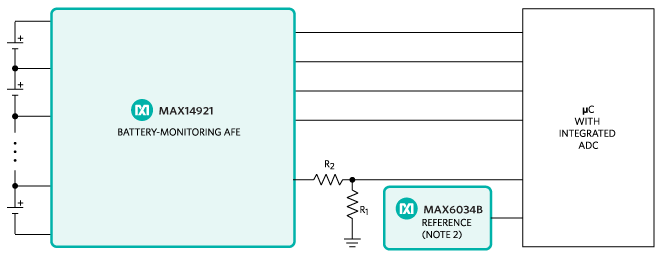

组件选择/示例

本例中再次使用飞思卡尔半导体K10P64M72SF1微控制器。使用相同的微控制器以及0.1%容差电阻器,使该系统的精度分析变得简单。MAX6034B电压基准具有13mV初始精度和75ppm/°C (最大值)温度漂移,以低成本提供出色的性能(注2)。MAX6034B还具有3.3V选项,所选微控制器均可接受,与上述成本优化示例中使用的1.195V基准相比,精度大大提高。3.3V基准允许输入/输出比仅为1.21。

分压器现在必须将电池监控AFE的4V最大电压分压至3.3V。选择 R1= 1MΩ 产生的计算电阻值为 R2= 212.121kΩ。由于210kΩ和213kΩ电阻是最接近的,因此将选择213kΩ电阻以避免在满量程时超过基准电压。当分压器上的这些电阻值时,分压器引入的最大误差为3.55mV。

K10P64M72SF1微控制器的内部ADC提供6.8 LSB的精度,采用MAX6034B作为外部基准,该系统可实现低至31.154mV的六西格玛误差和低至17.632mV的三西格玛误差。与上面讨论的成本优化架构相比,本例中的成本优化、精度增强架构的最大六西格玛误差降低了87.6%,而系统成本仅略有增加。

注2:针对比MAX3B精度更高的低成本3.6034V电压基准,Maxim推荐使用MAX6034A电压基准。

图 10.成本优化、精度增强型架构的误差计算。

结论

上述架构使系统设计人员能够灵活地实现电池管理系统。无论终端应用和设计限制如何,MAX14920/MAX14921都能提供灵活的设计,能够提供高性能电池监测和电池平衡功能,满足多种设计限制。MAX14920/MAX14921的性能可以通过正确选择周围的构建模块来针对特定应用进行调节。

审核编辑:郭婷

-

MAX14921ECS+ PMIC - 电池管理2023-01-28 153

-

MAX14921高精度12/16节测量AFE的PCB布局指南2023-01-23 2932

-

通过高精度AFE优化电池测量和电池组监测2023-01-13 2382

-

充分利用 MAX14920/MAX14921 高精度电池测量 AFE2022-11-17 255

-

充分利用电位计 — 别让旋转乱套!2022-11-07 746

-

充分利用超级大写电脑2021-05-21 624

-

如何充分利用这些频谱资源2019-07-11 2329

-

12/16节电池高精度测量模拟前端的PCB布局指南2019-03-25 2477

-

MAX14920/MAX14921让您的设计畅通无阻!2018-06-22 7318

-

如何充分利用光纤配线箱?2016-09-13 2680

-

MAX14921:12/16节电池高精度测量模拟前端的PCB布局指南2013-10-16 6447

-

美信推出12/16通道电池测量模拟前端MAX14920/MAX149212013-04-25 4271

-

MAX14920/MAX14921高精度测量的模拟前端2013-03-27 5055

-

并行编程无进展使多核芯片未能充分利用2010-04-01 957

全部0条评论

快来发表一下你的评论吧 !