检测电阻器的基础知识分享

电阻器

描述

测量流过电路的电流可以使用各种技术来完成。最简单和最常见的方法之一是使用专用的检测电阻。

检测电阻可以通过两种方式使用。

在图1中,左侧是分流配置,其中大部分电流流过检测电阻,已知比率流过电流表。可以计算总电路电流,因为该比率是已知电流表电阻与已知分流电阻的函数。右边的配置描述了一个串联检测拓扑,其中所有电流流过一个相对低电阻的检测电阻,一个高阻抗表测量其两端的电压。总电路电流很容易使用欧姆定律计算出来。

在这两种检测电阻拓扑中,应该清楚的是,电阻将以热量的形式耗散一定量的功率。通过使检测电阻尽可能小,可以最大限度地降低这种功率损耗,代价是测量电路中的噪声更高。测量精度和功耗之间的这种平衡必须仔细平衡,以实现令人满意的设计性能。

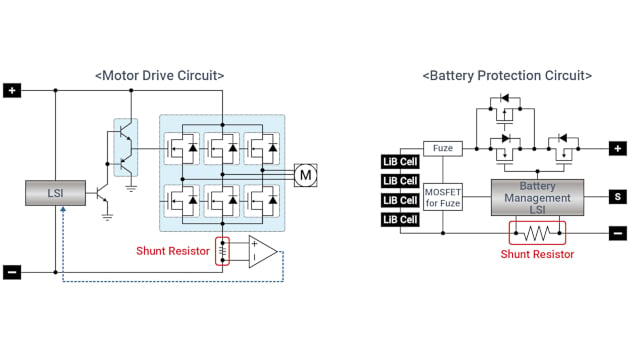

图2. 用于电机驱动和电池监控应用的分流电阻器

检测电阻也必须根据高温下的二阶效应仔细选择。器件本身的电阻随温度升高而增加,如果电阻不能充分冷却,则必须在测量中考虑这种非理想性。同样,随着检测电阻升温,在达到特定温度后,其可以安全耗散的总功率必须降额。仔细选择电阻器结构、封装尺寸和PCB布局可以减轻这种影响。

检测电阻器应用

检测电阻器用于各种应用,从低电流可穿戴设备到大功率电动汽车。但是,无论应用如何,都适用相同的一般原则。电阻的尺寸必须能够提供适当的幅度和检测范围,并且必须彻底解决导致功耗的热考虑因素。下图显示了两种常见应用,一种用于相对高电流的多相电机驱动器,另一种用于低电流电池监视器。

在左侧的电机驱动电路中,检测电阻用于监控低侧晶体管通过电机绕组各相吸收的电流。差分放大器用于测量检测电压,并将其馈入控制器IC中的模数转换器(ADC)。控制器IC使用此电压反馈来计算电机电流的大小和相位,进而控制晶体管驱动器的时序。

在右侧的电池监控电路中,流入和流出锂电池组的电流通过专用电池管理IC上的ADC进行测量。这通常用于控制电池的充电,必须按照非常特定的电流曲线进行。此外,该电阻器可用于测量离开电池的总电荷,以向上游用户界面提供电量计读数。

大功率检测电阻的类型

检测电阻以两种不同的方式制造。第一种是基于如下所示的传统厚膜电阻结构,其中电阻浆是丝网印刷在陶瓷基板上。烧制后,将电阻区域激光调整到特定值,然后涂覆和接触,以实现最终的表面贴装器件,如图3所示。

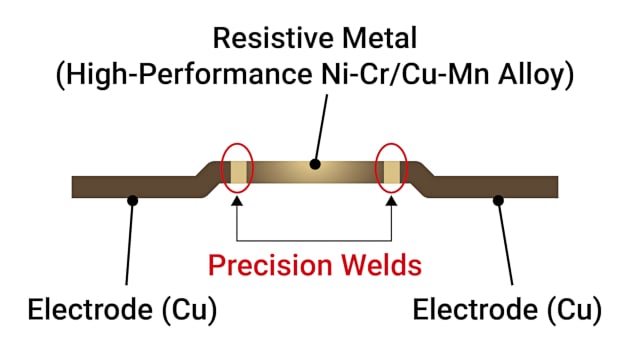

第二种方法利用金属合金作为电阻结构,直接焊接到接触电极上。合金公式对于确定电阻及其热特性至关重要。这提供了出色的功率和热性能,但建造成本可能更高。示例如图 4 所示。

图4.金属板电阻结构

除基本结构外,检测电阻器还提供多种封装,适用于不同的应用。如下图所示,传统的顶部安装封装提供了成本最低的选择,但也表现出最低的额定功率。后部安装封装在电阻元件和底层 PCB 之间产生直接热接触,以提高热性能。最后,宽终端设备使用反向纵横比来最大化终端的表面积。由于端子提供了极好的传热路径,因此这些器件提供所有检测电阻器中最高的额定功率。

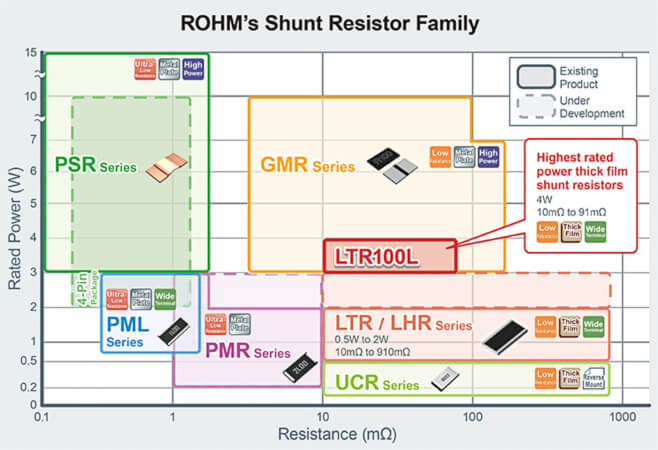

图6.罗姆的分流电阻器产品系列

罗姆的大功率产品阵容

在考虑额定功率和电阻的性能变量时,ROHM 提供了多种设备选择,几乎可以满足任何应用需求。下图显示了各种系列的 ROHM 分流电阻器及其性能范围。

对于金属合金分流电阻器,ROHM 的产品阵容可分为 PS、GM 和 PM 系列。PS专注于0.1至2毫欧范围内的高电流、超低欧姆电阻器。GMR 适用于更大的电阻范围,从大约 3 到 200 毫欧,并提供出色的温度特性。PM 系列跨越最大的电阻范围,是低功耗应用的通用设计。

对于厚膜分流电阻器,ROHM 提供 LTR100L、LTR/LHR 和 UCR 系列器件。LTR 电阻器是 1 至 4 W 的低功耗器件,具有出色的温度特性。LTR/LHR系列进一步增强了温度特性,同时仍针对低功耗应用空间。UCR 器件是 2W 以下设计的通用器件。

ROHM 开发并部署了许多新颖的结构和设计技术,以创造性能远远优于竞争对手的设备。一个例子是GMR系列电阻器的热性能,它采用专有的触点结构和独特的合金,具有出色的温度系数。与同等竞争产品相比,ROHM 器件在 3W 功耗下表面温度降低了 57%。这直接转化为节省空间和降低成本,因为在设计阶段可以应用较低的温度降额。

同样,ROHM 开发了特殊的封装技术,例如宽端子和面朝下组装。如下图所示,宽端子器件为接触散热到周围走线创造了改进的热路径。这允许更高的额定功率和改进的温度降额曲线。

检测电阻器的关键要点

检测电阻是用于监控许多电子设备中的电流的常见电路元件。ROHM 开发了材料、结构和封装技术,为从低功耗通用设计到高电流高精度配置的任何应用创建检测电阻器系列。考虑到总功率、总电阻和温度系数,可以在厚膜和金属拓扑之间进行选择。在每个系列中,可以优化纵横比和封装结构,以最大限度地降低总成本和电路板面积,同时最大限度地提高性能。

审核编辑:陈陈

-

电工知识:贴片电阻器的检测2023-01-03 11529

-

电阻器基础知识大全2022-08-11 7741

-

电阻器的基础知识2021-07-02 3108

-

如何选择电阻器?2021-03-17 1997

-

电阻基础知识与检测方法,Resistance detection methods2018-09-20 1176

-

电阻式温度检测器(RTD)基础知识及参考设计2018-06-05 1642

-

无源元件之——电阻器基础知识(超全)2017-01-23 15283

-

电阻器基础知识与检测方 详细附图2011-06-25 8544

-

电阻器的检测方法和技巧2011-05-08 3301

-

电阻基础知识及应用2010-01-13 627

-

标准电阻器基础知识2009-12-09 1705

-

电阻器基础知识2009-03-19 7147

-

电阻器基础知识与检测方法2006-06-30 1063

全部0条评论

快来发表一下你的评论吧 !