半导体刻蚀工艺简述(3)

制造/封装

描述

01刻蚀终点

对于湿法刻蚀,大部分刻蚀的终点都取决于时间,而时间又取决于预先设定的刻蚀速率和所需的刻蚀厚度。由于缺少自动监测终点的方法,所以通常由操作员目测终点。湿法刻蚀速率很容易受刻蚀剂温度与浓度的影响,这种影响对不同工作站和不同批量均有差异,因此单独用时间决定刻蚀终点很困难,一般釆用操作员目测的方式。

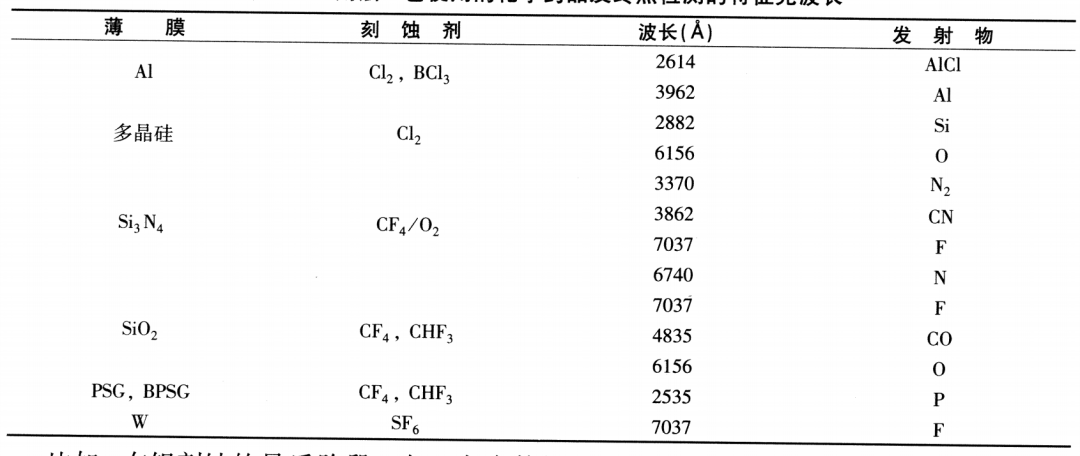

等离子体刻蚀的优点在于运用光学系统自动设定终点。刻蚀的最后阶段,等离子体的化学成分将产生变化,从而引起了等离子体发光的颜色和强度改变。利用光谱仪监测光的特定波长并检测信号的改变,光学系统就传送一个电信号到电脑内以控制刻蚀系统终止刻蚀工艺。下表列出了部分可供刻蚀终点监测化学产物的波长。

比如,在铝刻蚀的最后阶段,由于大多数铝已被刻蚀,因此AlCl的光谱强度会因缺乏AlCl3而减少。光谱强度的变化提供了检测信号并终止刻蚀。

另外还有许多方法监测刻蚀终点,例如压力的改变、偏压的改变和质谱仪测定法等。然而从半导体工艺的观点考虑,工艺进行时任何压力和偏压的改变都是不允许的,因为这种改变会影响制造的重复性。质谱仪测定法可以测量反应腔中不同化学产物在刻蚀结束时的浓度变化,所以可以用来监测刻蚀终点。但由于质谱仪测定法需要真空反应室系统,所以与光学终点系统相比不符合经济效益。RIE终点监测系统不常使用这种技术。降流式或遥控等离子体刻蚀系统的反应室内没有等离子体,所以反应室内不会产生辉光发光。当无法使用光学系统监测刻蚀终点时,只能选择质谱仪测定系统。

02等离子体刻蚀工艺

从20世纪60年代早期IC工业发展后,以硅化物为主的电介质,如二氧化硅、氮化硅和硅的氮氧化物等,被广泛应用在芯片制造中。电介质刻蚀主要用于形成接触窗及连接不同导体层之间的接触窗孔。通常情况下,形成第一层金属与硅源/漏极以及多晶硅栅极间的接触窗刻蚀称为接触刻蚀。这种刻蚀工艺必须刻蚀金属沉积前的电介质,即PMD层。PMD层通常是掺杂硅玻璃,如PSG或BPSG。金属层间接触窗孔刻蚀和接触刻蚀类似,将全部刻蚀金属层间电介质IMD或介质层间电介质ILD,它们主要是未掺杂的硅玻璃(USG)、氟化硅酸盐玻璃(FSG),如SiCOH的低绝缘层,或多孔SiCOH(这与半导体工艺的技术节点有关)。金属层间接触窗孔刻蚀停止于铝表面,而接触刻蚀则停止于硅或氧化硅表面。

其他的电介质刻蚀有硬式遮蔽层刻蚀和焊接垫刻蚀。LOCOS和STI两个过程都必须刻蚀氮化物和衬垫氧化层形成硬式遮蔽层。对于LOCOS工艺,氮化硅层作为氧化遮蔽层;而在STI中,氮化硅用来形成硅刻蚀遮蔽层和USG的CMP研磨停止层。另外,铜、金以及白金刻蚀还用氮化硅作为刻蚀的硬式遮蔽层。焊接垫刻蚀通过刻蚀氮化物和氧化物的钝化保护层形成金属垫区,用来形成连线焊接或接触凸状物。

-

半导体前端工艺之刻蚀工艺2023-08-10 1834

-

芯片制造的刻蚀工艺科普2023-09-24 3996

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1555

-

有关半导体工艺的问题2009-09-16 5705

-

半导体工艺讲座2009-11-18 94369

-

6英寸半导体工艺代工服务2015-01-07 3836

-

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!2017-04-29 5317

-

振奋!中微半导体国产5纳米刻蚀机助力中国芯2017-10-09 16559

-

半导体光刻蚀工艺2021-02-05 6990

-

半导体刻蚀工艺简述(2)2023-03-06 2272

-

半导体刻蚀工艺简述2023-04-21 3623

-

半导体前端工艺:刻蚀——有选择性地刻蚀材料,以创建所需图形2023-06-15 3177

-

半导体图案化工艺流程之刻蚀(一)2023-06-26 3129

-

半导体前端工艺(第四篇):刻蚀——有选择性地刻蚀材料,以创建所需图形2023-11-27 1599

-

半导体boe刻蚀技术介绍2025-04-28 5086

全部0条评论

快来发表一下你的评论吧 !