对DFT数字设计流程的介绍

电子说

描述

相信很多ICer们在Light芯片的过程中无论前后端都听过DFT设计测试,DFT全称Design forTest(即可靠性设计),众所周知,测试的目的是为了保证芯片成品的质量以及功能逻辑的可靠性的必须措施。在十年前,芯片的测试还多为板级仿真波形测试,即用示波器等硬件设备去勘测芯片的逻辑功能是否正常,但是随着芯片复杂性的提升以及功能逻辑数目的增加,基础的板级测试已经不能保证整体的覆盖率和最后的良率了,芯片测试也逐渐覆盖到设计制造的全流程当中。

小编将从设计流程以及verilog HDL,故障和缺陷模型的建立,故障仿真应用与方法,测试向量生成方法及算法,确定性测试生成算法,扫描法进行测试电路设计,逻辑内建自测试,测试压缩,MBIST测试存储器等11章出发,从理论以及实际上讲解DFT设计流程以及注意项。

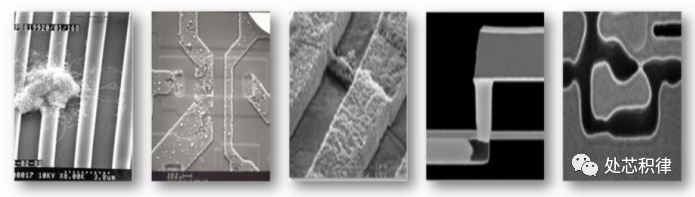

首先要明白为什么要进行芯片测试,在数字系统中又到底在测试什么?答案是:测试是为了发现成品芯片或者器件的物理缺陷(如下图),数字系统中测试的为各逻辑单元的功能/PIN的完好性。

图1 晶圆上流片失败的物理缺陷图

不难看出,从左往右造成缺陷的原因依次为:第一个落了灰尘造成short,第二个金属线open,第三个也是短路,两根金属搭在一块,第四个下方金属/OD层的通孔断了,第五个缺陷光刻刻蚀错了。这种的缺陷在TO的过程中是致命的,也是需要DFT工程师提前去排除的。实际上在DFT测试过程中最常用的测试为全扫描测试,即将时序逻辑替换成带SI,SE端的SDFF(等效于在普通移位寄存器DFF的D端连一个MUX,即最基础的扫描单元SDFF),然后将时序逻辑串起来,以便对组合逻辑进行测试。

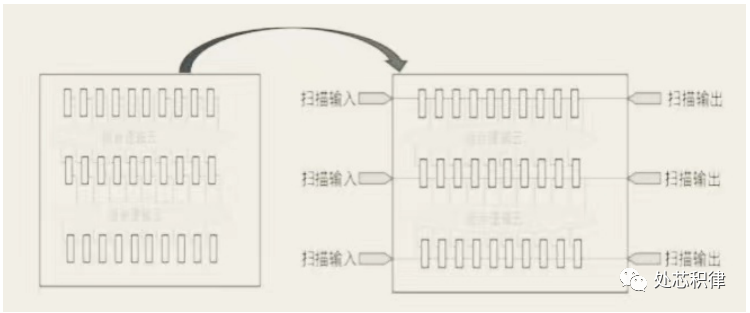

图2 串链通过Input&Out port来监测输出

全扫描测试可以显著的增加芯片的可测性,而DFT扫描链测试的基本原理就是可观可控,什么是可观可控呢?说的通俗一点就是“黑盒子”,在具体的芯片设计中不可能去调整具体logic的PIN的直接输入,也不能直接监测对应logic的直接输出,DFT工程师是通过调整测试/功能模式,在芯片的Input PIN控制输入,而在Output Pin控制输出,通过控制输入PIN的信号,监测输出PIN的信号,来达到“可控可观”的目的。

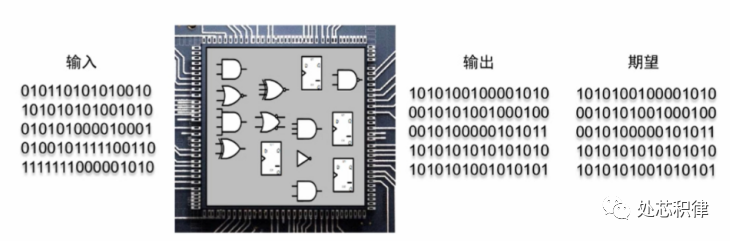

图3 通过控制芯片引脚的输入根据输出判断是否发生故障

可以看出在给定一串复杂多位二进制信号后,经过内部组合逻辑和时序逻辑的转换,在不同周期可以得到一个对应输出引脚的输出值,在理论上又有个期望值,若期望值和输出值不符,则可以通过在测试模式下调整输入准确的找到问题的所在。

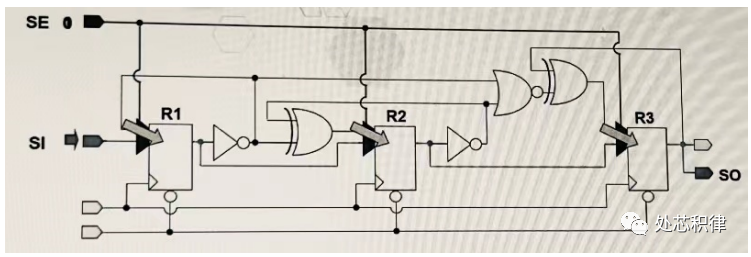

这么解释可能有点宽泛,下面我们举个用来测试XOR的一个module的例子(并行串出结构),DFT扫描链是如何通过控制SI,SO,SE端来实现输入可观(SI)输出可测(SO)的,首先在SI第一周期输入信号1,此时第一个周期三拍的状态分别为100,然后这个时候第二拍传递给XOR上方的INPUT PIN的值为1,第一拍传递给下方的INPUT PIN的值为0,按照1^0 =1的异或逻辑来说,如果是功能模式状态下,第二个时钟周期应该会输出1,这样第三拍第三周期怎么都会输出1,无论是功能还是测试模式。但是假设XOR的Output Pin floating了的话,在第二周期切功能模式,则在第三周期第三拍会收到X态的信号,和预期的1值不符合,这就完成了一个简单的输入可观,输出可控的DFT扫描测试。

图4 三扫描测试XOR的原理图

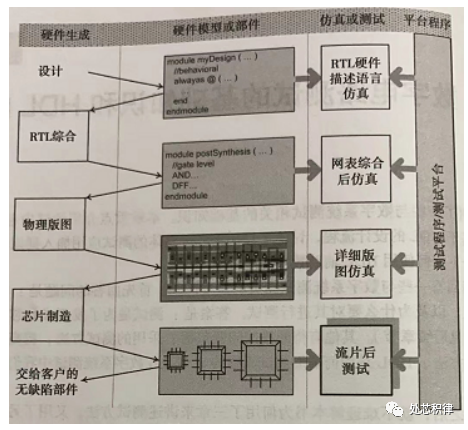

数字系统的制造流程,是以设计使用VHDL/Verilog HDL描述其设计开始,并以制造装运各部件交付客户为终点,接下来小编来讲解下DFT工程师在整个设计流程当中是如何参与测试,并在不同阶段进行仿真测试的:

RTL设计流程仿真:这一流程主要依赖一些前端工具如VCS,Verdi,MSIM等等,通过对输入的可综合的顶层verilog互连模型的仿真来检查设计的功能是否正常,为了方便分析设计行为,平台可以通过注入设计错误即激励来预测该设计在非预期环境下的行为。这一工作在fabless公司通常由验证工程师来实现完成,在基于Spec进行检查的时候,验证和基于断言的验证方法非常有效,各种验证方法可以是HDL仿真器的一部分,也可以作为独立程序使用

RTL综合:RTL综合实际上就是在APR之前,将可综合RTL代码转换为门级Netlist网表的过程(此过程也要插入DFT测试逻辑),在综合完成后,需要对生成的RTL代码进行Formal形式验证,并利用HDL仿真工具对Netlist进行后仿测试,在仿真的过程中,要检查delay问题,竞争与冒险,时钟速度以及综合工具对RTL设计错误判断所导致的综合错误。一般来说,需要保证综合过后的网表与综合前的RTL代码描述一致。

物理版图:后端APR完后吐出的GDS版图通过对IP以及std cell,dummy的merge后,引入spimod进行DRC,ANT,LVS check,当连线的长度,宽度以及晶体管的大小等DRC rule里规定的内容都通过仿真检查后,版图GDS就能用于制造芯片了。

芯片制造:相对于图1-1中其他三种形式的测试而言,在生成测试中则有物理器件(要么硬件,要么测试设备)执行测试。但是,预期响应均全部或部分基于前几个设计阶段已完成测试所获得的经验。在理想状态下,用于流片后方框上面的三个方框的同一测试平台应转换为运行在测试成品部件的测试设备上的测试程序。

流片后测试:流片后测试主要包括测试机,应用测试结果,测试类型等等,DFT工程师将能获得的某个电路的预期响应的模型称为无故障模型/黄金模型。首先从ATE测试机台说起,无论何种机台,测试机均指将测试向量应用于被测器件,收集北侧器件响应并与预期数据进行比较的器件或设备。输入生成的测试向量给被测器件DUT,测试机台回收输出的响应,即测试机只管被测器件(DUT)的输入(测试向量),以及输出(测试响应)。应用测试结果即在发现制造缺陷后,对测试器件/芯片的处理,存在灾难型缺陷的芯片一般会被丢弃,性能或质量不行的则会当成残次品低价出售。测试类型多种多样:其中包括内外部测试,联机测试,脱机测试,并发测试,全速测试,DC测试等等,不同测试方法的区别在于对可测器件芯片测试速度测试频率测试模式的不同调整。

图5 各阶段仿真测试流程

好了,到这里小编对DFT数字设计流程的介绍就讲到这里了。

审核编辑:刘清

-

DFT在信号处理中的应用 DFT与FFT的区别2024-12-20 4265

-

一个典型设计的DFT组件2022-11-30 1579

-

数字芯片设计流程2020-02-12 2726

-

数字信号处理教程之DFT和FFT处理的学习课件免费下载2019-11-13 1426

-

IC设计流程介绍2018-08-13 3553

-

分层 DFT 流程及步骤介绍2018-01-31 12604

-

数字信号处理(第三章-离散傅里叶变换DFT)2016-12-28 1097

-

招聘数字ic设计工程师/数字集成电路工程师/DFT负责人/高级DFT工程师2016-09-07 3942

-

个人总结的数字电路IC设计流程介绍2013-01-04 8808

-

DFT_DFT设计概述2012-05-30 9407

-

什么是数字信号处理DFT?2011-12-15 8164

-

DFT的快速算法-FFT2011-09-07 1367

-

什么是DFT,DFT是什么意思2010-06-07 31555

全部0条评论

快来发表一下你的评论吧 !