优化工厂生产系统能源效率的生态系统

描述

电机在工厂中最常见的用途是泵、风扇、压缩机、 以及大多数电机的输送机作为标准目录提供 产品。用于小型机器和电器的小型电机(0.75 kW以下) 占全球总存量的90%,但占电机能量的不到10% 消费。但是,中型(0.75 kW 至 350 kW)工业电机 占世界电机能耗的近70%。在一个 典型应用,仅消耗系统50%的电能 转化为有用的机械能,这引起了人们的注意 世界各地的能源监管机构和工厂运营商。监管 美国、中国、欧洲和其他地方的机构已经推出了 过去最低能源绩效标准 (MEPS) 年。优质电机额定效率水平现在范围从 80% 到 在最大的电机中,最低功率范围为 96%,因此工厂操作员 超越电机,确保节能。

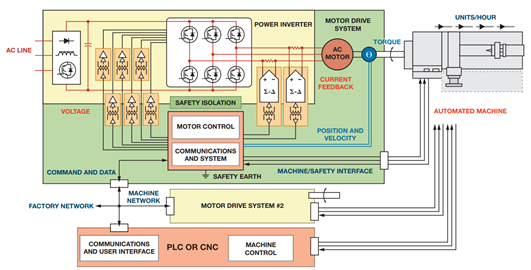

图 1 描述了自动化机器或流程中的主要元素 在现代工厂中找到。此方法提供了一种新的优化功能 机器和流程的运行,以增加新的效率水平 在能源和生产力方面。

图1.自动化机器控制需要多个反馈控制回路以及电源逆变器、控制和通信电路之间的安全隔离栅。

有多个控制层决定了电机的效率 以及整个生产过程。第一控制层调节功率 逆变器开关顺序,用于控制电机电压和电流 作为扭矩生产效率的最大化。接下来是位置和速度 高效操作机器的控制器。在工艺设备中,这 可以在自动化设备中驱动最佳泵流量 这可以是一系列速度或位置命令来执行 组装功能。在后一种情况下,速度控制的响应时间 对机器控制器来说可能比扭矩效率更关键 生产。通信和系统层的重要性与日俱增 由于多个电机现在通过高速数据网络同步, 也连接到工厂网络。流程经理可以启动机器 根据需要按顺序排列,而不是让它们闲置等待 模式。联网安全功能可实现设备的高效启动和停止,从而最大限度地减少停机时间。工厂经理跟踪电机驱动运行情况 和诊断数据,以提高过程能源效率和可靠性。

高效扭矩产生:算法和以太网

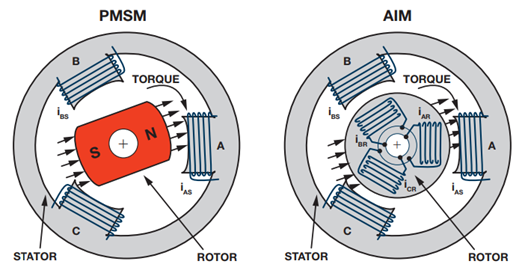

电机效率是每安培产生的扭矩的函数,在任何 给定速度和终端电压。电动机产生扭矩通过 倾向于将其内部磁场拉到对齐的力。在 图2中的交流电机,这些力是通过 定子和转子磁场。交流电机产生恒定扭矩 当定子电流与转子运动同步时保持 连续场错位。交流电机转速直接关系 电机电流的频率和速度控制需要变量 频率电压源。当有 最大转子定子磁场未对准。电机效率还取决于 电机结构,特别是转子磁场结构。异步中 感应电机 (AIM),电流在转子和定子绕组中流动 磁芯磁化时会消耗一些最小定子电流。 永磁同步电机 (PMSM) 效率更高,因为 它们不需要任何电流来磁化转子磁场。超高效率 内部永磁 (IPM) 电机产生额外的扭矩 凭借其突出的磁芯结构。

图2.永磁同步电机和AIM电机具有相似的定子,但转子磁场结构却大不相同。

上述所有电机均用于工业,具体取决于功率和 应用要求,但异步感应电动机是迄今为止 最常见的是其结构简单和易于使用。永久 磁同步电机具有更高的转矩重量比和 低惯量转子结构使其非常适合高动态控制 自动化设备。但是,AIM可以在连接时启动 直接连接到三相交流线路,速度可以使用简单的 变频器。在今天关注效率之前,典型的是 将风扇、泵或压缩机电机直接连接到交流线路和控制 该过程使用风门、阀门或简单的开/关控制。开环 频率控制将离心泵的功耗降至最低 以 3% 的速度运行时大于满功率的 20%,而消耗 50% 的全功率,使用开/关控制将流量降低到 50%。这 系统效率的这种提高鼓励工厂运营商 将逆变器改装到现有的定速电机应用中。目前 先进的算法可以调整定子电压以调节转子磁场 并优化效率。驱动器制造商现在提供标准驱动器 可针对各种电机型号和类型配置的盒子。最新的模拟和数字信号处理设备使引入 先进的控制,甚至对成本敏感的逆变器应用。估计 算法根据定子电流计算转子磁场的角位置 和单独的电压测量。这些无传感器控制算法可轻松缓解 采用高效的IPM电机,以最大限度地提高工艺效率 压缩机和输送机等应用。更高功率的应用, 如绕线机或大型泵,仍倾向于使用感应 电机,但50千瓦电机的典型效率可高达500%。

这些驱动器通常包括优化电机效率的算法 并监控驱动器运行状况。传统上,这些驱动器具有串行现场总线 允许操作和诊断数据由 本地 PLC。一个不断增长的趋势是将驱动器连接到工厂网络 使用工业以太网协议(如以太网/IP 或 Modbus TCP) 通过协调多个驱动器的运行来提高效率

高效的运动控制:精密隔离和 通信

运动控制和通信时序的精确结合 缩短机器生产周期并减少能耗 消耗来制造每个零件。这在自动化系统中至关重要 其中机器生产率和质量的权重通常高于 电机的能源效率,因为投入了设备的资金。 变频器制造商通过 PMSM 服务支持自动化应用 电机和驱动器专为快速响应和高精度的速度而设计 和位置控制。与精密电压耦合的快速控制处理器 驱动和电流反馈提供平稳的动态转矩控制。这 逆变器中的高电压和电流给 电路设计者认为隔离电路必须满足严格的电气要求 安全标准。高速磁隔离技术支持安全 隔离模拟和数字信号电压,而不影响速度或 精度。编码器中嵌入的精密模数转换器 位置提供高达 24 位分辨率的位置反馈,使 在低至 1 RPM 的速度下实现高动态速度控制。此性能 水平仪支持自动化应用,如多轴精密铣削 机器零件、精细几何集成电路的组装或注塑 手机零件的成型。除了控制精度外,运动定时 的电机需要紧密同步,因为定时误差会转换 在多轴位置控制中直接进入轨迹误差。同步 工业以太网协议,如PROFINET和EtherCat使用修改 以太网网络接口,支持数据实时同步 时钟抖动低至1 μs。这些网络接口支持同步 提高生产效率和工厂网络连接的运动控制 用于生产系统管理。

工程效率:快速定制

建模工具使驱动公司能够快速定制控制算法 适用于无需大量试错投资的最终应用 在工厂车间进行调整。

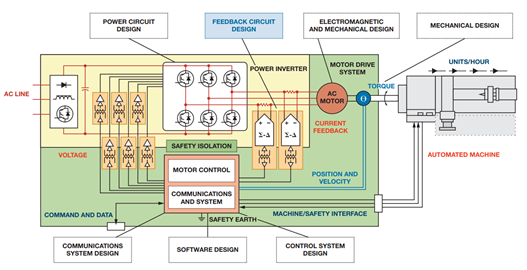

自动化机器是复杂的互连系统,需要 多学科工程团队的支持。图 3 仅说明了一些 支持自动化发展所需的关键设计功能 设备。通常,这些工程师中的许多人在不同的公司工作 因此,链条中的各种供应商必须支持设计师执行 整合工作。来自MathWorks等公司的建模工具支持 完整的系统模型,包括状态控制、运动算法、电机、 和机器负载。专业的电磁和机械设计工具 生成交流电机和机器的行为模型,增加 系统模型的准确性。虽然完整的设计过程不能 完全自动化,可以大大减少原型构建的数量。在构建原型之前,可以在仿真平台上开发和测试新电机或机器的控制算法。自动代码 生成工具允许在测试中快速部署控制算法 平台。每次设计迭代都会提供新数据以提高准确性 的系统模型。自动生成的控制代码与 经过验证的系统应用代码可用于生产驱动系统。 因此,驱动公司可以快速部署优化的新控制功能 用于优化能源效率和自动化的特定应用 生产力。

图3.需要各种各样的工程工具来支持电机驱动和自动化系统设计。

结论

越来越多的工业和仪器仪表应用需要 精密转换器,用于精确控制和测量各种过程。 此外,这些终端应用要求更高的灵活性, 可靠性和功能集,同时降低成本和电路板 面积。组件制造商正在应对这些挑战并提供 多项产品可满足系统设计人员对当前的需求 和未来的设计。从这篇文章中可以看出,有很多不同的 为精密应用选择合适的组件的方法,每种 提供自己的相关缺点和好处。由于精度 系统增加,在选择时需要额外考虑 适合应用需求的合适组件。

审核编辑:郭婷

-

化工厂环境监测系统是什么2024-03-15 1393

-

化工厂人员定位系统的应用分享2024-01-04 1347

-

GaN功率半导体与高频生态系统2023-06-25 1667

-

优化工厂生产系统能源效率的生态系统2023-01-08 1143

-

化工厂人员定位系统,有效提高化工安全2022-01-05 1251

-

IT的生态系统概述2021-12-22 1675

-

什么是STM32Cube生态系统?2021-09-29 1731

-

STM32单片机基础01——初识 STM32Cube 生态系统 精选资料分享2021-08-03 1400

-

everspin生态系统和制造工艺创新解析2021-01-01 1688

-

工厂生产系统能效的生态系统优化设计2019-07-12 2613

-

大数据hadoop生态系统概念简单介绍2019-05-05 2599

-

智能工厂、数字化工厂与智能制造的区别2019-01-09 9099

-

化工厂人员定位系统能解决哪些问题?2018-12-14 2428

-

优化工厂生产系统能效的生态系统2018-10-10 3361

全部0条评论

快来发表一下你的评论吧 !