轮毂电机关键技术问题及国内外发展对比

工业控制

描述

一、轮毂电机的技术

轮毂电机技术又称为车轮内装式电机技术,是一种将电动机、传动系统和制动系统溶为一体的轮毂装置技术。 采用这项技术的驱动系统布置非常灵活,可以使电动汽车按照2个前轮驱动、2个后轮驱动或4轮驱动等方式来进行驱动的多种组合。 与传统内燃机和中央电机驱动的车辆相比,由于取消了离合器、变速器、传动轴及差速器等部件,底盘结构大为简化,整车质量减轻,很好地实现了整车轻量化目标,也为实现底盘的电子化和智能化提供了保证。

另外,电动轮驱动系统只通过电动机及控制系统就能完成各车轮驱动力的控制,与内燃机相比,无论加速还是减速,电动机转矩响应快速且容易测量。 同时,由于动力传动的中间环节减少,电动轮驱动电机噪声极低。 从目前发展趋势以及各种驱动技术的特点来看,轮毂电机将是电动汽车的最终驱动形式,也是现阶段电动汽车研究的热点和难点之一。

【优势】

(1) 动力控制由硬连接改为软连接型式,通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速要求,省略了传统汽车所需的机械式操纵换档装置、离合器、变速器、传动轴和机械差速器等,使得驱动系统和整车结构简洁、有效利用空间大、传动效率提高。

(2) 各电动轮的驱动力直接独立可控,使其动力学控制更为灵活、方便,能合理地控制各电动轮的驱动力, 从而提高恶劣路面条件下的行驶性能。

(3) 容易实现各电动轮的电气制动、机电复合制动和制动能量回馈, 节约能源。

(4) 底架结构大为简化。

(5) 在采用轮毂电机驱动系统的4轮电动汽车上,若进一步导入线控四轮转向技术(4WS),实现车辆转向行驶高性能化, 并有效减小转向半径,甚至实现零转向半径,大大增加转向灵便性。 从目前发展趋势以及各种驱动技术的特点来看,轮毂电机将是电动汽车的最终驱动形式,也是现阶段电动汽车研究的热点和难点之一。

轮毂电机的驱动方式可以分为减速驱动和直接驱动两大类。

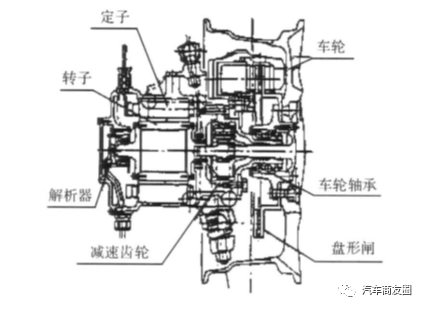

减速驱动

在这种驱动方式下,电机一般在高速下运行,而且对电机的其他性能没有特殊的要求,因此可以选用普通的内转子电机。 减速机构放置在电机和车轮之间,起到减速和增加转矩的作用。

减速驱动的优点是电机运行在高转速下,具有较高的比功率和效率, 体积小、重量轻, 通过齿轮增力后, 扭矩大、爬坡性能好。 另外, 能保证汽车在低速运行时获得较大的平稳转矩。 不足是难以实现液态润滑、齿轮磨损较快、使用寿命变短、不易散热、噪声偏大, 适用于丘陵或山区、要求过载能力较大、旅游健身等场合。

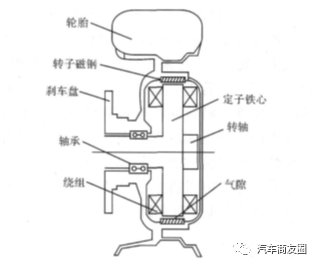

直接驱动

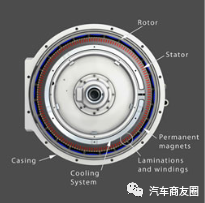

在这种驱动方式下,电机多采用外转子,即直接将转子安装在轮辋上。 为了使汽车能顺利起步,要求电机在低速时能提供大转矩。 此外,为了使汽车有较好的动力性,电机需具有较宽的调速范围。

直接驱动的优点是没有减速机构, 不但使得整个驱动轮结构更加简单、紧凑, 轴向尺寸也减小, 而且效率进一步提高, 响应速度也变快。 缺点是起步、顶风或爬坡等承载大扭矩时需大电流,易损坏电池和永磁体; 电机效率峰值区域很小,负载电流超过一定值后效率急剧下降,适用于平路、负载较轻、代步等场合。

二、轮毂电机驱动电机类型及优缺点

要使电动汽车有较好的使用性能,驱动电机应具有较宽的调速范围、较高的转速、足够大的起动扭矩,以及体积小、重量轻、效率高,并具有强动态制动和能量回馈等特性。 目前,电动汽车用电动机主要有异步电动机(IM)、永磁无刷电动机(PMBLM)和开关磁阻电动机(SRM)、横向磁场电机(TFPM)等四类。 各种电机有各自的优缺点,以下就分别作以比较:

1、异步电动机

结构简单、坚固耐用、成本低廉、运行可靠,转矩脉动小,噪声低,不需要位置传感器,转速极限高; 缺点是驱动电路复杂,成本高,相对永磁电机而言,异步电机效率和功率密度偏低。

2、永磁无刷电动机

永磁同步电动机具有效率和转矩密度高、转矩平稳及低振动噪声等特点,成为电动汽车电控部件的理想选择。 永磁轮毂电机驱动可以灵活地布置于电动车辆的前轮和后轮,甚至于直接驱动轮毂旋转。 已在国内外多种电动车辆中获得应用。

3、开关磁阻电动机

开关磁阻电机具有简单可靠、可在较宽转速和转矩范围内高效运行、可四象限运行、响应速度快和成本较低等优点。 但其缺点也很多:转矩存在较大波动,振动大,噪声大; 系统非线性,建模困难,控制成本高; 功率密度低等。

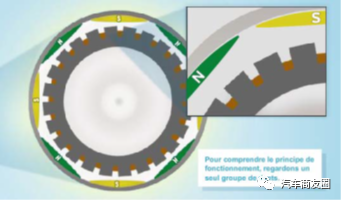

4、横向磁场电机

与其他电机相比,横向磁场电机的优点十分突出:实现了电路和磁路解耦,设计自由度大大提高; 高转矩密度,且特别适合应用于要求低速、大转矩等场合; 绕组形式简单,不存在传统电机的端部,绕组利用率高; 各相间相互独立; 效率高; 控制电路与永磁无刷电动机相同,可控性好等。 但其也存在不少缺点:永磁体数目多,用量大; 结构较为复杂,工艺要求高,电机成本高; 漏磁严重; 功率因素低; 自定位转矩较大等。

三、国内外轮毂电机发展现状

1, 日本

日本对轮毂电机技术的研究起步较早,处于世界领先地位。 日本庆应义塾大学清水浩教授领导的电动汽车研究小组在过去10 年中,研制的IZA,ECO,KAZ 等电动车均采用轮毂电机驱动技术。 KAZ 的电动轮驱动系统中采用高性能的高转速内转子型电动机,匹配行齿轮减速机构。 轮毂电机参数:6相永磁同步电机,最大扭矩100N·m,最高转距12000r/min,最大功率55kW。 后轮驱动电动汽车ECO 采用永磁无刷直流电机,额定功率6.8KW,峰值功率可达20KW。 日本普利斯通公司和丰田公司曾在2003年东京汽车展上分别推出动力阻尼型车轮内装式电机系统和燃料电池概念车FINE-N,应用的就是轮毂驱动技术。 近年日本研制的4WD Bus 也采用外转子结构,定子绕组为集中绕组,最大功率和最大转矩分别为75kW和2046N·m。

2、欧美

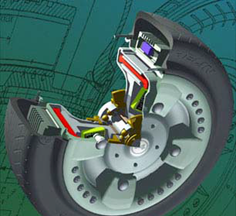

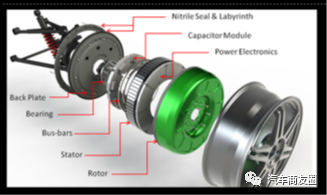

法国TM4 公司法国TM4 公司设计制造的一体化轮毂电机结构如图所示。 它采用外转子式永磁电动机,将电动机转子外壳直接与轮辋相固结,将电动机外壳作为车轮轮辋的组成部分,而且电动机转子与鼓式制动器的制动鼓集成在一起,实现电机转子、轮辋以及制动器三个回转运动物体的集成,大大减轻一体化轮毂电机系统质量,集成化程度相当高。 该一体化轮毂电机系统的永磁无刷直流电动

机的额定功率为18.5kw,峰值功率可达到80kw,峰值扭矩为670N·m,额定转速为950rpm,最高转速为1385rpm,而且额定工况下的平均效率可达到96.3%。

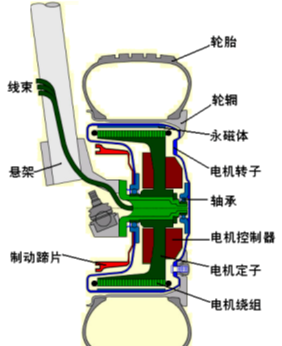

法国TM4 公司最近又开发出一种新型轮毂电机MΦTIVE,该电机被印度TATA 汽车公司选中作为自己电动汽车的驱动系统。 该汽车将于2011 年上市。 电机结构如下图所示,采用外转子结构的永磁同步电机,集中绕组,水冷结构。 峰值扭矩170N·m,连续扭矩600N·m,最高转距10000r/min,最大功率120kW,连续功率37kW。 电机重量26Kg,额定转速下电机效率能达到96%。

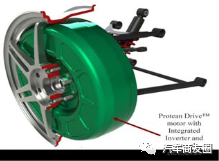

Volv 汽车利用Protean 轮毂电机四轮驱动,5.1s 内能加速到0~60mph。 Protean 的PD18 系列轮毂电机的突破技术是电机和逆变器集成在一起,不在需要额外的电力电子器件或者机械齿轮,电机参数:峰值扭矩825N·m,最高转速1400rpm,最大功率83kW,连续功率54kW。 电机重量31Kg,电机外径420mm。 轮子尺寸是18 英寸。

米其林的主动车轮,轮毂中有两个电动机,其中一个向车轮输出扭矩,另一个则是用于控制主动悬架系统,从而改善舒适性、操控性和稳定性。 米其林主动车轮可以为电动汽车和燃料电池电动汽车配套。 相比普通内燃机汽车,不再需要变速箱、离合器、传动轴、万向节。 在两个电动机之间还设有制动装置,动力、制动和悬架都被集成在一起,结构相当紧凑。 由于电动机的扭矩易于控制,如果配备四个米其林主动车轮便成为四驱系统,并且可以通过电脑对任何车轮的扭矩进行独立调节。

3、国内

我国在该领域的研究相对于国外较为落后,但是近几年随着国家“863”计划动汽车重大课题研究的深入,以及对电动轮驱动系统优点认识的加深,各高校对该新型驱动系统的研究也有所加强。 同济大学汽车学院首先提出研发轮毂电机驱动的车动力平台“春晖一号”,并在此基础上于2003年研制了样车“春晖二号”,轮毂机参数:外转子式的永磁无刷直流电机,额定功率800W。 2.2kW的轮毂电机及其动系统也正在研制中。

四、轮毂电机研究的关键技术问题

轮毂电机系统集驱动、制动、承载等多种功能于一体,而且车轮内部空间有限,故对驱动电机的技术要求主要是:体积小,重量轻,功率密度和转矩密度高; 要求在宽调速范围内,电动机和驱动控制器都有较高的效率; 有良好的控制性能以及过载能力,以提高车辆的起动和加速性能。

1、提高电机转矩特性

提高输出转矩,降低转矩脉动。 产生转矩脉动有两种原因,一种是电磁因素产生的转矩脉动。 该类型的转矩脉动是由定子电流和转子磁场的相互作用而产生的。 抑制的方法有:电机优化设计法、最佳开通角法、谐波消去法和转矩闭环控制法等。 第二种是齿槽引起的转矩脉动。 该类型的转矩是由永磁体磁场和定子铁心的齿槽作用在圆周方向产生的转矩,又可称为定位转矩或磁阻转矩。 抑制齿槽转矩的方法有:磁性槽楔法和闭口槽法,辅助槽法、辅助齿法和分数槽法,斜槽法和斜极法等。

2、提高比功率

应用内置径向式永磁电机,通过增加磁阻转矩并进行相关优化,减小机械损耗和逆变器损耗,提高了输出功率并保持高效率。 还可以采用集中绕组和定子分段技术也可以提高永磁电机的功率密度。

3、提高弱磁扩速能力

由于永磁同步电机转子是永磁体励磁,导致电机高速时弱磁困难,调速特性不如直流电机和感应电机,因此,弱磁扩速问题成为永磁同步电机的研究热点之一。

审核编辑:汤梓红

-

电子标签(RFID)关键技术及国内外现状研究2016-06-05 7483

-

电机系统节能关键技术及展望2025-04-30 345

-

国内外电机结构 工艺对比分析2025-05-29 218

-

国内外技术资料和标准下载推荐2011-01-12 2587

-

急~~有谁知道国内外汽车喷油器的检测技术的发展状况2013-04-19 4248

-

求multisim10国内外概况及发展趋势2013-10-30 5713

-

新能源汽车电机驱动关键技术及发展趋势2016-05-12 5494

-

电动汽车电机技术及其发展研究2016-06-14 4585

-

目前国内外物联网嵌入式系统“白名单”的主要技术路线?2018-08-10 3487

-

轮毂电机技术也称为驱动电机技术2018-10-24 3303

-

【设计技巧】轮毂电机驱动技术2019-07-27 4610

-

国内外5G核心产业链的发展情况分析2020-12-22 4718

-

国内外芯片对比ATR5179 VS PE42592023-09-07 3807

-

轮毂电机及电动轮关键技术是什么2023-08-17 1581

-

STM32国内外发展现状2024-04-08 2329

全部0条评论

快来发表一下你的评论吧 !