改进步进电机的扭矩和振动设计

工业控制

描述

改进步进电机的扭矩和振动设计

随着对机器自动化的需求增加,公司通常需要想办法在相同的面积内最大限度地提高生产率。使用高扭矩步进电机是一种通过增加现有机器的吞吐量或使机器更小来最大限度地提高生产率的方法。首先,我们将讨论高扭矩步进电机为机器制造商提供的优势。

1、使用高扭矩步进电机有什么优势?

增加负载能力或吞吐量

通过与相同尺寸的其他电机相比具有更大的扭矩,高扭矩步进电机可以在不增加占地面积的情况下增加机器的负载能力和生产吞吐量。

机器占地面积可以最小化

通过使用可以匹配较大电机扭矩输出的较小电机,可以最大限度地减小机器或设备(例如 3D 打印机、机械臂、医用泵或阀门)的尺寸。

其他隐藏的好处

由于功率密度高,步进电机传统上会发热,无法连续运行。高扭矩步进电机提供了几种提高性能的替代方案。电机的工作温度与输入电流大致成正比,降低 15° C (27° F) 可使电机的预期寿命延长一倍。通过将电流降低到适合电机和应用的水平,步进电机实际上可以运行温度更低、运行时间更长,这意味着更高的生产量和更少的机器维护。最后,由于瓦特 = 伏特 x 安培,降低电流意味着降低功耗,这也有助于降低运营成本。

2. 如何从电机中获得更大的扭矩?

首先,我们需要了解扭矩从何而来。简单来说,扭矩可以描述为定子中的电磁铁与转子中的永磁体相互作用产生的旋转力。

虽然铝镍钴 (AlNiCo) 和三菱钴 (SmCo) 磁铁在过去很受欢迎,但现在市场上的大多数电机在转子中使用钕铁硼 (NdFeB) 稀土磁铁,因为它具有高磁场力量。假设永磁体保持不变,转矩与定子磁极上的绕组匝数乘以输入电流成正比。

T:扭矩

N:绕组圈数

I:电流

要增加电机的扭矩,需要增加绕组匝数或输入电流。现在这听起来很容易,但是这两种方法都存在问题。由于电机制造商通常将绕组匝数设计为其最大值,因此增加绕组匝数的最简单方法是增加电机尺寸。增加输入电流也会提高电机的工作温度,这会限制占空比,或者如果长时间使用可能会损坏铜绕组。

为了增加扭矩,一些电机制造商探索了使用更强的磁铁,增加更多的定子齿,或者在定子齿的槽之间增加永磁体,但这些高扭矩设计往往使电机的价格更高一些。

另一种增加扭矩的方法是使用双极串联或并联配置的步进电机,而不是单极或双极半线圈配置。通过这样做,可以改变绕组的电气特性,例如电压、电阻和电感,并且电机的速度和扭矩性能也会发生变化。通过使用电机绕组的全线圈,扭矩可以增加 √2 倍,即大约 41%。当前降低驱动器成本和提高性能的趋势已将双极步进电机配置定位为大多数应用的主要选择。

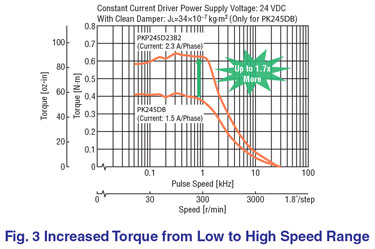

在本文中,我们将介绍一种高扭矩设计,它以不同的方式增加扭矩,同时最大限度地减少振动。我们的设计和制造努力的结果是,我们的电机的最大保持扭矩比相同尺寸的传统型号高出1.2 到 1.7 倍,比我们以前的高扭矩步进电机高出约 20%。

3. 我们是怎么做到的?

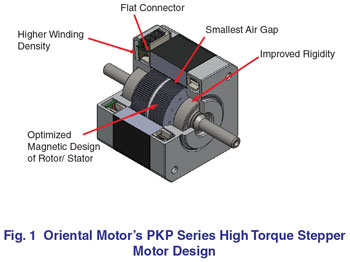

我们不仅关注磁铁、齿、绕组或电流,还着眼于设计和制造的整个过程,并取得了多项技术进步。

转子/定子的优化磁设计

· 转子与定子直径比

定子内径与转子外径之间的特定比例可使它们的磁通量最大化。但是,使转子太大会增加转子惯性,并会使电机对速度变化的响应变差。较大的转子直径也会导致定子绕组的空间减少,从而减少产生的磁通量。进行了重复测试以确定最佳比例。

· 定子叠片

为了最大限度地减少磁通量损耗,我们重点设计了定子叠片上小齿的凸极宽度、背轭宽度和表面积。齿形也比过去的设计更方,这最大限度地减少了定子齿和转子齿之间的磁通量损失。

· 转子叠片

转子是通过在永磁体的每一侧固定许多薄齿硅钢片而制成的。研究证明,存在可使扭矩最大化的理想叠片数量。通过检查磁化特性的峰值电压和饱和电压,我们能够同时增加扭矩并降低扭矩波动引起的振动。

提高刚性

采用更大的轴承以提高刚性并增加径向载荷。轴的底部直径已增加。这导致径向载荷比过去的设计大 1.4 到 1.5 倍。还在电机输出侧的轴承组件中添加了粘合剂,从而减少了轴承箱组件上的间隙,增加了增加转子长度的空间,并减少了振动。我们还改进了定子叠片的紧固方法,以提高转子和定子铁芯的刚性,这也有助于进一步降低电机产生的振动。

扁平连接器

在定期听取客户的反馈后,我们用扁平连接器更新了我们的设计。这增加了电缆输出方向的自由度,并为连接器和电缆组件创造了更小的占地面积,有助于使机器更小。

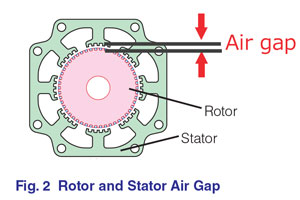

最小气隙

最小化定子和转子齿之间的微小气隙并非易事。它是电机设计的关键部分,因为加工不精确会导致旋转不均匀、失步、振动、噪音,甚至转子锁定。它需要对许多设计和制造过程进行广泛的审查和反复测试。

通过独特的工具管理技术以及采用更高精度的机械,我们能够降低转子和定子叠片的直径公差以及滚珠轴承直径和轴压机的最终配合间隙。这种精度还需要对零件和机械更加小心。对于定子和转子铁芯,我们会定期使用高压清洗和超声波清洗来去除工艺中的异物。我们的操作员也需要定期培训。

作为我们制造和装配精度的证明,我们能够将气隙减小到 30 微米(0.03 毫米)。作为比较,一根人类头发的粗度为 17 至 181 微米。从历史上看,大多数电机制造商都从具有大约 100 微米气隙的设计开始。我们的研究表明,气隙减小 10 微米会使扭矩增加约 5%。

高绕线密度

前面已经说过,在不增加电机尺寸的情况下很难增加电机的扭矩输出。随着高密度绕组技术的进步,我们能够在保持匝数不变的情况下,通过增加绕组线径将绕组密度提高 8% 。较大的线径降低了绕组的电阻,因此也将电机的功率损耗 (I2R) 降低了 2W或更多。这种提高效率的组合有助于提高电机的扭矩、降低发热量和降低电机振动。

4. 结果:扭矩更大,振动更小

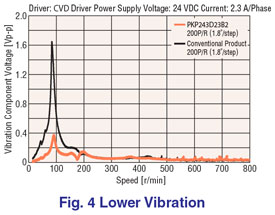

如前所述,我们的PKP 系列步进电机可提供比相同尺寸电机高 1.2 至 1.7 倍的扭矩,但同样重要的是我们能够降低电机的振动。

五、总结:

有许多方法可以增加步进电机的扭矩。通过结合电机设计不同部分的改进,例如磁性设计、刚度、气隙和绕组密度,Oriental Motor 能够创造出整体更好的步进电机,同时保持实际应用的价格经济。凭借从 20 毫米 (NEMA 8) 到 85 毫米 (NEMA 34) 以及可选编码器或齿轮箱的完整系列,我们相信我们新近重新设计的 PKP 系列高扭矩步进电机是任何需要更高扭矩或更小占地面积的应用的理想选择。

关于 PKP 系列的更多信息

为了获得更高的停止精度,我们提供高分辨率型电机,其步进分辨率为 0.9° 或 0.36°,可实现 ±2 弧分 (±0.034°) 的停止精度。对于需要更高微步精度、更低振动或更低噪音的应用,我们鼓励您尝试使用 5 相步进电机。为了帮助简化升级,两相和五相电机都提供相同的框架尺寸和输出轴尺寸。

要了解如何进一步提高这些电机的性能,请阅读我们的另一篇论文,克服旋转振动,CVD 系列 2 相双极驱动器。

关于作者

Johann Tang 是 Oriental Motor USA Corp. 的产品专家,拥有超过 15 年的知识和经验,支持各种类型的电动机和执行器产品。

审核编辑:汤梓红

-

使用自动扭矩降低步进电机系统的功率损耗2024-09-09 349

-

步进电机只有振动不转圈的原因?2023-10-17 607

-

减少步进电机振动的技巧2023-03-13 3311

-

步进电机的速度 - 扭矩曲线2023-03-07 17730

-

步进电机中的力矩、转矩与扭矩有什么区别2021-09-15 2525

-

如何消除步进电机的噪音和振动?2021-08-12 2639

-

怎样去计算步进电机扭矩的大小2021-07-08 2622

-

步进电机的扭矩到底是什么?如何去计算扭矩的大小2021-07-07 2538

-

降低步进电机振动、噪音的解决方法2019-12-10 10562

-

为什么步进电机只有振动但不转圈圈?2019-07-07 4975

-

步进电机使用之噪声与振动的抑制总结2018-10-25 2498

-

步进电机噪声与振动的抑制2018-10-12 2772

-

步进电机扭矩测量试验台系统的设计2009-12-14 33898

全部0条评论

快来发表一下你的评论吧 !