电液伺服阀频率测试_电液伺服阀结构图

工业控制

描述

电液伺服阀频率测试

电液流量伺服阀频率特性定义为:控制电流在某个频率范围内做正弦变化时,阀的空载控制流量对控制电流的复数比。因伺服阀内部含有多种非线性环节,伺服阀的性能又受外界环境条件影响,因此规定伺服阀的频率特性应在标准试验条件及控制电流峰间值为50%额定输入信号下测定。

设伺服阀的传递函数为G(s),伺服阀的频率特性为G(jω)=G(s)|s=jω,G|(jω)|表示频率特性的幅值,∠G(jω)表示频率特性的相角。当对阈值恒定的、频率在某一范围内变化的正弦信号,便可以得到G|(jω)|和∠G(jω)变化情况,分别称为伺服阀的幅频特性和相频特性。也可以对伺服阀输入某一幅值的阶跃信号,相应地测取伺服阀输出的阶跃响应,然后用傅氏变换方法求出伺服阀频率响应。目前,生产厂家一般用正弦输入法来测取伺服阀频率特性。由于伺服阀的瞬时流量很难直接测取,一般用动态液压缸间接测取。设伺服阀的流量为q,动态液压缸的活塞面积为Ap,活塞运动速度为y,显然有如下关系:

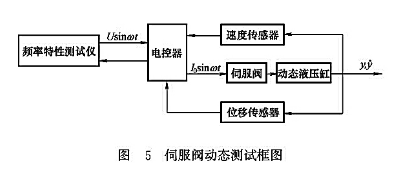

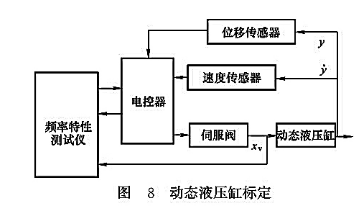

活塞运动速度与伺服阀流量成比例,可以用活塞运动速度变化代表阀输出流量变化,在工程上测取活塞运动速度是很易实现的。用输入正弦信号测试伺服阀频率特性框图如图5所示。

(1)频率特性测试。频率特性测试仪具有以下作用:①向电控器发出幅值恒定的、频率按某一步长递增的正弦信号;②接收动态液压缸的速度信号;③将发出信号和接收信号进行数据处理,显示出阀的幅值响应和相位响应。

(2)电控器的功能和要求。电控器的功能和要求如下:①接受频率特性测试仪发出的正弦信号,给伺服阀发出相应幅值恒定的电流正弦信号,使伺服阀作相应正弦响应;②接收动态液压缸位移y信号,使伺服阀、动态液压缸构成闭环位置控制回路;③接收动态液压缸的速度y信号,经适当放大后直接输给动态测试仪。

电控器位置回路的作用是:在动态测试过程中使活塞运动的平均位置始终处于动态液压缸的中位,或接近于中位的某一位置,这样在测试过程中不会发生撞缸现象,同时也提高了测试精度。电控器内的位置反馈信道应是低通滤波型的,滤波转折频率应≤0.5Hz。对≤0.2Hz范围的信号,位置回路实现闭环控制功能,大于上述频率,反馈回路实质是“开”的,位置闭环变成位置开环。只有在开环条件下测试,才能得到真实的伺服阀频率响应。位置闭环回路应有适宜的回路增益,使在测试过程中活塞的平均位置始终能保持在某一位置,从而使测试结果更精确可靠,这一点十分重要。通常伺服阀的动态测试结果一致性不是很好,原因之一就是在测试过程中活塞位置定位不好。因为速度传感器的磁场在轴线方向上的分布虽然是恒定的,但却不均等。在测试过程中如活塞的定位浮动,就有可能使前后两次检测的速度信号不是唯一恒定的,因而导致动态测试数据一致性不好。电控器的功率放大器应设计成深度电流反馈型,而且具有足够大的功率,这样在宽广的频率范围内的测试过程中才能满足要求:在高达数百赫兹频率的测试范围内,伺服阀的动态特性不受阀线圈电感影响,输给阀的正弦信号也不会失真,电控器人口输入电压与阀输入电流标定值与阀的线圈电阻无关。

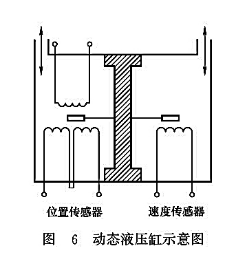

(3)动态液压缸。动态液压缸的活塞运动摩擦力、质量m及内漏应尽可能小,活塞容腔Vt尽可能小,应参照图6结构原理进行设计。

活塞头与缸筒之间的密封可以不采用密封件密封,用高精度间隙密封。如采用密封件密封,密封件的压缩量不宜取大,采用结构合理低摩擦因数的密封件。位移传感器和速度传感器应设计成内置式,沉浸在液压缸的左、右两腔内。活塞两端无外伸活塞杆,这将避免通常结构的杆密封和杆端支撑。按这种结构设计动态液压缸的摩擦力和运动件的质量应该是很小。

动态液压缸的主要结构尺寸是液压缸缸径D和活塞限位行程L,D、L大小与待试伺服阀额定流量qn大小有关。下面的设计计算公式是基于活塞容腔为最小原则下推导出来的。

设活塞在伺服阀驱动下做正弦运动,活塞行程为y,低频时振幅为y0,则有

式中:ω为正弦运动频率,Hz。

相应地活塞运动速度为

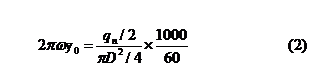

设伺服阀的额定流量为qn,检测频率特性时输给伺服阀电流信号峰值为0.5iN,iN为阀的额定电流,则在初始低频时阀的流量峰值为0.5qn,于是式(2)成立

检测频率特性时,往往取初始频率为5Hx。频率为5Hz时,图5的位置回路实际上处于断开状态。此外,伺服阀频率响应一般都很高,频率5Hz时输出幅值基本没有衰减,因此,起始频率为5Hz是合理的。把起始频率5Hz代八式(2),则有

这是阀的额定流量qn、缸径D和初始振幅y0的关系式。设计计算时将已知阀的额定流量qn、初步选定的缸径D代入式(3),便可求出活塞初始频率点的初始振幅y0。活塞的限位行程L应满足L≥y0,推荐取L=y0。

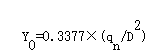

推荐常用的不同流量动态液压缸参数见下表。

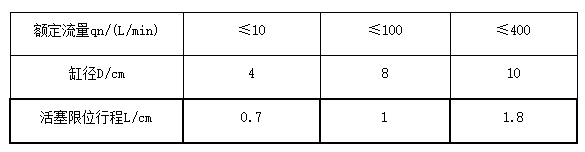

按图7所示模型进行数字仿真。取不同的输出状态参量,即阀心位移xv幅值和动态液压缸活塞运动速度y幅值分别与输入幅值为I0的正弦电流信号相比较,得出伺服阀阀心xv(输出的频率响应)和动态液压缸活塞运动速度y(输出的频率响应)是一致的,这说明活塞等运动件的质量和活塞容腔对伺服阀真实频率响应的影响很小。按表3尺寸设计出来的动态液压缸,不会给检测结果带来误差。

为保证伺服阀频率特性测试的可信度,需对一种新设计的动态液压缸或外购的动态液压缸,或使用时间很长后动态液压缸的检测可信度进行标定,标定方法如下:

用电反馈电液流量伺服阀代替一般电液流量伺服阀装到动态液压缸上。动态液压缸缸径小的,采用二级电反馈电液流量伺服阀;缸径大的,采用三级电液流量伺服阀。标定动态液压缸的信号传递框图如图8所示。图8中电控器功能与图5中的电控器功能一样,只不过此处电控器输出信号为电压,而图5为电流。图中的阀心位移x,信号是从电反馈伺服阀的内装放大器反馈通道中引出。可见伺服阀的频率特性可同时从两个不同输出信号检测出:①从动态液压缸的输出速度信号y;②从伺服阀的阀心位移信号xv检测出。如果两者测出的频率特性一致,说明用该动态液压缸检测频率特性是可信的;如果两者检测出的频率特性不一致且相差较大,说明用该动态液压缸检测频率特性不可信,应查明原因,予以排除。

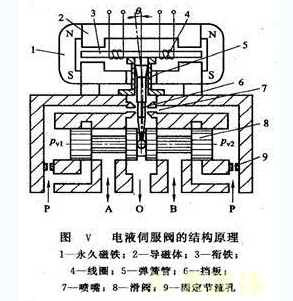

电液伺服阀结构图

图所示为一种典型的电液伺服阀的结构原理。力矩马达由一对永久磁铁1、一对导磁体2、衔铁3、线圈4和弹簧管5组成。双喷嘴挡板阀构成了前置放大器;功率放大器为四边滑阀。衔铁3、弹簧管5与喷嘴挡板阀的挡板6连接在一起,挡板末端为小球状,嵌放在滑阀8的中间凹槽内,构成反馈杆传递滑阀对力矩马达的反馈力。

其工作原理如下:当线圈中无信号电流输入时,衔铁、挡板和滑阀都处于中间对称位置,如图所示。当线圈中有信号电流输入时,衔铁被磁化,与永久磁铁和导磁体形成的磁场,合成产生电磁力矩,使衔铁连同挡板偏转θ角,挡板的偏转使两喷嘴与挡板之间的缝隙发生相反的变化,滑阀阀芯两端压力pv1、pv2也发生相反的变化,一个压力上升,另一个压力下降,从而推动滑阀阀芯移动。阀芯移动的同时使反馈杆产生弹性变形,对衔铁挡板组件产生一反力矩。当作用在衔铁挡板组件上的电磁力矩与弹簧管反力矩、反馈杆反力矩达到平衡时,滑阀停止移动,保持在一定的开口上,并有相应的流量输出。由于衔铁、挡板的转角、滑阀的位移都与信号电流成比例变化,在负载压差一定时,阀的输出流量也与输入电流成比例。当输入信号电流反向时,输出油液的方向也发生改变。所以,这是一种流量控制电液伺服阀。

-

电液伺服阀工作原理_电液伺服阀技术参数2023-03-12 10107

-

电液控制闭环系统比例阀伺服阀放大器2022-12-15 1624

-

G761、J761穆格电液伺服阀放大器2022-11-11 723

-

电液伺服阀调试过程关键点的控制方法2020-12-25 3077

-

小流量电液伺服阀叠合量气动测量台的研制2018-03-12 1071

-

基于LabVIEW的电液伺服阀静动态CAT系统研究2010-03-02 702

-

电液伺服阀与比例阀2009-10-25 3243

全部0条评论

快来发表一下你的评论吧 !