射频前端系统仿真全流程解决方案

描述

随着5G网络开始商用,5G基站、移动终端设备需求大幅度提升,催生了一系列5G产业链。射频前端是天线和射频模块交互的基础元件,是5G通信最重要的一部分。射频前端主要由射频滤波器、低噪放、功率放大器、射频收发器、射频开关等组成。

在5G标准下,现有的移动通信、物联网产品的应用领域被进一步放大,射频前端频段数量大幅增加,每增加一个频段就需要增加1个射频功放,1个双工器,1个射频开关以及2个滤波器。面对快速增长的市场需求,对于国内从事射频开发公司来说是新的挑战也是机遇。5G高速率、高吞吐量、低延时、低功耗的需求背景下,如何高效的设计出更低损耗、更大带宽、更高线性度的射频器件、复杂射频系统,这俨然是国内射频设计公司所需面临的挑战。

除了5G射频技术挑战以外,设计公司还需面临设计过程中服务器硬件资源的投入问题(投资成本高、资源利用率低下及设备老化)。因此,云平台仿真解决方案应运而生,仿真工具、仿真调度平台等可部署在云端,用户可通过Web页面登录仿真平台提交和管理仿真任务,即可快速获得弹性、可靠、安全的仿真服务。

“

射频前端市场概况

自2020年起,得益于5G网络的发展,全球射频前端芯片市场需求将迎来快速增长,市场规模由202.16亿美元增长至2022年的272.21亿美元。射频芯片一直被称为“模拟芯片皇冠上的明珠”,其技术难度高、研发时间长,因此长时间被国外所垄断。目前,全球射频前端市场集中在Skyworks、Qorvo、Broadcom、Murata四家企业,其占整体市场的85%。

2004年,首颗国产射频前端芯片2G PA实现了零的突破,经过十年来的奋斗,国产射频前端器件从2G发展到5G,技术上从落后国外厂商到齐头并进。首先在LNA、射频开关市场实现了国产化的替代,而后国产射频Phase2/Phase5N PA和SAW/BAW/IPD滤波器也相继问世,为后续5G射频前端器件设计积累了技术和工程基础,最后发展到目前高集成度的PAMiD、PAMiF、DiFEM、LFEM等射频模组。中国射频前端的技术发展,需要研发人员一步一步的突破技术难点,实现产品的迭代升级,将在5G赛道上与国外产品一决高下。

“

射频前端设计中的挑战

1. PCB射频版图电磁场分析挑战

5G网络频段主要分为Sub-6G频段和毫米波(mmWave)频段,国内在5G Sub-6GHz网络建设成熟之后,开始部署对5G毫米波网络的建设。由于毫米波频段工作频率达到了20GHz以上,往常Sub-6G中使用双工器、声表滤波器等射频器件已无法满足毫米波频段性能需求,为了兼顾产品物料成本,用户会在高频PCB板材上通过PCB微带走线搭建滤波器、双工器、分频器、定向耦合器等射频电路。

毫米波工作频率相比Sub-6G高出好几倍,走线寄生参数对射频性能影响尤其突出,导致PCB微带走线搭建的射频电路效果会比理论计算的有不少偏差。如果用户直接根据理论计算及经验去画PCB版图,回板测试结果若不理想,则得重新修改PCB版图尺寸。再打板验证,来回不断的迭代验证需要耗费用户大量的研发时间,给毫米波产品研发周期带来极大的挑战。

高频板材下,PCB微带线滤波器实物图

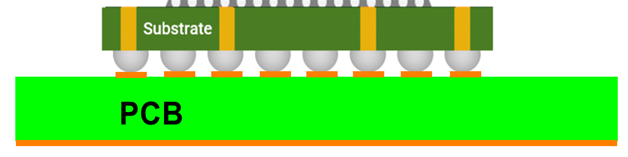

2.封装与PCB联合系统仿真挑战

5G技术的发展,对射频前端无源系统设计提出了更高的要求,考虑到5G通信中,低功耗、高线性度及高带宽的特点,对系统的链路插损、loadpull的收敛性、带内平坦度等指标提出了更高的要求,相比数字信号,其要求更为苛刻敏感。在系统全链路上,封装键合线的寄生电感、C4bump的焊盘、及封装与PCB衔接处的焊盘和焊球、走线阻抗等,都对射频无源指标有着明显的影响,寄生电感、电容的过大,都会导致阻抗偏离,即使通过匹配电路将阻抗修正,但也会牺牲系统一定的带宽和带内平坦度。

因此,系统工程师为了保证产品有更好的性能发挥,需要对封装+PCB进行全链路3D仿真,以分析优化全链路的射频性能。一般封装上走线宽度只有几十um,传统的仿真求解器为了保证仿真精度,会给整个封装+PCB模型的网格剖分尺寸设置几十um的大小,而PCB一般线宽为100um或以上,使用几十um的尺寸剖分PCB部分,会导致网格剖分过密,未知量过多,造成计算速度慢及计算机资源的浪费。

图 2

封装+PCB示意图

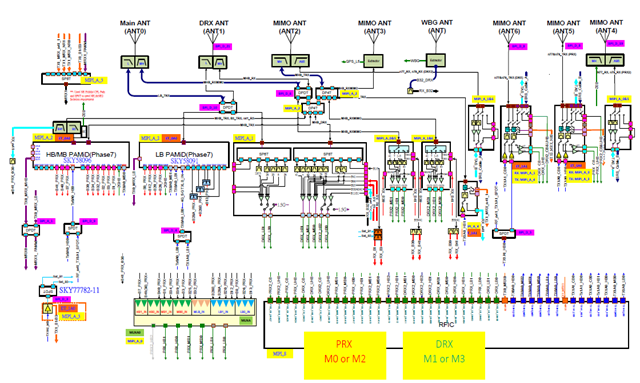

3.PCB复杂射频架构系统挑战

5G通信产品为了满足高吞吐量需求,产品需支持多频段的CA、EN-DC等组合,使得产品射频系统架构越趋复杂,要调试的匹配元件数量翻倍增长,且PCB走线更加密集,使走线的阻抗连续性及隔离度成为了PCB layout风险点。另外PCB回板后,工程师需求进行大量的调试工作,相比4G通信产品,人力成本投入更高,研发调试周期更长。PCB layout风险点的增加、调试难度的加大、人力成本的上升,企业要从中取得最优解,使用计算机软件工具代替人力是唯一的途径。

图 3

5G产品复杂的射频系统架构图

4.大规模求解对高性能运算(HPC)的需求

对于射频前端器件来说,传统RC提取工具无法满足精度要求,复杂射频系统版图器件间的互连线及片上和封装的联合仿真,都需要强大的全波三维电磁仿真引擎进行快速分析。由于互连结构的复杂程度,需要在进行网格剖分和未知量求解时采用多机器、多核心、多任务来进行仿真任务管理,仿真分析时间在很大程度上决定产品的迭代周期。

“

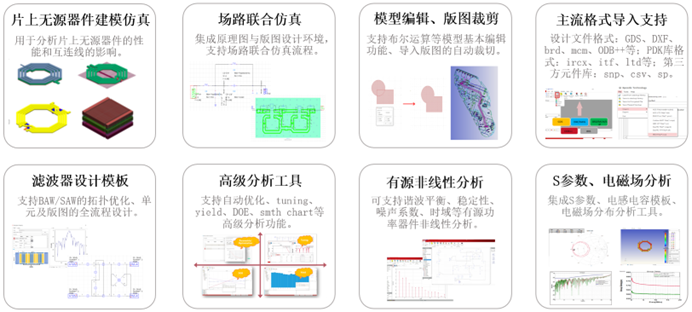

芯和XDS射频系统解决方案

XDS集成原理图环境和版图环境两个设计仿真模块,和与之配套的电路仿真引擎和EM电磁场仿真引擎。另外提供了完整的高级分析辅助模块,可以帮助用户提高设计效率、优化性能、统计分析等。

原理图支持层次化的设计,提高底层电路模块重复利用的效率。可以对原理图进行频域分析、时域分析、谐波平衡分析及NF分析等。支持基本的RLGC元件、传输线模型、RF行为级模型、SNP文件、spice网表等;支持BAW的mBVD和mason模型,支持SAW的COM模型,支持对第三方分立器件电容电感库导入管理并进行离散元器件的自动优化功能。

版图设计环节支持用户进行常规的模型的编辑,并且支持对象的参数化设计。支持主流设计文件(Allegro、GDS、DXF、ODB++等)的版图导入和主流工艺库(ircx、itf、ltd等)文件导入,并支持版图和原理图之间的场路联合仿真。XDS内置强大的MoM多层结构矩量法加速技术,快速精确模拟复杂电磁效应,包括导体趋肤效应、邻近效应和多介质损耗。XDS支持多核计算的核心求解器能显著降低EM仿真时间、提高设计效率。

图 4

芯和XDS全套射频系统解决方案

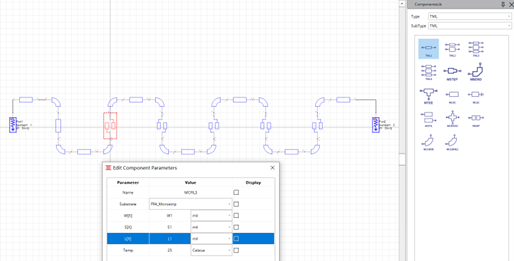

1.毫米波PCB微带版图电磁仿真分析优化

5G毫米波网络的建设已经被提上了日程,由于毫米波工作频率高、大带宽特性及产品集成化的需求,以往基于压电晶体的声表滤波器、体积庞大的腔体滤波器无法满足产品需求,通过高频板材的PCB微带走线实现滤波器、耦合器、分频器的设计成为了可能。为了使客户加速迭代产品,芯和XDS为此提供了完整的射频系统仿真解决方案。

前仿真:用户可首先根据理论计算得到PCB微带版图走线尺寸设计,并在芯和XDS原理图环境中调用TML模型库里所需的传输线模型完成各个微带走线的连接(图5),软件同时为用户提供灵活的参数化建模功能,用户可根据实际需要,对各模型感兴趣的部位尺寸值设置为变量。

图 5

XDS原理图设计环境

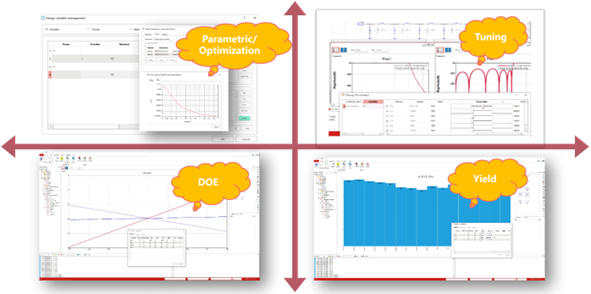

优化分析:通过原理图环境,用户可完成频域分析之余,可根据之前设置的变量进行DOE、Yield、tuning、自动优化、扫描等高级分析(图6),完成微带版图上各部位敏感度分析及良率情况的预测,从而更好的指导用户如何在后仿真中优化产品设计。

图 6

XDS高级分析工具

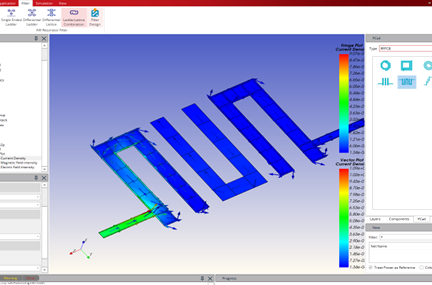

后仿真:经过前两步的初步仿真,用户已经得到了一个优化程度较为完善的模型,接下来针对优化后的模型版图进行全波电磁场仿真分析,高精度的模拟实际产品回板后的射频性能,用户同时可调用XDS的电磁场场分布功能,分析电流、电场密度分布,判是否有过载可能,提高产品的可靠性设计。

图 7

XDS版图仿真环境电磁场密度分析

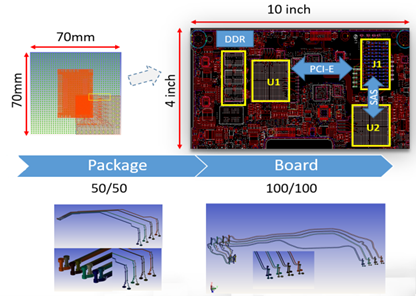

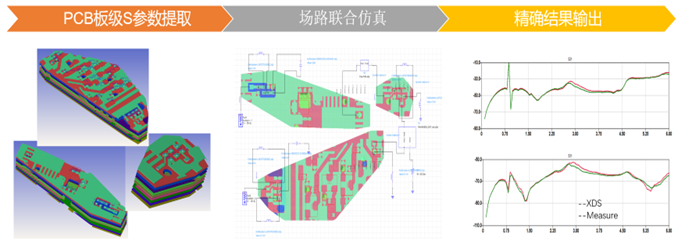

2.封装与PCB射频系统联合仿真分析

终端通信产品射频前端器件集成化的设计需求,企业利用SIP方式下,整合了PAMiD、PAMiF、DiFEM、LFEM等先进封装工艺的射频模组。在此场景中,用户需要对封装、封装+PCB进行联合系统结构电磁仿真,以评估整个系统级别的射频性能。该设计下,由于模型尺寸跨度较大大,难以进行统一的网格剖分。基板封装走线在50um左右,而PCB走线能达到100um左右(图8),如果对封装使用PCB的剖分机制,精度显然是不够的,同样,如果对PCB使用封装的网格剖分机制,那么对规模和速度上又会是巨大的挑战。

图 8

封装和PCB系统的物理尺度

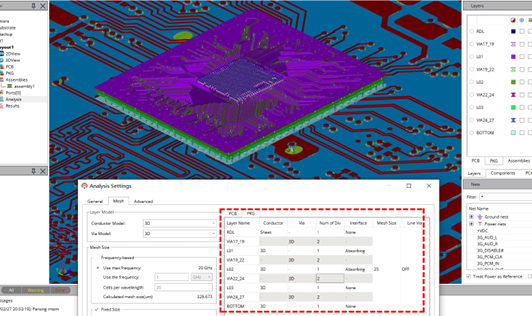

对此,XDS射频系统仿真平台内置了芯和的AI智能网格剖分融合技术,能够根据结构特点选择不同的网格尺寸,彻底解决封装到PCB的不同尺度所带来的联合仿真问题。图9中,封装与PCB堆叠结构下,用户可在仿真器配置中为PCB与封装分别设置不同的剖分网格尺寸(Mesh Size)。

图 9

封装+PCB场景下网格配置

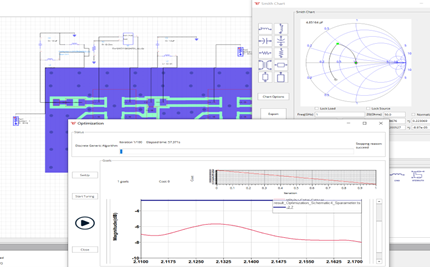

3.复杂射频系统的PCB场路联合仿真

5G终端产品的PCB版图设计中,企业为了提高产品利润优势,PCB叠层由原来的12层任意一阶板降到了8层三阶板的设计,而对于5G复杂射频系统架构来说,每次降额设计意味着风险进一步增加,工程师以往的经验难以覆盖现设计风险点,且难以做到产品的最优化设计。另外,相比4G系统,5G射频系统的频段及mimo数量增加,射频匹配元器件数量翻倍,且使用封装较小的01005器件,造成PCB回板后,造成人工调试工作量及调试难度增加,导致项目研发周期延长。

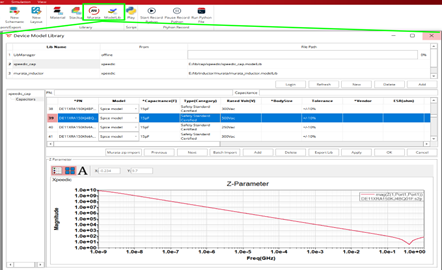

XDS射频系统仿真平台可通过其EM仿真的电磁场分布分析功能,协助用户完成PCB版图的设计风险点的评估。对于射频系统匹配仿真,XDS也有自己全套的解决方案——场路联合仿真,在原理图中,软件支持第三方元件库文件(Murata、TDK等)的批量导入(图10),可支持snp、spice网表格式及csv格式。

图 10

支持第三方元件库文件批量导入

版图仿真完毕后,可将版图拖拽到原理图设计环境中,完成版图与第三方匹配元器件的全链路搭建,利用XDS的Smith chart工具完成链路拓扑的初步匹配架构设定,最后使用高级分析工具的自动优化功能,对导入的第三方匹配元件进行离散扫描,最终实现全链路的射频匹配优化。

图 11

Smith匹配及第三方匹配元件离散扫描优化

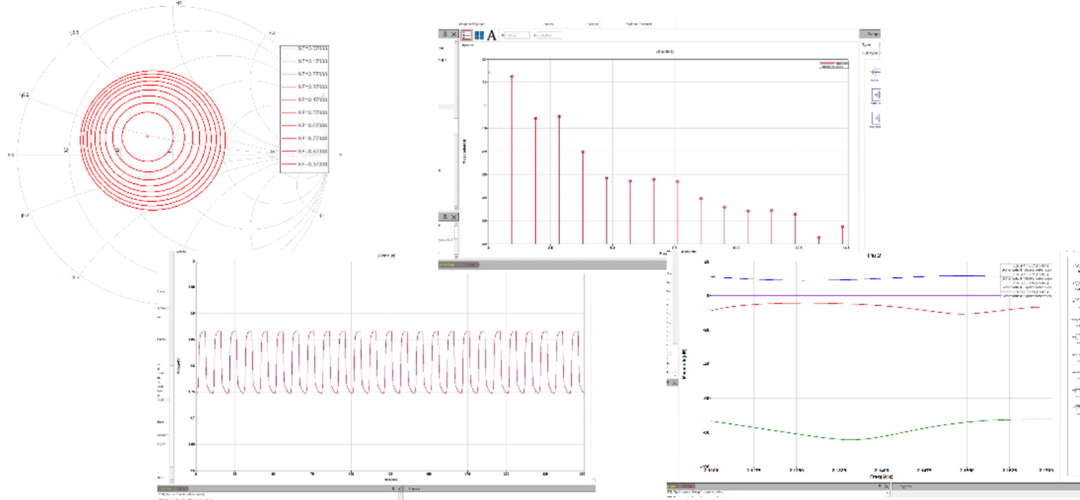

全链路匹配优化完毕后,可调用频域分析、时域分析、谐波平衡分析、噪声分析、稳定性分析等求解器完成最终射频系统的全性能仿真。

图 12

XDS集成了噪声分析、时域/频域分析、

谐波平衡分析等求解器

XDS射频系统仿真平台的场路联合仿真,为用户提供了从版图到原理图的全链路优化分析解决方案,从PCB的导入、自动切板、端口一键添加到版图EM电场仿真求解,版图数据可无缝链接到原理图中进行全链路的匹配优化、系统分析,使得用户免调试率达到70%以上,减轻了工程师的匹配调试工作量,有效缩短了项目研发周期。

图 8

XDS射频系统场路联合仿真全流程

4.支持云平台的高性能计算

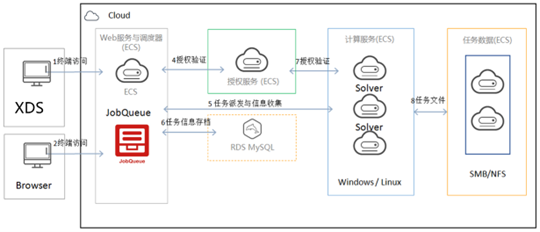

对于复杂的射频系统模型,其进行3D全波仿真时,由于网格密度高,普通单台服务器难以快速仿真结果,在很大程度上影响了用户产品的迭代周期,拖延项目时间,降低产品的竞争力。芯和XDS射频设计仿真云平台可支持微软、亚马逊、华为云等领先平台,其解决方案集成核心差异化的电磁场仿真技术与软件、本地集群仿真技术、MPI仿真技术、云计算技术和分布式集群管理技术,使封装、PCB、系统设计大规模电磁仿真EDA的资源管理和资源统一调度使用成为了可能,通过使用优秀的管理系统和管理策略,达到资源统一分配和管理,增加了各计算中的资源利用率,降低了计算中心的维护和部署成本,为电子系统设计中的封装,PCB,系统进行大规模复杂电磁场仿真提供了可能。

图 14

芯和EDA 云平台架构

总结

本文首先讲述了5G射频前端的发展现状和市场情况,然后总结了5G射频前端PCB、封装仿真分析中所面临的挑战。针对这些挑战,芯和半导体推出的5G射频前端封装、PCB、系统仿真方案,解决方案集成了差异化的电磁场仿真技术、内置了AI智能网格剖分融合技术、跨尺度快速电磁场求解算法、HPC加速技术、云平台的高性能计算,使射频前端设计从封装到PCB、系统的大规模电磁仿真成为可能。同时,利用其场路联合仿真分析功能,在原理图中实现了与版图仿真的无缝链接,大大减少数据交换风险,并利用高级分析功能、频域/时域分析、谐波分析等为用户提供射频系统仿真全流程解决方案,减少了用户射频设计的迭代。

审核编辑:刘清

-

仿真分析:3DIC全流程解决方案的第一步2023-05-11 1090

-

高通发布下一代5G射频前端解决方案2021-02-18 3693

-

如何采用ADI公司的解决方案开发UHF RFID读卡器射频前端2021-01-08 2103

-

射频前端系统的设计方案和可行性分析说明2020-10-20 1019

-

RF360全新移动射频前端解决方案剖析2019-06-27 3053

-

高线性度单芯片射频前端解决方案2019-06-25 2541

-

建立完善的硬件设计全流程解决方案2019-05-16 4517

-

射频前端幕后英雄走到台前 高通射频前端方案被采纳2018-01-15 3967

-

Airfast射频功率解决方案2013-07-02 2593

-

RFaxis推出5GHz WLAN射频(RF)前端解决方案2012-11-21 2103

-

小卫星通信系统射频前端设计2011-08-20 2863

-

毫米波接收机射频前端ADS仿真设计2011-07-05 1442

-

新型射频前端解决方案(TriQuint)2010-04-29 1128

-

智能天线射频前端电路的研究和设计2009-10-23 642

全部0条评论

快来发表一下你的评论吧 !