减速电机的10大优势

工业控制

描述

Oriental Motor 提供许多预组装的减速电机,以确保质量、一致性和可靠性。此外,来自我们行业合作伙伴的齿轮箱进一步扩大了我们电机的扭矩范围,以适应更多应用。以下是减速电机的一些优点。

为什么要使用减速电机?

高扭矩输出

减速

高分辨率

驱动大惯性负载

更短的定位时间

裁员

改进的阻尼特性

增加轴向和径向载荷

增加刚度

负载表面安装

高扭矩输出

当使用减速电机时,电机的扭矩乘以齿轮比和齿轮效率。与非齿轮标准电机相比,齿轮电机将输出更大的运行扭矩和保持扭矩。除了更高的扭矩输出和更高的刚度外,还可以实现许多相关的好处,我将在下面讨论。这一切都始于扭矩。

减速电机扭矩 = 电机扭矩 x 齿轮比 x 齿轮效率

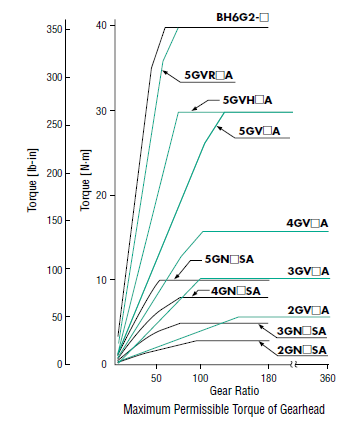

在这里,我们展示了一张描述扭矩和传动比之间关系的图表。随着传动比的增加,扭矩也会增加。对于大多数减速机,最大允许扭矩都有限制,因此当超过某个传动比时,该线会变平。

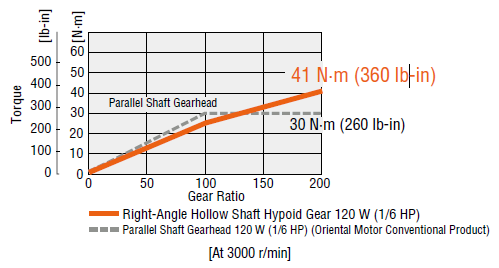

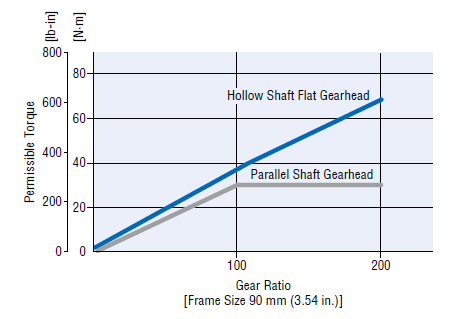

对于某些齿轮箱,例如准双曲面或 FR 空心轴扁平型,对允许扭矩没有限制,因此线不会变平。

双曲面减速电机FR 空心轴平面减速电机

提示:齿轮效率

齿轮效率因齿轮设计而异。不同类型的齿轮是为不同的目的而设计的。对于交流电机,蜗轮通常效率低下,而准双曲面齿轮被认为效率更高。对于步进电机,高效齿轮更为常见,并且由于对停止精度的要求很高,因此齿隙更受关注。随着制造商想方设法降低成本,行星齿轮在步进电机和伺服电机中变得非常普遍。

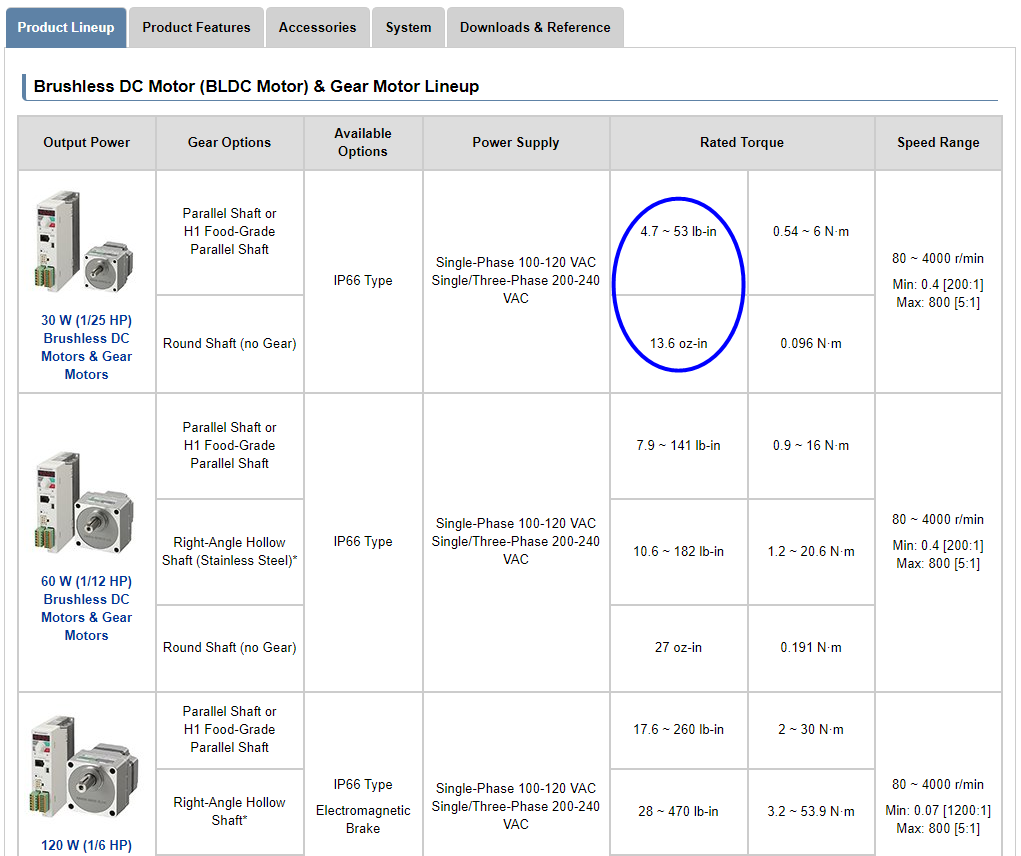

不同类型电机的扭矩范围按机座号列出。下面的图表显示在“产品系列”选项卡下的每个产品概述页面上。如您所见,对于 30 W 无刷电机,额定扭矩仅为 13.6 oz-in。但是,使用 200:1 的平行轴齿轮箱时,扭矩可增加至 53 lb-in。

示例:BLE2 系列无刷电机扭矩范围表(网站)

减速

减速机也被称为“减速器”。传动比有时被称为“减速比”。现在速度控制器负责减速,而齿轮箱在古代用于降低电机的速度。当使用减速电机时,电机的速度除以齿轮比。例如,带有 5:1 齿轮箱的 1800 RPM 交流同步电机将以 360 RPM 运行。

齿轮头轴的速度 = 电机轴 RPM / 齿轮比

提示:更多关于齿轮比

传动比可以是两个齿轮的速度、周长或齿数之间的比率。它通常描述电机轴和减速机轴之间的比率,或者它可以用来解释减速机内部齿轮之间的关系。例如,具有 3:1 齿轮比的齿轮箱意味着电机轴和齿轮箱轴的速度之间的减速比为 3:1。然而,在减速机内部,可能有多级齿轮。将各个齿轮比相乘以确定最终齿轮比。

图片来源:有趣的工程,< >机械设计 101:传动比

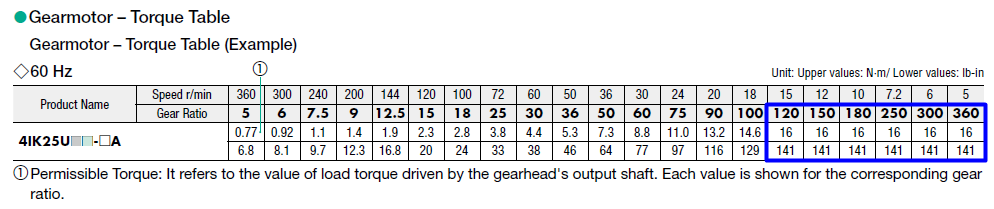

仅供参考,我们通常会在文献中显示每个传动比的扭矩和速度。在 120:1 至 360:1 的传动比下,达到了最大允许扭矩。因此,该电机不应驱动任何需要 141 磅英寸(16 牛米)或更大扭矩的设备。超过此规格可能会降低产品的使用寿命。另一件事是,对于交流电机,惯性负载的变化会导致速度从指定的 RPM 略微降低。这与其他电机不同。

示例:交流电机转矩-速度表(目录)

提示:十进制减速机

如果需要额外减速,并且您有足够的空间,请使用十进制齿轮箱和标准齿轮箱来实现 2 级减速。但是,扭矩不会增加。要计算 2 级齿轮减速的最终齿轮比,请将齿轮比相乘。

高分辨率

当我很久以前开始支持运动控制应用时,一些客户实际上使用齿轮来提高他们的步进电机分辨率。根据我的记忆,我相信他们想避免购买当时价格更高的双极微步进驱动器。

减速电机分辨率 = 电机分辨率(步/转)x 齿轮比

例如,齿轮比为 5:1 的标准 200 步/转步进电机需要 1,000 步才能在齿轮头输出轴上旋转一圈。精细分辨率允许电机以更小的增量步进以用于精细定位应用。如今,微步进将满足大多数高分辨率要求。

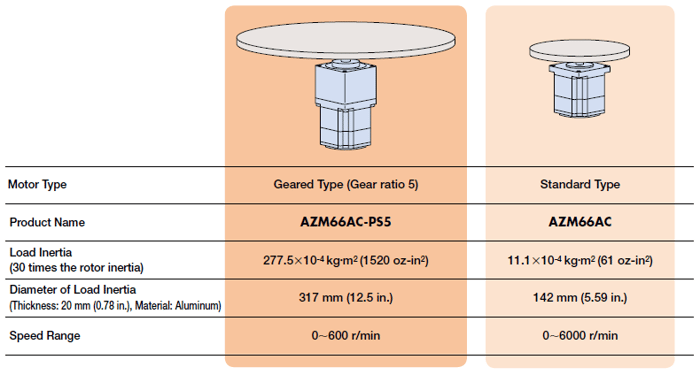

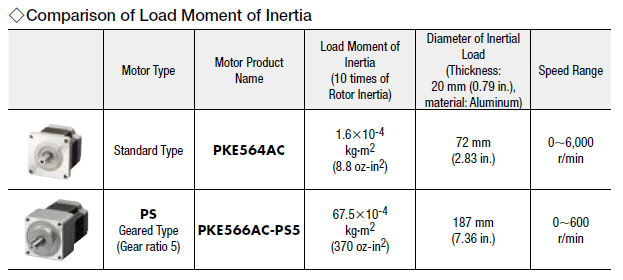

驱动大惯性负载

当使用带齿轮的步进电机或伺服电机时,与相同尺寸的无齿轮电机相比,可旋转的惯性负载增加了齿轮比的平方。基本上,您可以使用齿轮电机驱动指数级更大的惯性负载。

使用不同类型的电机时,要注意惯性负载是如何处理的。我们在下面展示了一些例子。

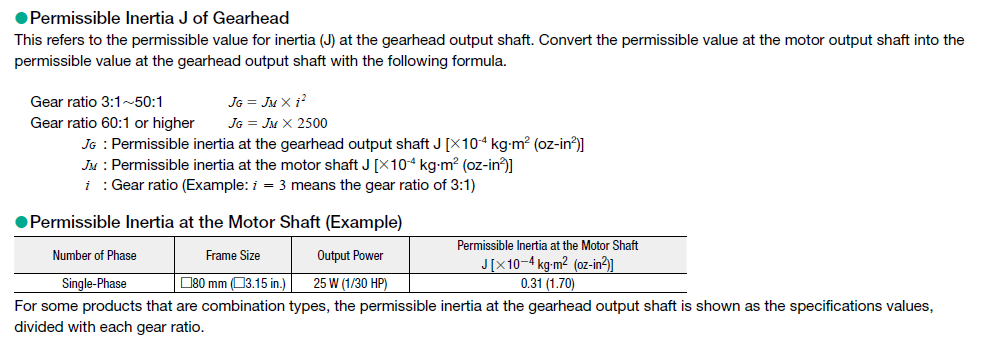

对于交流电机,我们遵循以下公式。当齿轮比小于 3:1~50:1 时,我们将转子惯量乘以齿轮比的平方。对于 60:1 或更高的齿轮比,我们只将转子惯量乘以 2500,因为有一个限制。

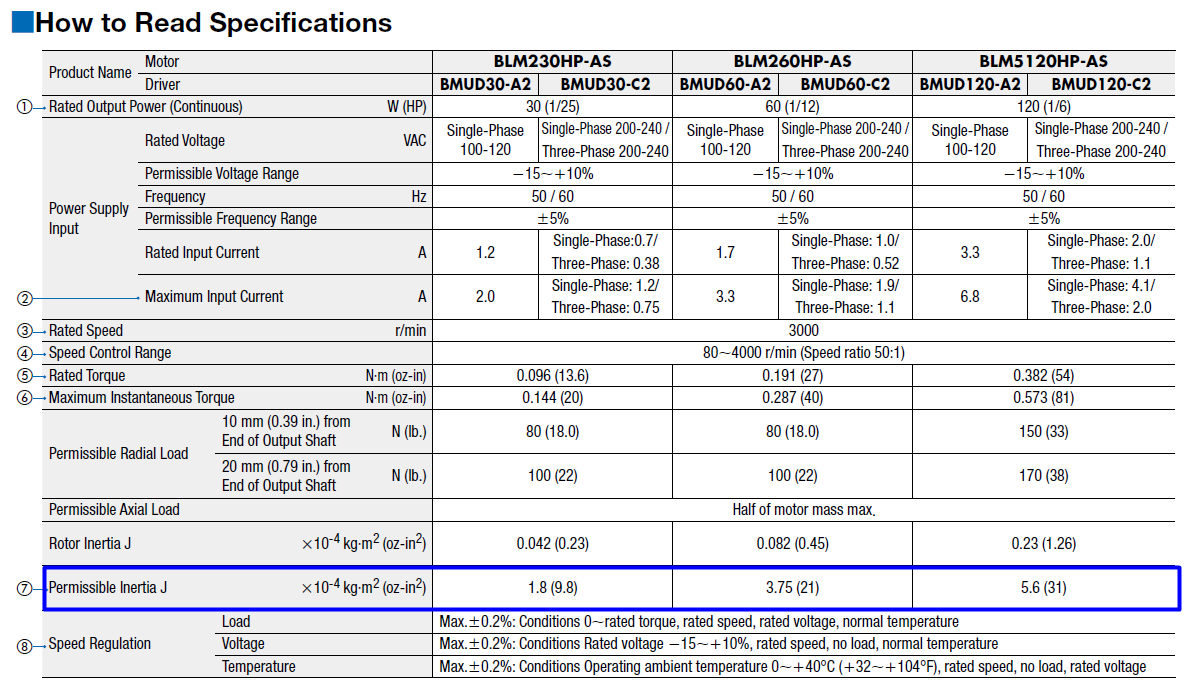

对于无刷电机,“允许的惯量 J”值显示在网站和文献 (7) 中。这些值基于测试。允许的负载惯量随着电机尺寸和功率的增加而增加。

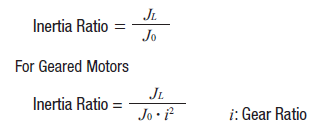

对于步进电机,它变得有点复杂,需要一些计算。此外,开环和闭环步进电机可以处理不同大小的负载惯量。原因是因为一种叫做“惯性比”的东西。惯量比是电机制造商给出的一个参考值,用于快速确定电机是否可以驱动惯性负载。

对于非齿轮电机

计算负载惯量/转子惯量=惯量比

或者

可驱动的最大负载惯量 = 转子惯量 x 最大允许惯量比

用于减速电机

计算负载惯量/转子惯量 x 齿轮比² = 惯量比

或者

步进电机可驱动的最大负载惯量 = 转子惯量 x 齿轮比² x 最大允许惯量比

步进电机的最大允许负载惯量通过上述公式计算得出。对于每台步进电机(或伺服电机),建议负载的惯量保持在该值以下。如果超过这个值,可能会出现漏步等问题。

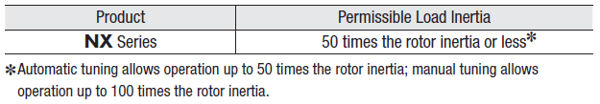

开环步进电机的推荐最大允许惯性比为 10:1,而闭环步进电机则增加到 30:1。作为比较,伺服电机的最大允许惯性比在自动调整时为 50:1,在手动调整时高达 100:1。

示例:AlphaStep 步进电机(闭环)

示例:标准步进电机(开环)

提示:步进电机和伺服电机的惯量比

闭环步进电机可以承受比转子惯性高30倍的惯性负载。对于齿轮电机,它比转子惯性x齿轮比²高30倍。_ _ _ _ _ _ 对于开环步进电机,它是 10倍而不是 30 倍。对于较小的电机_ _ 因此,如果运动速度更快,建议使用较小的惯性。_ _ _ 请记住,这些是参考值,较慢的运动曲线可能会超过这些值。

对于自动调谐的伺服电机,建议使用 50:1 的惯量比,而手动调谐可以达到 100:1。

有关电机选型和电机技术的更多信息,请下载我们的.< >技术参考

更短的定位时间

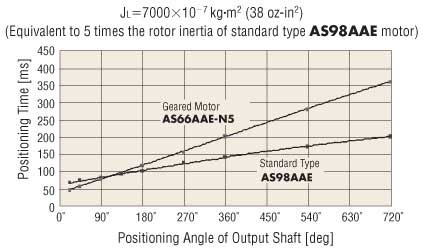

对于大惯性负载,使用减速电机将比标准电机实现更短的定位时间。在下图中,我们比较了 5:1 惯量比和 30:1 惯量比下无齿轮闭环步进电机和齿轮闭环步进电机之间的最快定位时间。

如您所见,在 5:1 的惯量比下,减速电机比标准型需要更长的时间。然而,在 30:1 的惯性比下,减速电机可以更快地定位到某个点 (540°)。

惯性比为 5:1惯性比为 30:1

裁员

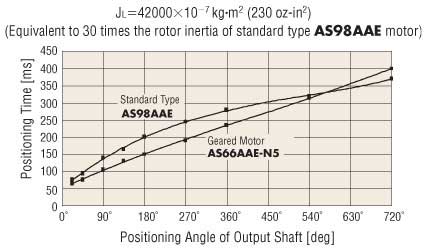

由于减速机可以显着增加电机的扭矩,因此较小的齿轮电机可以输出与较大的无齿轮电机相同的扭矩。在某些情况下,减速电机可以为机器设计提供小型化优势。请参见下面的示例。

标准电机与减速电机

改进的阻尼特性

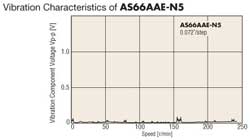

如果惯性负载大或加速/减速率高,齿轮电机可以更有效地增加阻尼效果。与非齿轮电机相比,这确保了更稳定的运行;特别是在启动和停止期间。齿轮电机非常适合必须驱动大惯性负载(例如分度台)的应用。

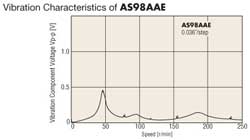

振动比较

NEMA 34 无齿轮电机NEMA 23 行星减速电机

减速电机的应用示例

增加轴向和径向载荷

由于齿轮电机的强度和刚度增强,轴向(推力)和径向(悬臂)载荷也增加了。例如,25W KII 系列交流感应电机的轴向载荷和径向载荷分别增加到 101 磅和 22 磅。

与圆轴无齿轮电机相比,允许的轴向载荷(推力载荷)仅为其质量的一半,与齿轮电机相比,允许的径向载荷(悬臂载荷)不到 1/4。

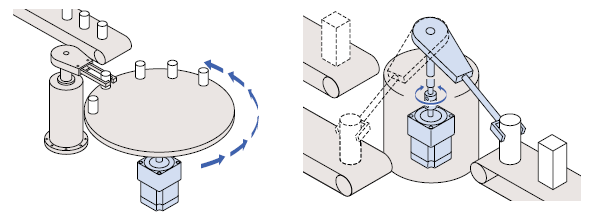

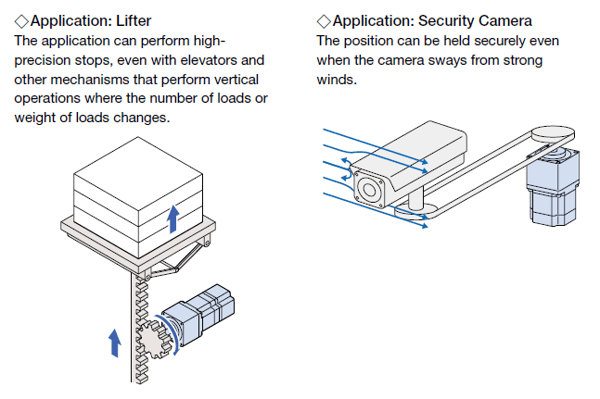

增加刚度

齿轮电机具有更高的刚度并且能够抵抗扭转力。因此,与标准电机相比,齿轮电机较少受到负载扭矩波动引起的问题的影响。即使负载变动,也可期待高稳定性和位置精度。例如,齿轮电机增加的齿轮摩擦力可为安全摄像头提供更大的保持扭矩,即使在强风中也能保持在原位。

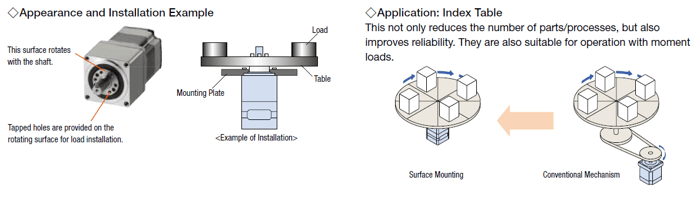

负载表面安装(HS/HPG谐波齿轮型)

作为一个额外的好处,谐波减速电机在减速机的旋转表面上提供了安装孔,以便于直接安装转台或其他类型的负载。这通过消除不必要的零件和过程来节省时间和精力,并且在某些情况下还提高了可靠性。

提示:了解有关步进电机齿轮技术的更多信息

在本白皮书中详细了解步进电机的类型和优势。< >齿轮技术

战争机器反斗城

近年来,Oriental Motor 扩大了自己的减速电机产品线以及 Harmonic Drive、Brother 和 Neugart 等行业合作伙伴的产品。我们共同为交流电机、无刷电机和步进电机提供大量齿轮箱选择。与同时提供齿轮箱和电机的制造商合作的一大优势是,每个齿轮比的所有扭矩值都已经计算出来,并且产品已经一起进行了测试。

谢谢阅读。如果您想分享任何有关减速电机的成功案例,请发表评论。

审核编辑:汤梓红

-

减速电机概述了解多少?2024-12-23 6244

-

减速电机接线方法2018-12-26 49693

-

如何计算减速电机的减速比?顺力电机2019-01-02 5656

-

顺力电机浅谈直流减速电机的优势2019-02-18 1086

-

减速电机有什么用_减速电机应用2019-07-16 15058

-

您了解您的齿轮减速电机吗?减速电机的减速比是什么?2021-11-15 2650

-

减速电机的拆装技巧2021-09-30 5495

-

为什么电机要加减速电机,减速电机的作用是什么?2021-11-09 3168

-

减速电机的减速比究竟是什么?2021-09-28 5475

-

中型减速电机区别于普通电机的俩大优势2021-11-19 1394

-

减速电机的减速比是什么意思2023-12-19 2598

-

什么是伺服减速电机?松下伺服减速电机选型怎么选?2024-03-05 2133

-

减速电机和普通电机的区别2024-09-07 2289

-

减速电机有什么用?2024-10-09 1491

-

减速电机该如何分类?2024-10-24 1795

全部0条评论

快来发表一下你的评论吧 !