便携式应用中的线性稳压器

描述

与开关稳压器相比,线性稳压器在简单性、成本和输出噪声方面具有显著优势,但在效率方面却没有优势。当应用于电池供电的便携式设备时,电池寿命比单个电路效率更重要,因此,低压差(LDO)和开关稳压器之间的选择并不那么明显。此外,还必须考虑特定的电池特性,无论是碱性、镍镉、镍氢还是锂(Li+)。

介绍

稳压器设计的进步有助于将便携式电子产品确立为电子行业中增长最快的部分。这个市场对低成本、长电池寿命和小尺寸的需求正在改变和重新安排电源的设计优先级。其结果是对最新一代电源IC规格的普遍重写。

令人惊讶的是,开关模式和线性稳压器都参与了这一转变。尽管开关模式稳压器在便携式产品中主要使用,但线性稳压器仍然是一个可行的竞争者。工作电流、压差、噪声和封装方面的进步使现代线性稳压器与过去大多数设计中使用的 LM309 和 μA7805 大不相同。

在为便携式产品设计电源时,必须问三个非常重要的问题:线性稳压器能否在我的设计中工作?线性稳压器(相对于开关类型)会限制我的电池寿命吗?哪些稳压器规格至关重要?这些问题将在以下讨论中探讨,重点是便携式和手持式应用。讨论的问题包括开关模式和线性强度的比较、对电池寿命很重要的参数、何时不应使用线性稳压器、电池类型如何影响您的设计决策,以及线性稳压器的特性如何帮助或阻碍便携式设计。

线性稳压器与开关稳压器

在讨论便携式设计中线性稳压器的微妙之处之前,有必要对线性和开关类型进行比较。在某些情况下,开关稳压器可以在便携式设计中提供主要优势。例如,如果高性能开关模式转换器的效率为90%(将电池功率转换为系统电源),则线性设计不太可能延长电池寿命,除非电池和线性稳压器之间的电压差很小。

此外,线性稳压器只能将电压降压到较低的电平。如果系统需要电池无法提供的电压,例如显示器的高压或模拟电路的负电压,则系统通常需要开关稳压器。表1概述了线性稳压器和开关模式稳压器之间的基本区别。

| 线性 | 开关 | |

| 功能 | 只有台阶下;输入电压必须大于输出 | 上阶、下步或反转 |

| 效率 | 低到中等,但实际电池寿命取决于负载电流和电池电压随时间的变化;如果 VIN - VOUT 差异很小,则高 | 高,但极低负载电流 (μA) 时除外,其中开关模式静态电流 (IQ) 通常更高 |

| 余热 | 高,如果平均负载和/或输入/输出电压差高 | 低,因为组件通常在低于 10W 的功率水平下冷却运行 |

| 复杂性 | 低,通常只需要稳压器和低值旁路电容器 | 中到高,除IC外,通常需要电感器、二极管和滤波器电容;对于高功率电路,需要外部FET |

| 大小 | 便携式设计中的中小型,但如果需要散热器,可能会更大 | 在低功耗下大于线性,但在线性需要散热器的功率水平下更小 |

| 总成本 | 低 | 中到高,主要由于外部组件 |

| 纹波/噪声 | 低;无纹波,低噪声,更好的噪声抑制 | 中到高,由于开关速率下的纹波 |

在简单性和成本方面,使用线性稳压器而不是开关稳压器通常有很大的优势,但效率则不大。但是,测量的效率对电池寿命的实际影响可能具有欺骗性。对于要讨论的许多电池配置,在电池的整个放电周期中考虑线性稳压器效率是相当足够的。

对于超低功耗设计,即使效率损失很大也是可以接受的。例如,在手持终端中,如果开关电源将电池寿命从 10 天延长到 15 天,那么它就可以物有所值。然而,对于小型组织者来说,仅仅为了将电池寿命从 4 个月增加到 6 个月而支付类似的费用可能是不合理的。

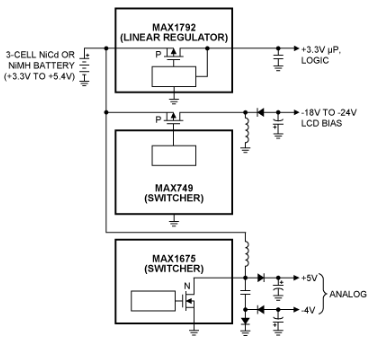

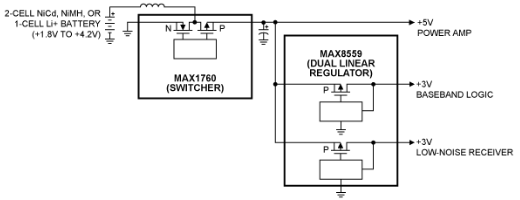

组合使用线性和开关模式稳压器是产生多个电源电压的常用技术(图 1)。线性稳压器(图1a)将电池电压转换为逻辑电源,一个或多个开关产生模拟电路和液晶显示器(LCD)偏置所需的其他电压。另一种方法(图1b)通过线性和开关模式稳压器的组合实现噪声和纹波抑制。由于这些稳压器消耗的功率不是便携式系统总负载的主要部分,因此它们对电池寿命的影响很小。

(一)

(二)

图1.(a) 该手持式端子对逻辑电源使用线性调节,但需要开关模式转换器用于LCD偏置和模拟电路。(b) 在另一种应用中,开关模式升压转换器后接用于低压逻辑和RF接收器的线性后置稳压器。

线性稳压器就足够了吗?

线性稳压器是大多数设计的首选。与开关稳压器相比,它们的成本更低,外部元件更少,电路复杂性更低。然而,线性稳压器也有缺点:电池寿命缩短、电池数量增加、压差更大和发热。虽然这些问题并非便携式设备所独有,但需要与交流供电设备不同的解决方案。

在确定调节器类型时,细胞计数通常是一个不灵活的问题(反之亦然)。例如,线性稳压器需要足够数量的串联电池,以产生始终超过稳压器输出电压的输入。对于-3.3V输出,这意味着使用3节或更多节电池(每节约1V至1.5V)用于碱性、镍镉或镍氢电池。Li+电池需要更少的电池,因为Li+电池具有更高的电压:通常在2.5V和4.2V之间。对于5V输出,可能需要至少5节电池来确保足够的稳压器输入,因为电池电压在放电期间会下降。对于12V输出,电池数量变得如此之高,以至于开关模式升压转换器通常比线性稳压器更有意义。

从电压裕量和总能量的角度来看,当电池数量合理时,线性稳压器最合适。如果只有 5 节电池有足够的功率来支持负载足够长的时间,则通过堆叠 6 节或 2 节电池来满足线性稳压器的输入要求不太明智。在这种情况下,开关模式升压转换器增加的成本可以通过较低的电池数量来证明,特别是如果电池是可充电的。

如果电池的端电压低于所需的最小值,则线性稳压器无法在电池接近放电终点时提取所有可用能量。然而,开关稳压器可以根据需要提高电池电压。但是,设计人员通常选择具有最低可用压差的线性稳压器,而不是产生开关稳压器的费用。(压差是输入和输出电压之间的最小允许差值,恰好在失去稳压时发生。线性稳压器的压差差异很大,即使在制造商标记为低压差类型的稳压器中也是如此(表 2)。

| 传递元素 | NPN,不低的压差 | pnp, 低压差 | pFET,低压差 | pFET,低压差 | pFET,低压差 |

| 示例部件 | LM78L05 | LP2952C | MAX8863 | MAX1589A | MAX883 |

| 典型压差 (100mA 负载时) | 1.8V | 380mV | 110mV | 35mV | 110mV |

| 空载时的典型静态(接地)电流 | 3毫安 | 75μA | 68μA | 70μA | 11μA |

| 静态电流与负载电流的关系 | 变化不大 | 随负载增加至 14mA (最大值) | 无变化 | 无变化 | 无变化 |

| 压差中的静态电流 | 变化不大 | 空载时为 110μA,随负载增加而增加 | 无变化 | 无变化 | 无变化 |

| 关断电流 | 关机经常不可用 | 75μA | 0.05n安 | 0.01μA | 0.01μA |

| 高频时的PSRR | 良好,在 42kHz 时约为 -100dB | 差,在12kHz时约为-100dB | 良好,在 38kHz 时约为 -100dB | 良好,在 42kHz 时约为 -100dB | 差,在10kHz时约为-100dB |

| 包 | 8 针 SO | 8 针 SO | 5 针 SOT23 | 6 针 TDFN-EP | 8 针 SO |

使用真实电池的生活

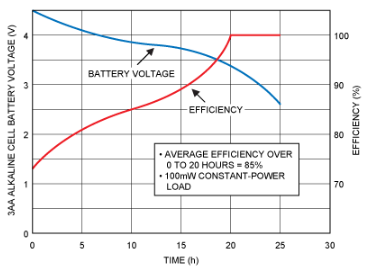

设计便携式电源的一个好的起点是考虑使用实际电池获得的结果,而不是稳压器输入端的理想化电源。大多数电池的基本特性是非零输出电阻和与电池放电相关的电压下降(图 2)。这种放电曲线有时有利于线性调节,因为损耗的功率是输入-输出电压差的函数。

图2.这些曲线显示了100mW恒定功率负载下的典型碱性和镍镉电池放电曲线。镍镉电池的放电更平坦是由于其较低的电池电阻。

对于刚充电的电池来说,电压高而效率低,但随着电池电压的下降,效率实际上会提高(图 3)。辍学时,当 V在几乎等于 V外,线性稳压器效率几乎是100%!这种行为与开关模式稳压器的典型行为相反。然而,重要的问题是,在电池的大部分寿命中,效率水平是多少,这种效率曲线对电池寿命有什么影响?如果最差的效率持续相对较短的时间,则其对电池寿命的影响可能不会很大。

图3.对于具有3mW恒功率负载的100节线性稳压系统的电池电压下降,效率随电池电压下降而提高。差压差的平均效率为85%。在辍学时,电池中剩余约5小时的能量(占总能量的20%),总累积效率为68%。

关于图3的曲线,缺点是,当稳压器达到压差时,20%的能量(5小时中的25小时)仍留在电池中。因此,电池能量使用的百分比,85%×80%= 68%,对于低成本设计来说仍然不错。曲线表明,如果系统可以在低至 3.0V 的压差下运行,将电池利用能量的百分比提高到 85% × 90% = 76.5%,则可以再运行 2.5 小时。

优于提高效率

在便携式设计中,提高效率的最便宜的方法是降低负载电流,这增加了低成本线性稳压器完成这项工作的可能性。虽然显而易见,但这些好处对实际效率没有影响,实际效率(根据定义)是“功率输出除以功率输入”。尽管如此,负载电流的降低比尖端稳压器设计对电池寿命的贡献更大。

考虑将电源效率提高10%的成本,然后考虑将负载降低10%或更多的方法——使用低功耗IC、增加上拉电阻或降低工作电压的更吝啬的电源管理。通常,钱花在负载上比花在调节器上更好。降低线性稳压系统中的输出电压说明了这一点。在大多数情况下,电池寿命会延长,因为IC消耗的电流较少,但效率实际上会下降([(VOUT × IOUT)/(VIN × IIN)]减少)。

为什么要关心静态电流?

电池设计中另一个关键的稳压器规格是静态电流,也称为“工作电流”或“接地电流”。该电流永远不会到达负载;它从电池流出,为稳压器本身供电。该规格的重要性与静态电流相对于负载电流的大小成正比。如果负载电流为350mA,静态电流为1mA,则对低效率的静态贡献仅为-0.28%。然而,对于1mA负载,损耗百分比要差得多:-50%。

负载电流通常变化很大,因此静态电流对电池寿命的净影响取决于这两种情况的组合。问题是,哪种负载发生的时间最长?如果负载电流在大部分时间都很小,则必须确保低静态电流以实现高效率。此警告在从未真正关闭的设计中尤其重要。仪器可以有一个开/关按钮,尽管“关闭”可能仅表示系统电源处于活动状态的睡眠模式或待机状态,但负载以微安为单位。表3给出了静态电流如何影响三种器件的效率:交流线路供电设计中常用的低功耗稳压器(LM78L05)和两个针对低工作电流优化的稳压器(MAX8863和MAX882)。

|

负载电流 (毫安) |

效率 (%) (4.05V 标称 3 节电池输入和 3.3V 输出) |

||

|

IQ = 3mA (LM78L05) |

IQ = 68µA (MAX8863) |

IQ = 11µA (MAX882) |

|

| 0.01 | 0.27 | 10 | 39 |

| 0.1 | 2.6 | 46 | 73 |

| 1 | 20 | 76 | 81 |

| 10 | 61 | 81 | 81 |

| 100 | 79 | 81 | 81 |

压差期间静态电流的行为是基于pnp和pFET晶体管的低压差(LDO)稳压器之间的一个微妙但重要的区别(参见表3的第4列和第2栏)。pFET栅极几乎不吸收电流,因此pFET稳压器在压差期间没有静态上升。然而,在pnp设计中,静态电流上升,因为稳压器努力通过将基极电流降至地来维持其输出电压。对于压差是正常现象而不是“故障”情况的应用(例如将3节碱性电池调节至3.3V),这种额外的静态电流可能很大。

如果系统IC允许电源电压容差为±10%,则在输出降至3.0V时继续工作会很有用,每个电池将电池耗尽至近1V。基于pnp晶体管的器件往往会通过消耗更多的静态电流来加速电池消耗。然而,对于基于FET的稳压器,静态电流保持不变。

热

便携式系统中线性稳压器的一个主要绊脚石是难以从小型外壳散热。热问题对于任何线性稳压电源都很重要,但在便携式设备(尤其是手持设备)中,问题变得尖锐。虽然IC只能处理有限的热量,但新的表面贴装封装很有帮助。5引脚SOT23封装的额定功率超过500mW,一些裸焊盘封装的额定功率接近2W(表4)。

| 包 | 标准 8 引脚 SO | 5 针 SOT23 | 8 引脚微最大® EP | 6 针 TDFN-EP |

| +70°C时的功耗(环境温度) | 444毫瓦 | 571毫瓦 | 1.3瓦 | 1.95瓦 |

| 热阻 | 180°C/宽 | 140°C/宽 | 62°C/宽 | 41°C/宽 |

| 电路板面积(仅限 IC) | 31平方毫米 | 9平方毫米 | 15平方毫米 | 9平方毫米 |

| 高度 | 1.75毫米 | 1.45毫米 | 1.1毫米 | 0.8毫米 |

| 代表部分 | LP2950 | MAX8863 | MAX1792 | MAX1589A |

新包装不断推出,因此最好监控制造商的产品。图4将可用平均电流定义为一个0.5A表面贴装器件的输入电压的函数。同样,负载电流曲线随时间的变化可以作为散热的指南。如果负载电流峰值足够短,可以进行热积分,则低功耗封装就足够了。

图4.MAX1792采用高功率、8引脚μMAX封装,功耗超过标准8引脚SO。安全工作区显示最大允许输出电流与输入-输出电压差的大小成反比关系。

负载管理

为了减少电池消耗,许多便携式系统仅在需要时打开其各种内部电路块。这种开关通常采用逻辑驱动的pFET开关在稳压电源之后实现。为了避免在提供峰值负载电流时失去稳压,FET的导通电阻必须足够低,以确保负载侧电压保持在规定的最小水平之上。

在3.3V及以下的低压系统中,这种开关电阻问题更加复杂,因为低栅极驱动可能无法充分降低FET的导通电阻。低栅极阈值FET的成本正在下降。然而,在许多情况下,使用多个线性稳压器提供了更好的方法。许多新型线性稳压器具有逻辑电平关断功能,可完全关断稳压器输出,使器件能够同时用作稳压器和开关。

图5描述了使用单个(图5a)和多个(图5b)稳压器实现的便携式无线产品。如图所示,如果为每个输出提供单独的关断控制,图5b设计会更方便一些,但它也适用于单输出器件。这种设计具有以下几个优点:

它避免了电池和负载之间的两个调整元件(当稳压器后面是FET时就是这种情况)。

它在稳压器/开关的输出侧提供稳压。

稳压器可以放置在更靠近其负载的位置,以获得更好的动态性能。

功耗分布在两个或多个器件之间。

(一)

(二)

图5.此处显示了便携式无线产品中分布式电源和负载管理的两种方法。(a) 单个稳压器后接 pFET 负载开关需要低开关电阻。这可确保在提供峰值负载电流的同时实现稳定的输出。(b) 两个双稳压器IC执行相同的功能,但具有两个优点:它们提供四个独立稳压的输出,并将功耗分配给多个器件。

shenhbj:gt

-

DCDC降压芯片和线性稳压器的区别2025-02-14 1525

-

便携式稳压器的优缺点2024-11-05 1478

-

中微爱芯的低压差线性稳压器LDO AIP730助力便携式大气采集器电源设计2022-05-17 1035

-

AN-262:适用于便携式设备的低噪声低降压稳压器2021-05-20 1144

-

浅述低压差线性稳压器的拓扑结构与应用2021-04-07 5150

-

线性稳压器的基本工作原理和系统架构及关键模块的研究与设计详细说明2019-12-31 1710

-

LDO线性稳压器中关键模块的研究与设计论文免费下载2019-11-26 1166

-

具有电流升压稳压器的150 mA CMOS低Iq低压降稳压器的典型应用2019-03-21 2298

-

LDO型线性稳压器讨论2018-10-24 2526

-

线性稳压器与开关稳压器的联系和区别2018-10-09 3679

-

线性稳压器与开关稳压器有什么不同2018-09-29 4678

-

线性稳压器的类别2018-02-11 5170

-

高性能片内集成CMOS线性稳压器设计2009-12-10 885

-

LDO线性稳压器的研究与设计2009-12-02 10096

全部0条评论

快来发表一下你的评论吧 !