【实用案例】PCB工程师最实用的拼版案例合集请查收!

描述

//

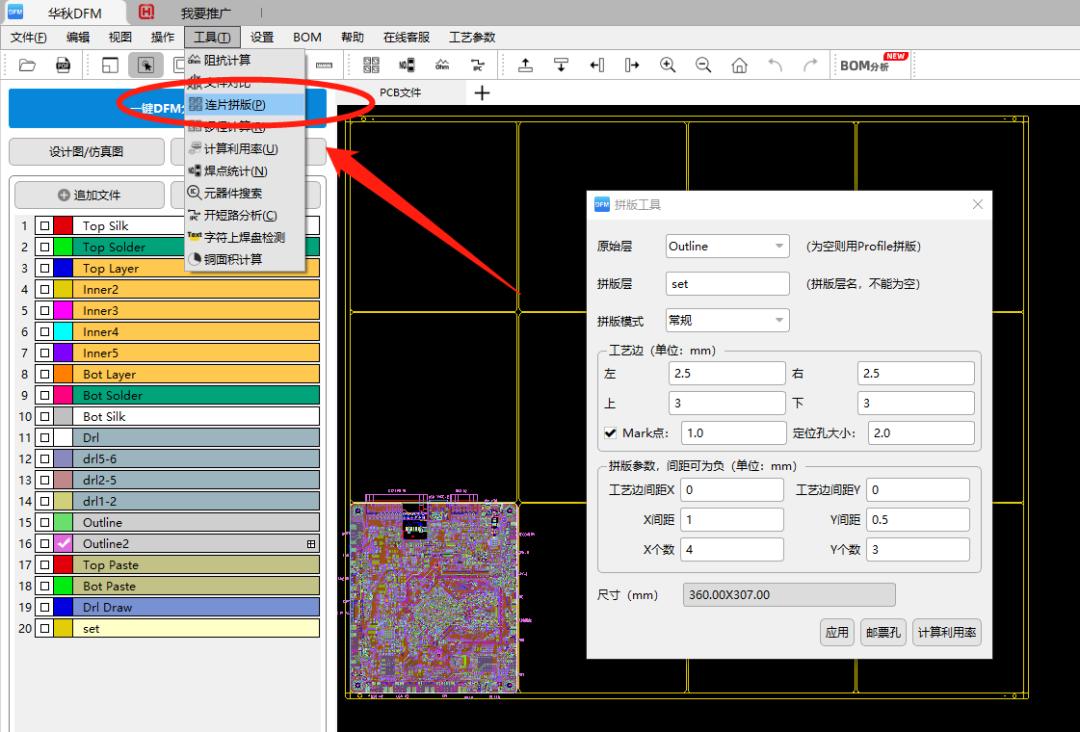

对于PCB拼版,工程师们都知道拼版的基本规则,有间距拼版和无间距拼版,连接位采用V-CUT或邮票孔,加工艺边、定位孔及mark点。

但是PCB板的形状各式各样,只是按照规则拼版是不够的,还需要对生产工艺的了解,拼版才有经验,才能应对各种各样的PCB外形拼版,做出的拼版图纸才不至于在生产过程中无法生产或者导致生产报废。

以下列举一些不同PCB形状拼版案例,仅供大家学习!

下载地址(请复制到电脑端浏览器下载):

https://dfm.elecfans.com/uploads/software/promoter/hqdfm_fsyyxs_wz.zip

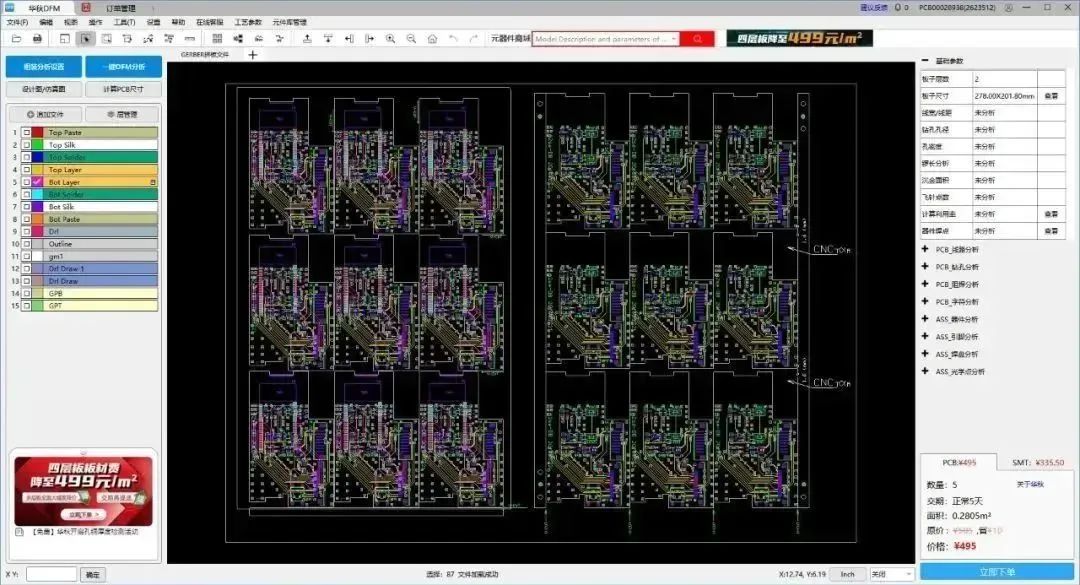

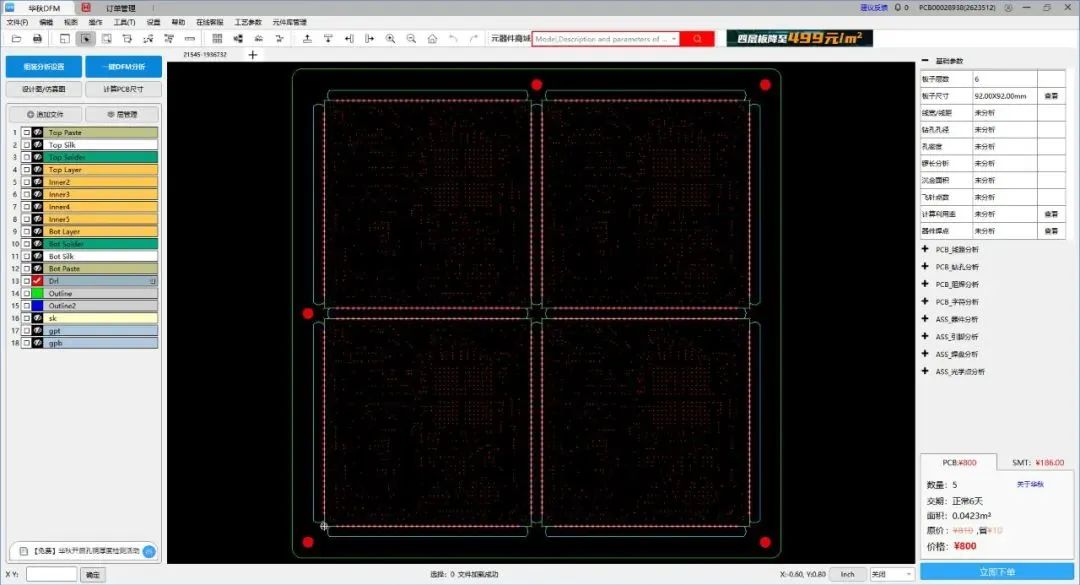

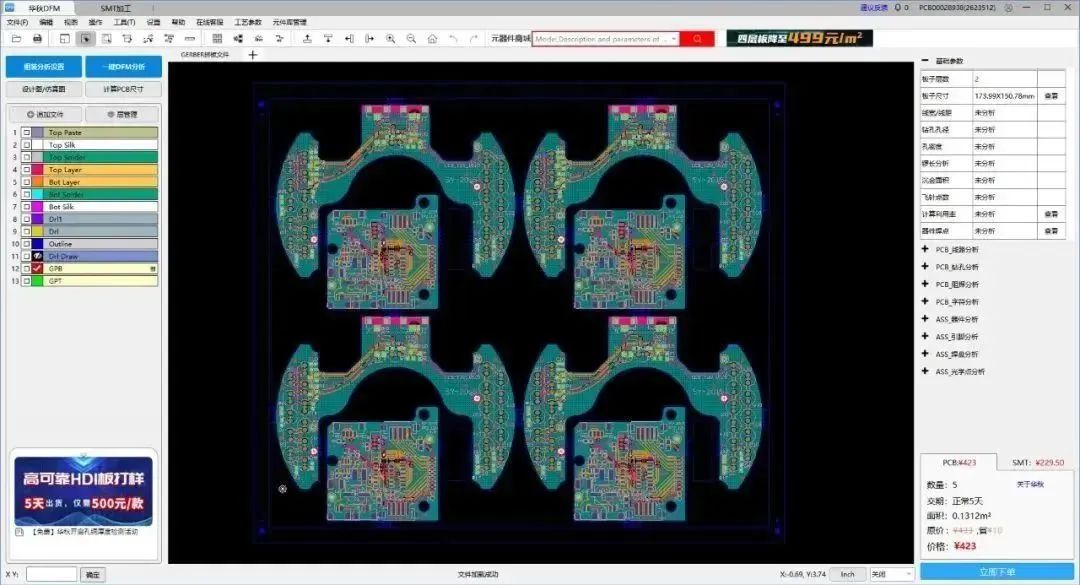

01

CNC+V-CUT

滑动查看更多

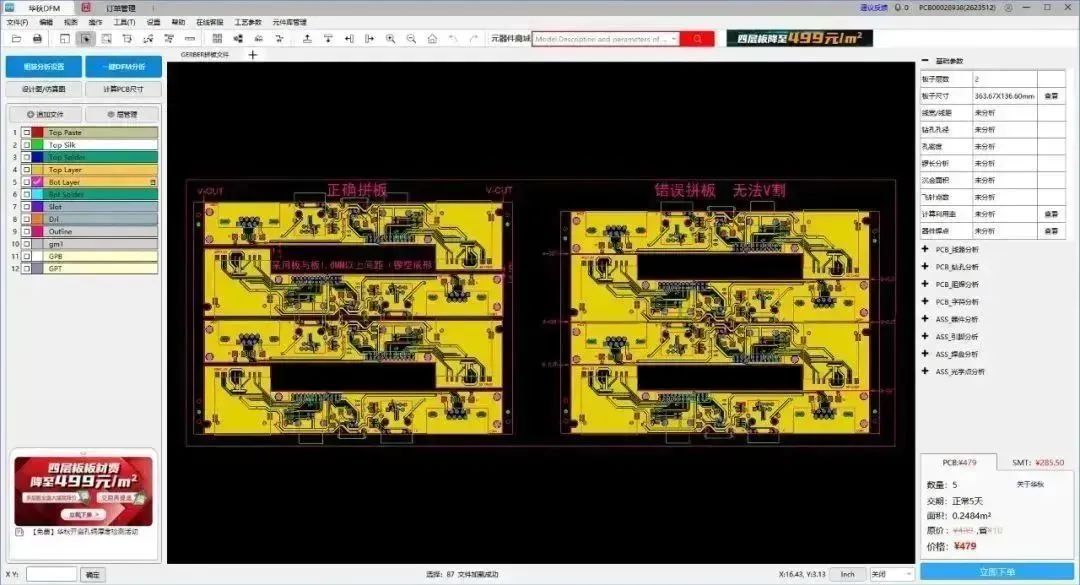

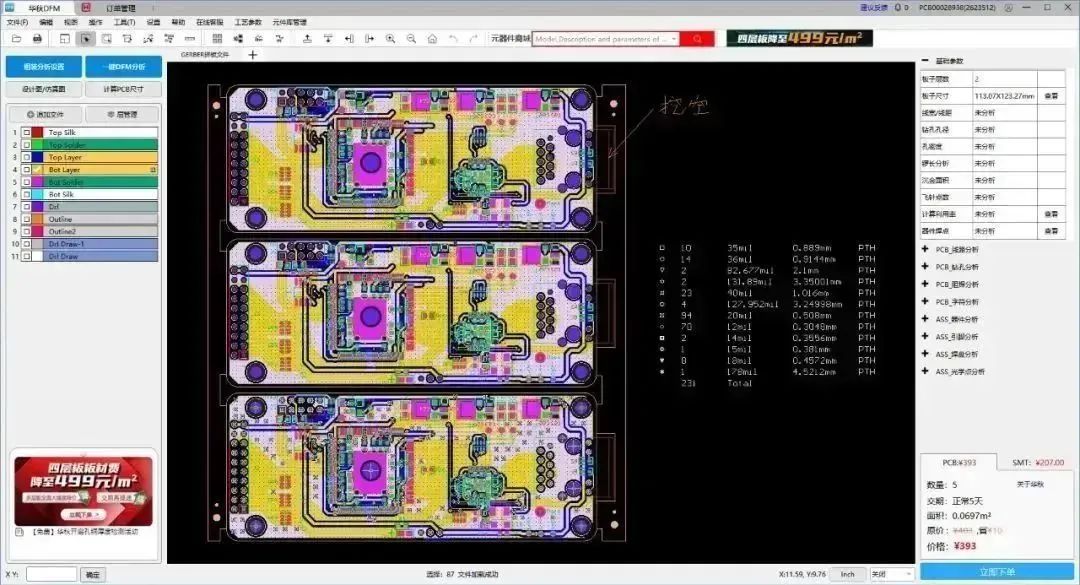

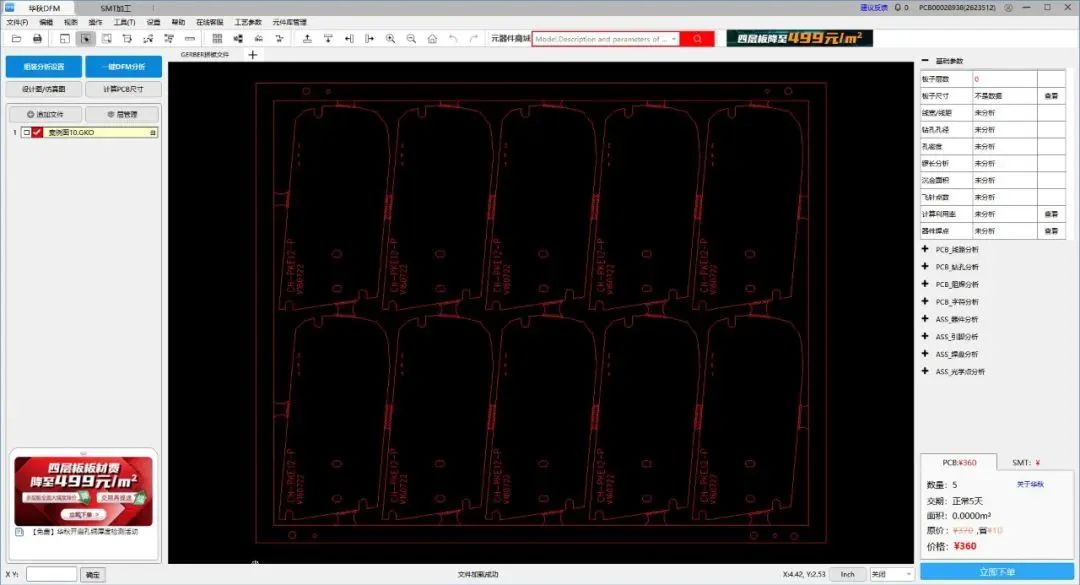

02

除板边毛刺

滑动查看更多

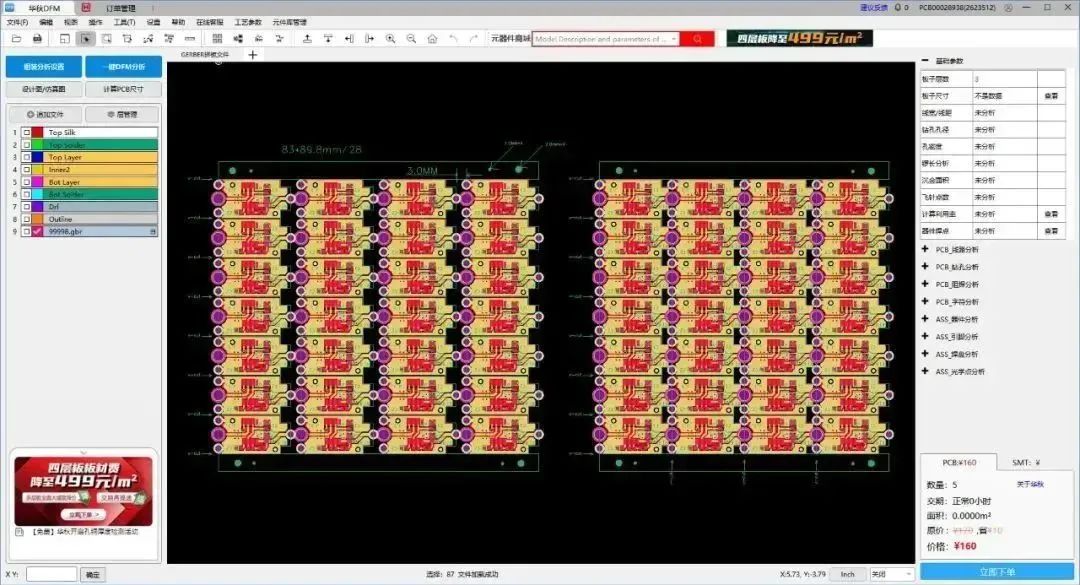

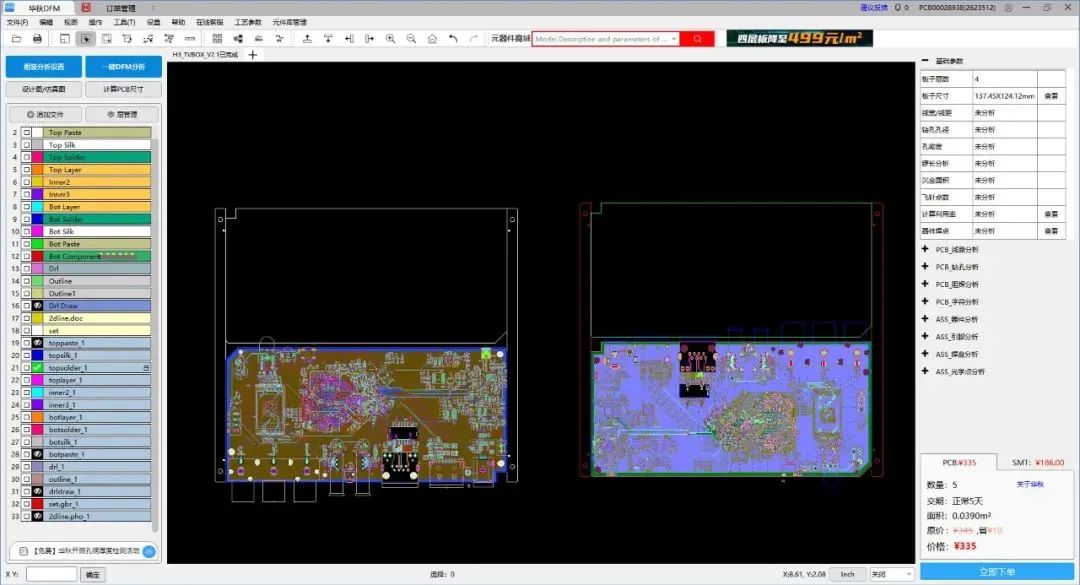

03

半孔板拼版方法

滑动查看更多

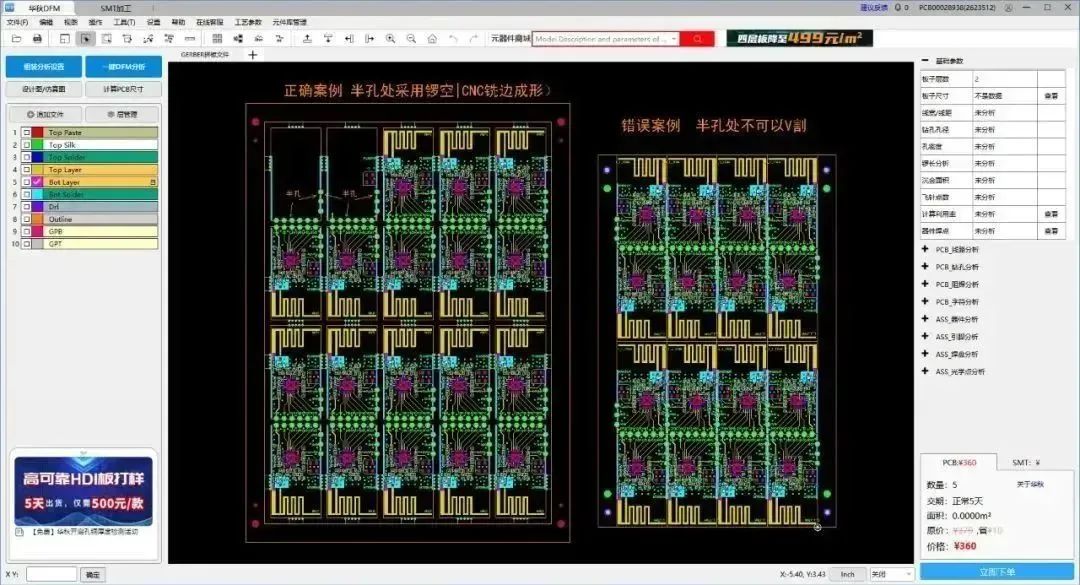

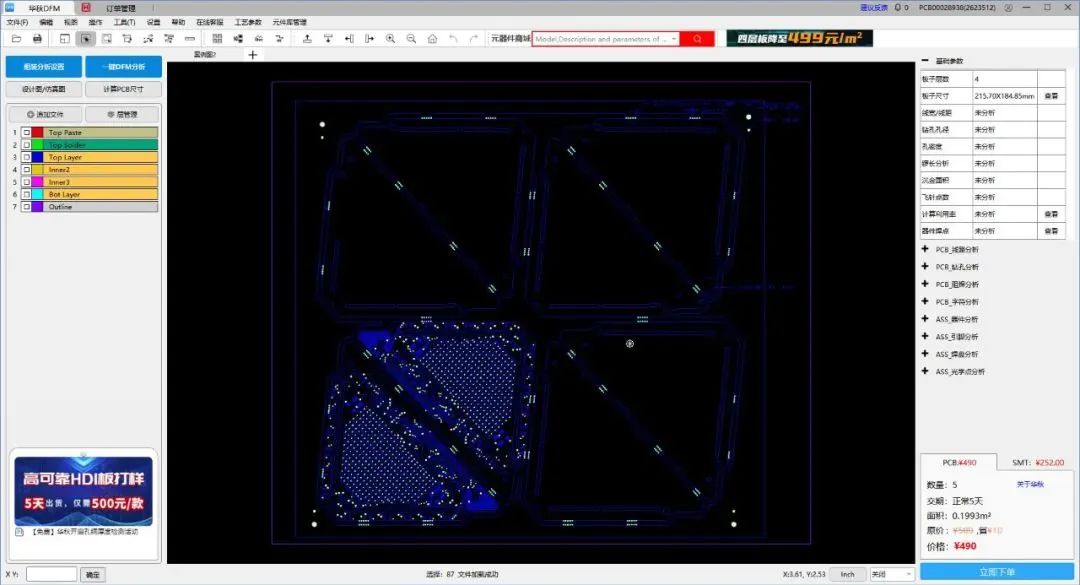

04

考虑板边器件

滑动查看更多

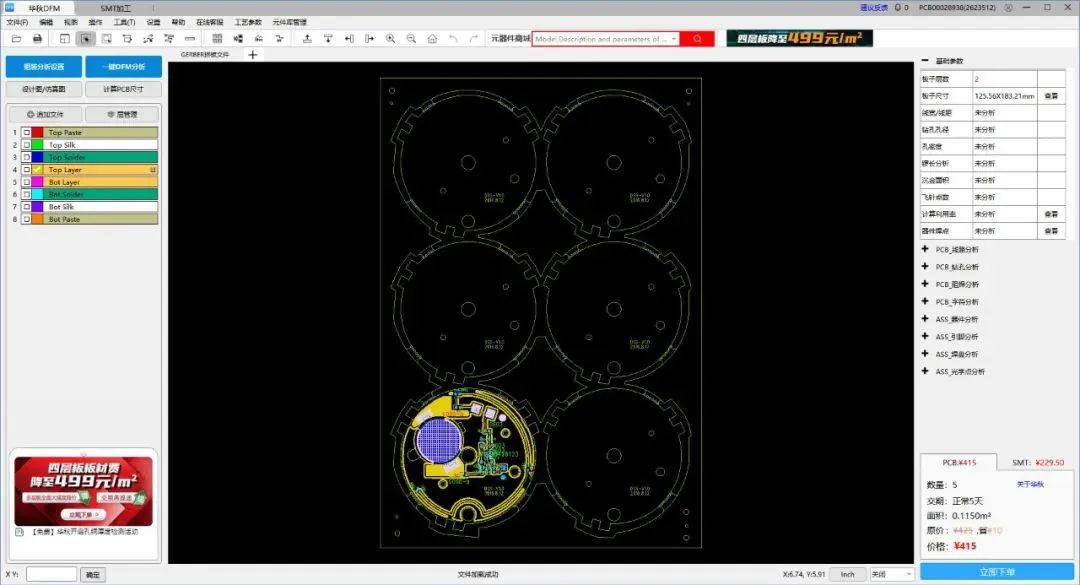

05

邮票孔桥连拼版

● 异形板、圆形板都需采取邮票孔桥连方式拼版,异形板无法V-CUT。圆形板无间距V-CUT拼版会导致连接位小容易断板,成品掰开后板边右毛刺。邮票孔连接需要注意邮票孔添加的位置和邮票孔添加的距离,邮票孔位置太远会断板。邮票孔大小及孔距,孔距太近连接位少会断板。

滑动查看更多

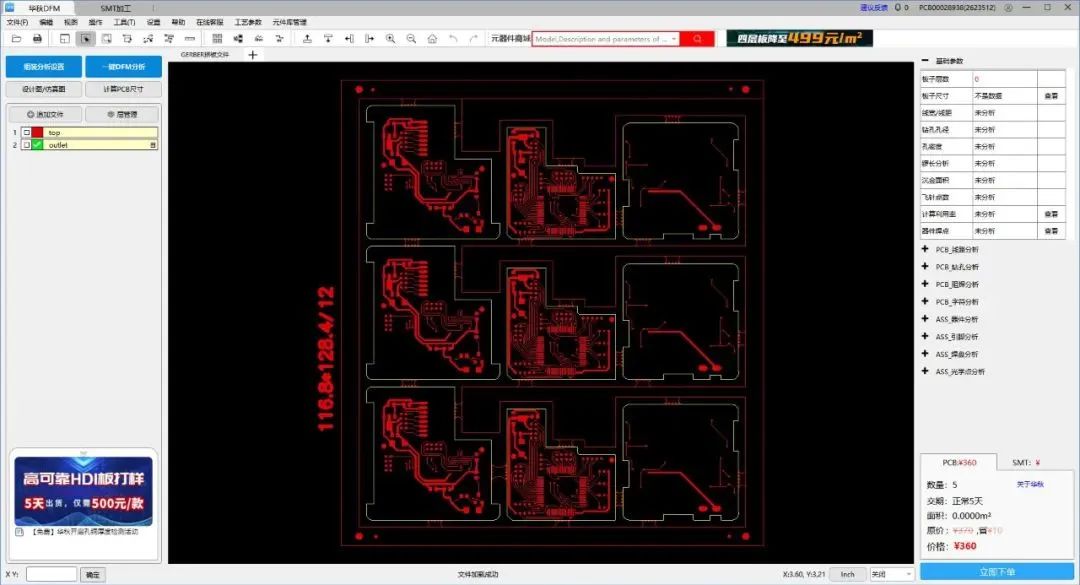

06

邮票孔+V-CUT

原文标题:【实用案例】PCB工程师最实用的拼版案例合集请查收!

文章出处:【微信公众号:发烧友研习社】欢迎添加关注!文章转载请注明出处。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 热点推荐

- 发烧友研习社

-

实用PCB拼版攻略,您的拼版合理吗?2023-11-03 2955

-

PCB工程师最实用的拼版案例合集请查收!2022-09-14 6266

-

华为硬件工程师手册合集(159页)2022-02-07 3223

-

EDA工程师进阶必备:高速PCB设计指南合集+Cadence高速PCB设计(手机高阶板案例实体书)2021-09-01 21258

-

PCB专业分析工具-20万+工程师都在使用2021-08-09 910

-

pcb工程师2021-07-28 1855

-

华秋DFM-pcb工程师必备的工具2021-07-23 887

-

工程师告诉你如何去做PCB设计?2021-04-26 3552

-

工程师需要掌握的PCB布线技巧2021-01-22 3518

-

兼职pcb工程师,待遇好2017-07-18 3893

-

PCB工程师岗位要求2015-01-23 5292

-

杭州招聘产品化工程师和PCB设计工程师2009-04-17 3598

全部0条评论

快来发表一下你的评论吧 !