电液伺服阀的应用场景_电液伺服阀维修操作程序

工业控制

描述

电液伺服阀的应用场景

电液伺服阀由于其高精度和快速控制能力,除了航空航天和军事装备普遍使用的领域外,在机床、塑料、轧钢机、车辆等各种工业设备的开环或闭环的电液控制系统中。特别是系统要求高的动态响应、大的输出功率的场合获得了广泛应用。

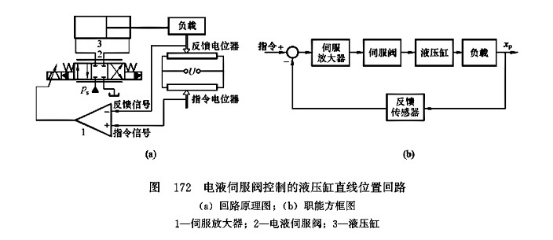

(1)电液伺服阀的位置控制回路。图172所示为电液伺服阀控制的液压缸直线位置回路,图172 (a)所示为其原理图,图172 (b)所示为其职能方框图。当系统由指令电位器输入指令信号后,电液伺服阀2的电气机械转换器动作,通过液压放大器(先导级和功率级)将能量转换放大后,液压源的压力油经电液伺服阀向液压缸3供油,驱动负载到预定位置,反馈电位器(位置传感器)检测到的反馈信号与输入指令信号经伺服放大器1比较,使执行器精度运动在所需位置上。

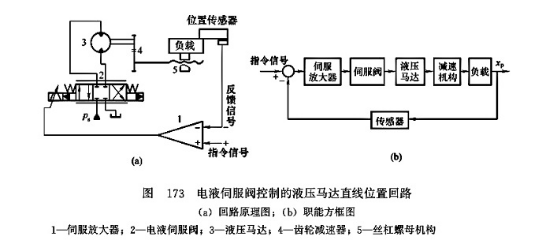

图173所示为电液伺服阀控制的液压马达直线位置回路,图173 (a)所示为其原理图,图173 (b)所示为其职能方框图。当系统输入指令信号后,由能量转换放大,液压源的压力油经电液伺服阀2向液压马达3供油,齿轮减速器4和丝杠螺母机构5将马达的回转运动转换为负载的直线运动,位置传感器检测到的反馈信号与输入指令信号经伺服放大器1比较,使负载精度运动在所需位置上。

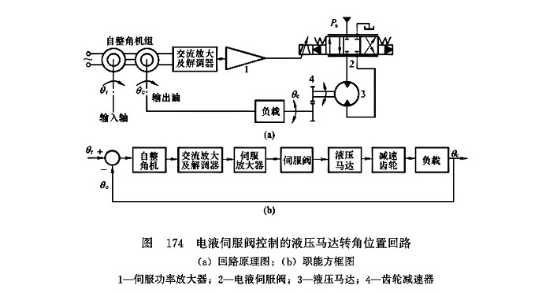

图174所示为电液伺服阀控制的液压马达转角位置回路,图174 (a)所示为其原理图,图174 (b)所示为其职能方框图。它采用白整角机组作为角差测量装置(3根线表示定子绕组的引出线,2根线表示转子绕组的引出线,通过圆心的点画线表示转轴),输入轴与发送机轴相连,输出轴与接收机相连。自整角机组检测输入轴和输出轴之间的角插,并将角差转换为振幅调制渡电压信号,经交流放大器放大和解调器解调后,将交流电压信号转换为直流电压信号,再经伺服功率放大器l放大,产生一个差动电流去控制电液伺服阀2,液压能量放大后,液压源的压力油经电液伺服阀2向液压马达3供油,马达通过齿轮减速器4驱动负载作回转运动,经上述反馈信号与输入指令信号的比较,使负载精确运动在所需转角位置上。

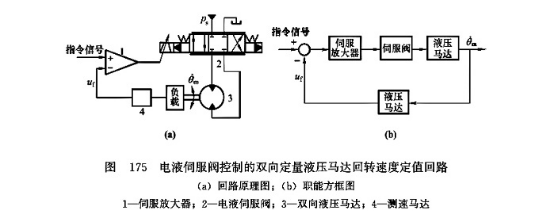

(2)电液伺服阀的速度控制回路。图175所示为利用电液伺服阀控制双向定量液压马达回转速度保持一定值的回路,图175 (a)所示为其原理图,图175 (b)所示为其职能方框图。当系统输入指令信号后,电液伺服阀2的电气机械转换器动作,通过液压放大器(先导级和功率级)将能量转换放大后,液压源的压力油经电液伺服阀向双向液压马达3供油,使液压马达驱动负载以一定转速工作;同时,测速电动机(速度传感器)4的检测反馈信号uf与输入指令信号经伺服放大器1比较,得到的误差信号控制电液伺服阀的阀口开度,从而使执行器转速保持在设定值附近。

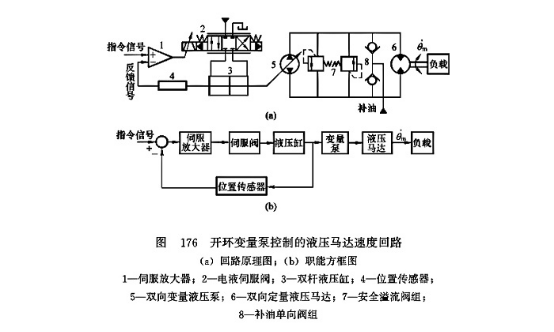

图176所示为开环变量泵控制的液压马达速度回路,图176 (a)所示为其原理图,图176 (b)所示为其职能方框图。双向变量液压泵5、双向定量液压马达6及安全溢流阀组7和补油单向阀组8组成闭式油路,通过改变变量泵5的排量对液压马达6调速。而变量泵的排量调节通过电液伺服阀2控制的双杆液压缸3的位移调节来实现。执行元件及负载与电液伺服闷控制的液压缸之间是开环的。当系统输人指令信号后,控制液压源的压力油经电液伺服阀2向双杆液压缸3供油,使液压缸驱动变量泵的变量机构在一定位置下工作;同时,位置传感器4的检测反馈信号与输入指令信号经伺服放大器1比较,得出的误差信号控制电液伺服阀的阀口开度,从而使变量泵的变量机构即变量泵的排量保持在设定值附近,最终保证液压马达6在希望的转速值附近工作。

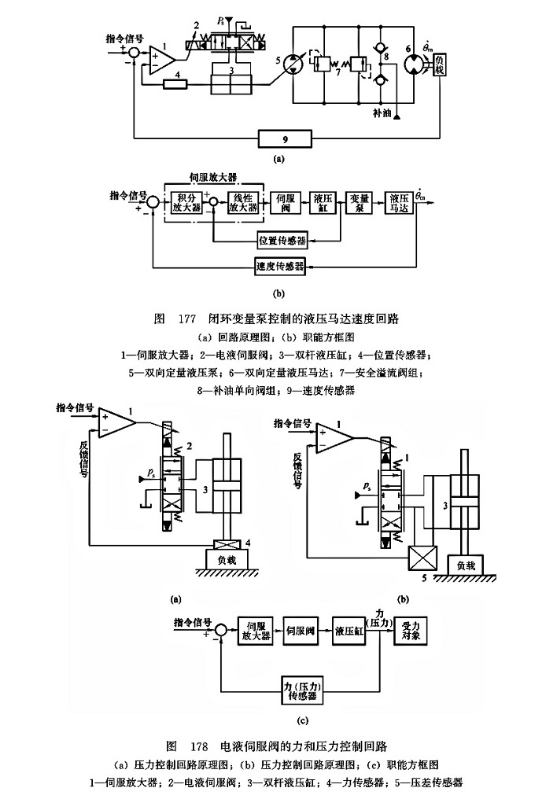

图177所示为闭环变量泵控制的液压马达速度回路,图177 (a)所示为其原理图,图177 (b)所示为其职能方框图。其中油路结构与图176所示开环变量泵控制的液压马达速度回路基本相同,所不同的是在负载与指令机构间增设了测速电动机(速度传感器)9,从而构成一个闭环速度控制回路。因此其速度控制精度更高。

(3)电液伺服阀的力和压力控制回路。图178 (a)所示为电液伺服阀的力控制回路.油源经电液伺服阀2向双杆液压缸3供油,液压缸产生的作用力施加在负载上,力传感器4的检测反馈信号与输人指令信号经伺服放大器1比较,再通过电液伺服阀控制缸的动作,从而保持负载受力的基本恒定。图178(b)所示为维持双杆液压缸两腔压力差恒定的控制回路,当电液伺服阀2接受输入指令信号并将信号转换放大后,使双杆液压缸3两腔压力差达到某一设定值。缸内压力变化时,液压缸近旁所控制的压差传感器5的检测反馈信号与输人信号指令经伺服放大器1比较,再通过电液伺服阀控制缸的动作,从而保持液压缸两腔压差的基本恒定。图178(c)所示为电液伺服阀的力和压力控制回路的职能方框图。

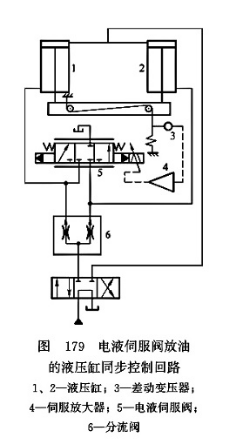

(4)电液伺服阀的液压缸同步控制回路。图179所示为利用电液伺服阀放油的液压缸同步控制回路。分流阀6用于粗略同步控制,再用电液伺服阀5根据位置误差检测器(差动变压器)3的反馈信号进行旁路放油,实现精确的同步控制。该回路同步精度高(达0.2mm),可自行消除两缸位置误差;伺服阀出现故障时仍可实现粗略同步。伺服阀可采用小流量阀实现放油,但成本较高,效率较低,适用于同步精度要求较高的场合。

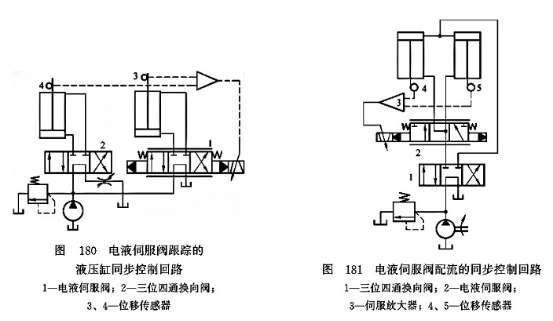

图180所示为利用电液伺服阀跟踪的液压缸同步控制回路。电液伺服阀1控制阀口开度,输出一个与换向阀2相同的流量,使两个液压缸获得双向同步运动。该回路同步精度高,但价格较贵。适用于两液压缸相隔较远,有要求同步精度很高的场合。

图181所示为利用电液伺服阀配流的同步控制回路。电液伺服阀2根据位移传感器4和5的反馈信号持续地调整阀口开度,控制两个液压缸的输人或输出流量,使它们获得双向同步运动。该回路的特点与图175所示回路相同。

电液伺服阀维修操作程序

电液伺服阀的维修操作程序通常包括以下步骤:

拆卸阀体:拆下电液伺服阀的阀体,清洗阀体和内部元件。

检查:检查阀体和内部元件是否存在损坏、磨损、腐蚀等情况。

更换损坏部件:对于损坏、磨损、腐蚀等情况的部件需要进行更换。

清洗:将清洗阀体和元件,同时也需要清洗液压系统中的油路和油箱。

调整:将新更换的部件进行安装,然后进行调整,确保电液伺服阀的动作和压力等参数符合要求。

组装:将调整后的阀体和元件组装好。

测试:将电液伺服阀进行测试,确保其正常工作。

安装:将维修好的电液伺服阀安装到液压系统中。

在进行电液伺服阀维修操作前,需要对操作者进行安全培训和液压系统的排空、排气工作。同时,需要使用符合规定的工具和材料,避免损坏电液伺服阀和液压系统。

-

电液伺服阀工作原理_电液伺服阀技术参数2023-03-12 10126

-

电液伺服阀频率测试_电液伺服阀结构图2023-03-07 3442

-

电液控制闭环系统比例阀伺服阀放大器2022-12-15 1638

-

G761、J761穆格电液伺服阀放大器2022-11-11 737

-

电液伺服阀调试过程关键点的控制方法2020-12-25 3081

-

小流量电液伺服阀叠合量气动测量台的研制2018-03-12 1073

-

基于LabVIEW的电液伺服阀静动态CAT系统研究2010-03-02 704

-

电液伺服阀与比例阀2009-10-25 3244

全部0条评论

快来发表一下你的评论吧 !