反应性与预防性与预测性维护:哪种方法最有效?

电子说

描述

随着工业技术的进步,电机、驱动器和传感器等机器运动控制部件的维护方法也在不断发展。哪种方法最有效?

发生故障后最常见的机器维护方法是传统的反应性维护方法。意识到需要改进,维护人员开始估算寿命并在运动控制部件发生故障之前更换它们。这称为预防性维护方法。最近,随着 IIoT(工业物联网)的进步和状态数据的实时可用性,另一种方法诞生了——预测性维护方法。

这三种维护方法的目标相同,都是消除机器停机时间,但只有一种方法效率更高。

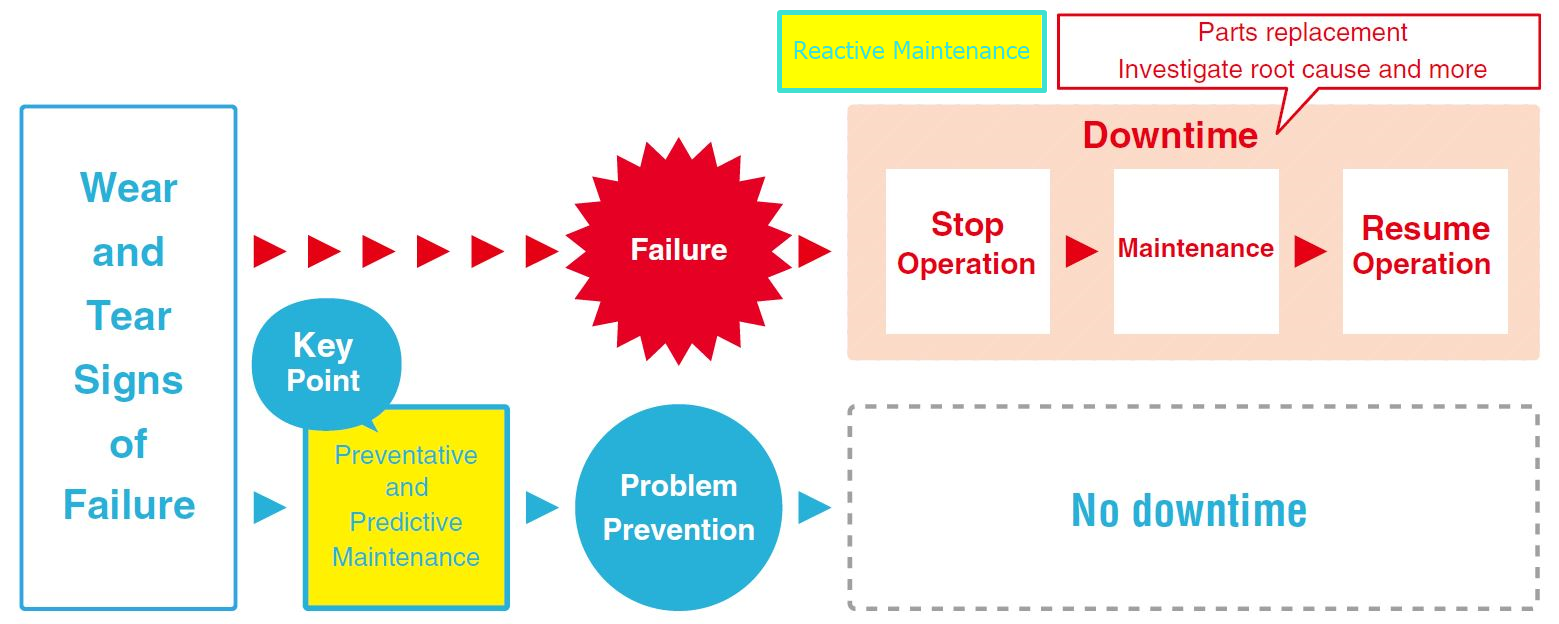

上图总结了三种方法的流程。红色箭头显示传统“反应性”维护的过程,蓝色箭头显示“预防性”和“预测性”维护的过程。

这三种方法之间的区别在于它们如何准确确定何时更换机器部件。在传统的“反应性维护”方法中,一旦发生故障就会对机器进行维护。 然而,正如您可以想象的那样,这种“如果它没坏,就不要修理它”的方法效率不高,也不能防止停机。

预防性和预测性维护方法都可以消除代价高昂的停机时间。这两种方法还使用数据来确定机器组件的使用寿命。 差异始于数据。

预防性维护使用制造商提供的参考寿命数据,而预测性维护则具有使用实时数据的能力。

下面我用一个常见的类比来介绍这两种较新的保养方法。想象一下牙齿的保养。预防性维护是指您遵循建议每三个月去牙医诊所一次以“预防”问题的指南。预测性维护是指您每天实际照镜子检查牙齿,然后在出现症状时去牙医诊所。通过观察蛀牙的迹象,您可以在问题发生之前“预测”并解决问题,或许还能避免大手术。

现在尝试将相同的概念应用于机器维护。

预防性维护使用运动控制制造商的指南来确定何时应更换组件以防止停机。然而,仅仅依靠制造商的建议并不是最好的,因为涉及到许多因素,制造商需要对其产品的参考寿命保持保守。这种保守的寿命估计可以消除停机时间,但可能会产生比必要更多的成本,因为它可能会在组件达到使用寿命之前更换它们。例如,电机寿命是基于其轴承的使用寿命。然而,轴承寿命取决于许多因素,例如轴向/径向载荷、润滑脂和工作温度。加大电机尺寸或为电机提供更大的散热器(或其他冷却解决方案)将延长其预期寿命。

由于维护和资源可以按固定的时间间隔进行规划,因此预防性维护的优势在于所有相关部门都可以轻松准备。

预测性维护使用实际收集的数据和特定触发器在潜在故障发生前提醒维护人员。许多电机和驱动器系统现在提供内置传感器或反馈,以通过工业通信网络协议(例如 EtherNet/IP、EtherCAT、Modbus...)向主机控制器(PLC/HMI/IPC)提供实时状态更新。 ETC。您可以选择要收集的数据。数据上传后,人工智能可以接管并根据特定触发因素(而不是保守的指导方针)更准确地预测组件何时会发生故障。通信和人工智能的这一新进展为更有效的方法铺平了道路,以消除停机时间,在正确的时间更换运动控制组件,并降低不必要的更换成本。这些都是预测性维护的优势。

预测性维护的缺点之一是对维护人员的必要培训。IT 和运动控制技能的结合将使维护团队的工作更加轻松。与能够快速交付组件的供应商合作也很重要。

预测性维护示例

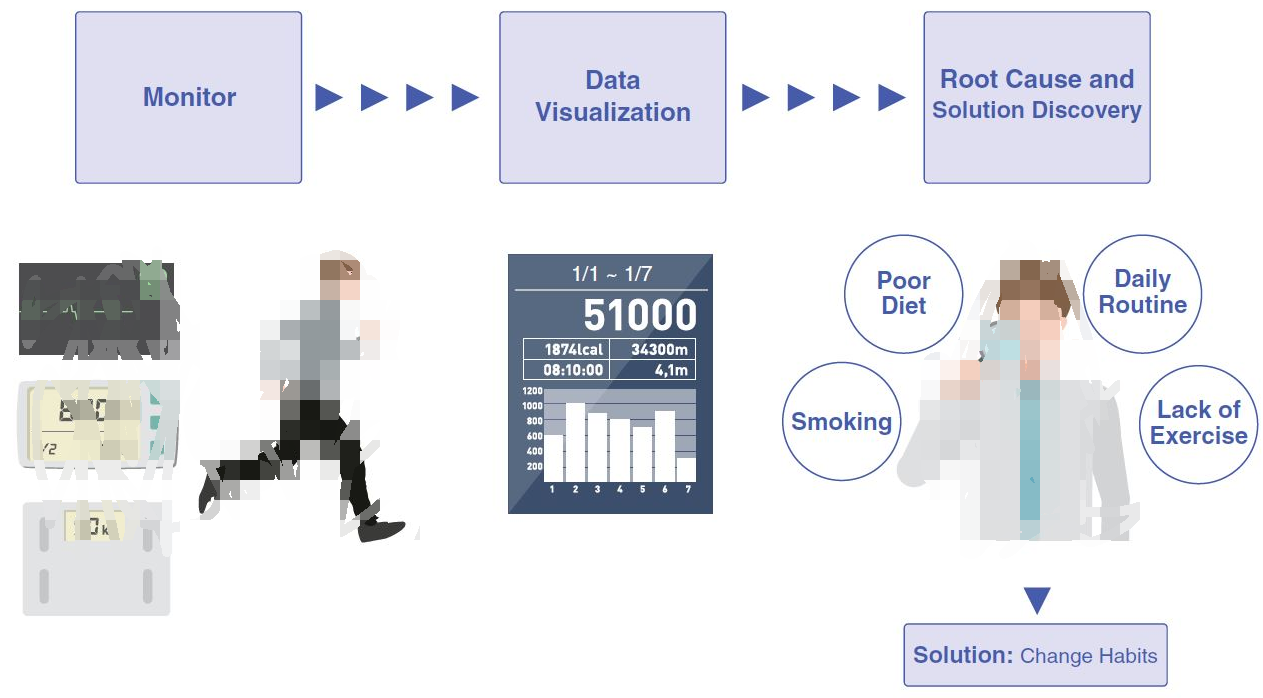

让我们看一下预测性维护的一个常见示例及其实际应用方式。用于医疗保健的 AI 最近一直很流行。我已经看到为这些智能可穿戴设备创建的整个市场,这些设备可以监测一个人的健康状况,例如心率、步数和燃烧的卡路里。一些健康监测设备甚至可以执行心电图或提供血压估计值。一旦您拥有了可以持续监控您的健康数据的设备,预测性维护就会接管并在需要去看医生以避免重大疾病时提醒您。

没有健康监测设备,就需要靠预防性维护,每年左右去医院做一次检查。与 机器部件类似,人类根据不同因素具有不同的寿命,因此触发器也必须定制。

在我们的个人生活中,预测性维护无处不在,帮助我们维持自己的生活。当手持式真空吸尘器的电池电量不足时,它会提醒您,以便您在使用前充电。当您即将忘记支付账单时,自动警报会在您被收取滞纳金之前通知您。随着云的引入,可用的数据比以往任何时候都多。

现在回到最初的问题。哪种保养方法效率更高?

| 哪种方法更有效? |

|

预测性维护可能是最有效的,但重要的是定制正确的触发器以指示各种机器组件的使用寿命结束。电机和驱动器的指示器可能与传感器不同。这是经验会有所帮助的地方。 例如,您可以简单地根据行驶里程估算电机寿命,您可以对 PLC 或 AI 进行编程,使其在达到一定里程时发出警报以进行更换。为了提供更准确的估计,您可以组合多个触发器,例如工作温度是否超过特定水平 x 小时数以及里程是否超过 x 量。 正是这种触发器的定制真正为预测性维护带来了优势。 |

| 结论:预测性维护 |

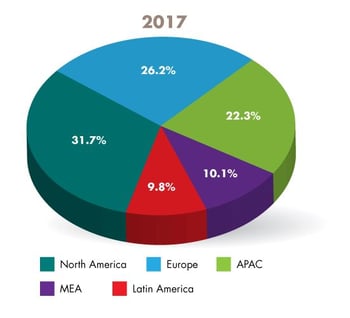

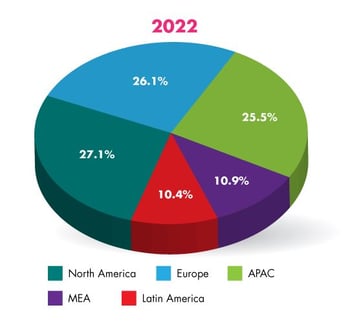

北美市场份额预计为 31.67%,将继续成为预测性维护解决方案的最大市场;欧洲紧随其后。下图显示了 2017 年和 2022 年的预测性维护市场份额。

信用:< >机械设计

连接数据

没有数据的收集,就没有预测性维护。为了收集数据,机器组件(例如传感器或运动控制轴)上需要某种类型的工业通信协议。一旦建立通信,就可以连续记录和存储数据。一旦收集了来自所有运动轴的数据,您将能够从一个集中位置了解机器中发生的一切。 预测性维护背后的想法是,您可以做出更明智的数据驱动决策,以便在正确的时间更换组件。

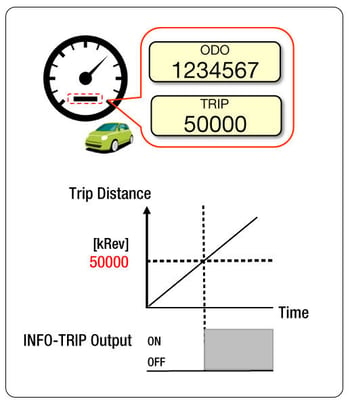

Oriental Motor 以内置传感器的电机和内置工业通信的驱动器的形式提供预测性维护解决方案。例如,AlphaStepAZ 系列采用步进电机和旋转/线性执行器中的机械绝对传感器闭环反馈,以提供实时状态数据,并在驱动器中提供 Modbus RTU、EtherNet/IP、Profinet 或 EtherCAT 通信功能. CC-Link 和 Mechatrolink 等协议也可以通过网络转换器进行连接。 可监控里程表、行程表、电机温度、驱动器温度、负载率、报警代码等实时状态数据。

预测性维护应用示例:INFO-TRIP 输出

下面的示例显示了当行程距离 [kRev] 的值等于或大于 50,000 时打开的自定义 INFO-TRIP 输出。一旦操作员看到输出,就可以采取必要的措施来更换电机或执行额外的检查。

审核编辑 黄宇

-

变压器预防性试验项目及意义2024-08-01 4518

-

全方位改善预防性维修2009-05-25 652

-

无线传感器网络及其在光缆干线预防性维护中的应用设计2010-05-16 970

-

电磁兼容性整改的几种方法2015-10-28 807

-

变压器预防性试验注意事项及预防性试验标准2018-05-07 11734

-

如何进行DCS系统的预防性维护和日常性维护及大修2019-02-03 9404

-

飞利浦DR系统如何进行故障排查与检修方法及进行预防性维护说明2019-12-02 2165

-

化工企业如何做好仪表自动化设备的预防性维修工作2022-11-10 1325

-

捷杰传感助力电厂设备由“预防性维护”转向“预测性维护”2022-10-17 1125

-

虹科方案 | 更高效、更精确的预测性维护方案是如何实现的?2022-12-05 1808

-

虹科方案 | 工业物联网“杀手级”应用—预测性维护2023-03-29 1263

-

主动预防性管理存储网络2023-08-28 430

-

工程机械预测性维护如何实现2023-09-08 986

-

提早预见问题:预测性维护有效降低企业停机风险2025-05-06 819

-

MES系统怎么实现数字化闭环与设备预测性维护?2025-08-14 613

全部0条评论

快来发表一下你的评论吧 !