ModelCenter产品的发展和现状的阐述

描述

本文将介绍Ansys旗下ModelCenter产品,Ansys ModelCenter,赋能工程师创建和自动化多个工具工作流程,优化产品设计,并通过连接需求和工程实现基于模型的系统工程(Model-Based Systems Engineering, MBSE)。首先简单介绍多学科设计优化(Multidisciplinary Design Optimization, MDO)、基于模型的系统工程(MBSE)、数字工程战略(Digital Engineering Strategy)三个概念,这有助于理解ModelCenter产品的应用场景;随后是对ModelCenter产品的发展和现状的阐述。

1

多学科设计优化MDO

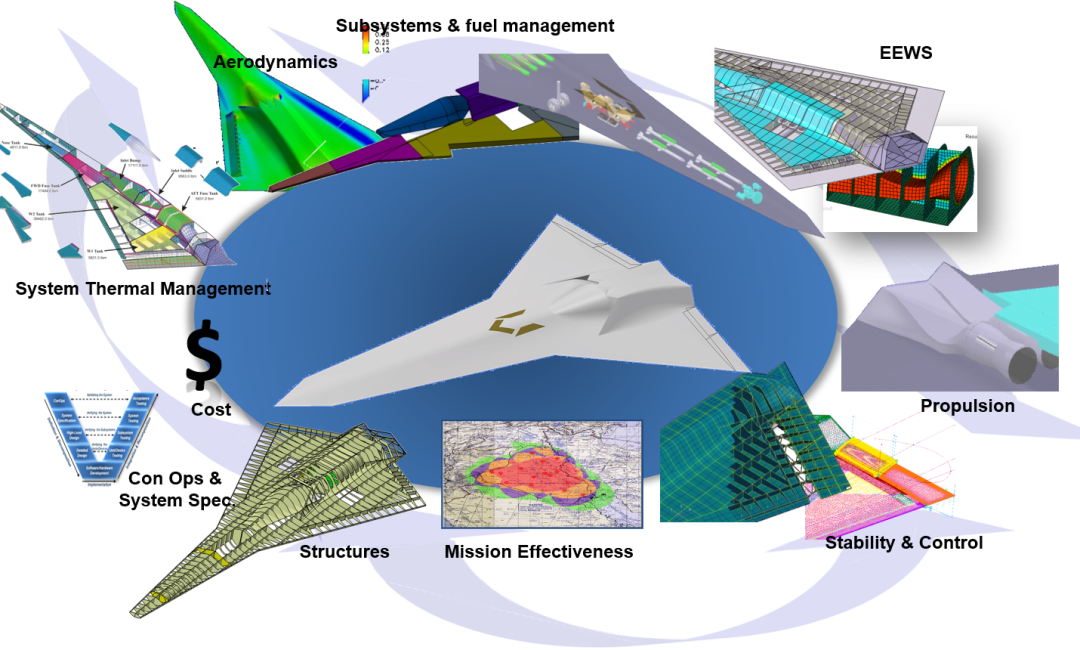

对于类似飞行器等多学科耦合的复杂系统的工程设计而言,团队中的每个具有特定学科专业知识的工程师都会利用其经验和判断来开发可行的各专业设计,例如气动、结构、燃烧、热力、流体、电磁、控制等,这其中涉及的多个学科之间都可能存在着非线性耦合关系,甚至也可能存在着尖锐的冲突,因此工程的整体性能不仅仅取决于各自独立学科中的性能,也与学科间的相互作用有关,再考虑到工程设计中的迭代改进和交付使用后的全生命周期维护等因素,这都给传统工程的整体设计和权衡(Trade-off)带来巨大的困难。多学科设计优化就是专门解决这类问题的方法。

图表1: 飞行器设计中的多学科耦合问题

多学科设计优化的英文是Multidisciplinary Design Optimization,缩写为MDO。

根据美国航空航天协会(AIAA: American Institute of Aeronautics and Astronautics)的多学科优化技术委员会(MDO-TC: Technical Committee)的讨论,MDO有如下三种定义。

是一种通过充分搜索和利用系统中相互作用的协同机制来设计复杂系统和子系统的方法论。

是指在复杂系统设计过程中,必须对学科(或子学科)相互作用进行分析,并且充分利用这些相互作用进行系统优化合成的优化设计方法。

是指当设计中每个因素都影响另外的所有因素时,确定该改变哪个因素及改变到什么程度的一种设计方法。

值得一提的是,除了MDO的提法,我们也可能会看到多学科系统设计优化(MSDO: multidisciplinary system design optimization)和多学科设计分析与优化(MDAO: Multidisciplinary Design Analysis and Optimization)等提法,他们其实指的都是同一类概念。MDO是如何发展起来的呢?

1982年,美籍波兰裔人Sobieszczanski-Sobieski. J在研究大型结构优化问题求解的论文中,首次提出了MDO的概念和相关的设计方法,引起了关注, 他也成为了MDO的奠基人。

1986年,美国航空航天协会(AIAA)、美国空军(USAF: United States Air Force)、美国航空航天局(NASA: The National Aeronautics and Space Administration)和OAI四家机构联合召开了第一届“多学科分析和优化”专题研讨会,以后每2年举办一次。

1989年,AIAA成立了多学科设计优化技术委员会MDO-TC(TC: Technical Committee)。两年后,MDO-TC发表了“MDO研究现状的白皮书”,标志着MDO作为一个各方认可的新兴研究领域而正式诞生。

1994年,NASA就MDO在工业界的必要性问题,对波音(Boeing)、洛克希德(Lockheed)等美国九个主要航空航天公司展开调查。结果表明,业界对MDO的研究和应用有着广泛的兴趣和支持。同年8月,NASA在其兰利研究中心(Langley Research Center)成立了多学科设计优化部门(MDOB: MDO Branch),专门开展飞行器相关的MDO工作。MDOB的任务包括确认、发展和展示MDO方法、及时地将有前景的MDO方法推广,并促进NASA、工业界和高校对MDO的基础研究。

1995年开始,美国在可重复使用运载器演示验证机X-33、下一代运载系统NGLT、高速民用飞机HSCT、高性能计算与通信计划HPCCP等项目上都有MDO的成功应用。同年ModelCenter诞生。

2000年,NASA基于ModelCenter提出了先进工程环境项目AEE,用于新一代可复用空间飞行器计划NGLT等。

2010年,美国空军成立了多学科科学技术中心(MSTC: Multidisciplinary Science & Technology Center)和多学科科学协同中心(CCMS: Collaborative Center for Multidisciplinary Sciences.)。

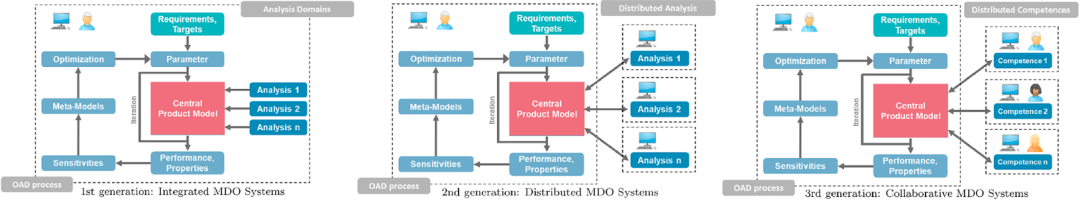

根据旨在研究MDO技术应用的欧盟“地平线2020”计划之一AGILE项目的表述,迄今为止,MDO有三个发展阶段。

第一代可称为“集成MDO系统”,由于直接合并了多个学科领域的仿真模型,因此从运行时的角度来看,计算效率是最高的,适用于集中开发高效的优化算法、增强解算器的能力及高效的参数化技术。主要的应用场景有两个:一是概念设计阶段,此时模型相对简单,对分析结果的精度要求较低,更多是通过MDO快速分析多种因素对设计的影响,以指导后续设计进程;二是少数几个紧耦合的物理学科领域的详细设计优化,例如流固耦合,气动弹性等。然而,该系统的架构缺乏灵活性和可扩展性,无法应对系统模块子集的改进,调整和交换;当考虑添加更多学科领域的影响时,就较难在当前系统架构中直接集成。

第二代可称为“分布式MDO系统”,计算分析过程分发到多个专用计算设备中,通过集中的设计和优化进程调用专用设备计算。设计团队承担过程汇总和整体优化,专业技术专家负责各专业模块,通过建立有效的数据管理和通信系统,实现模块间信息交互。虽然已经出现了基于知识的工程系统来协调各学科的分析功能,增强了系统的可扩展性。但由于设计流程依然是集中的,对特别复杂的系统,仍较难适应。

第三代可称为“协作式MDO系统”,该系统中的分布不仅仅是分析工作的分布,还涉及总体设计任务的分布。高度复杂的工程项目将由分布在多个专业组织的数百名工程师协作,通过并行工程和协同优化等技术,将整个设计任务分派给不同的单位和组织。这代系统的目标是提升设计人员的判断力,减少优化过程的复杂性。第三代MDO系统尚未完全实现,欧美各国也在探索过程中。

截止目前,由于航空航天,军工防卫领域涉及的学科最多,项目需求最多样,技术难度最尖端,所以MDO的应用也就最成熟。而随着MDO技术的扩散,也在包括汽车设计、建筑规划、生物医药、电力电气等复杂系统中得到应用。

图表2: 欧盟“地平线2020”计划之一AGILE项目对多学科设计优化的分代

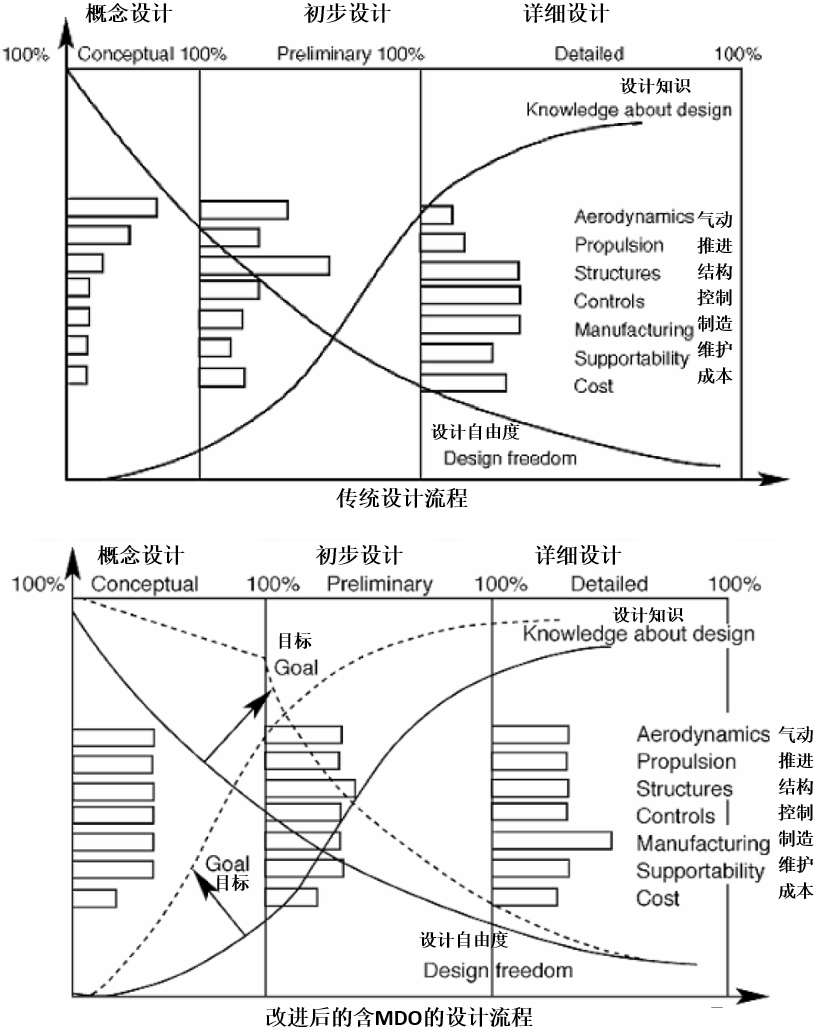

接下来谈谈MDO的适用阶段。研究表明,类似飞行器项目这种典型的军工防卫等复杂系统的设计过程通常分为概念设计、初步设计和详细设计三个阶段。如果项目在前期产生了方案失误,不仅可能造成研制周期的拉长,开发维护成本的倍增,甚至还可能引起整个方案的方向性错误,导致最终的失败,所以安全关键系统相关的行业尤其注重项目前期的概念设计和初步设计阶段中的MDO,以尽早确定最终的解决方案。

依然以飞行器设计为例,由于飞行器的论证及战术指标的确定过程主要集中在概念设计阶段,在该阶段结束时,飞行器的外形、尺寸、质量及总体性能等均已确定。这也意味着,飞行器的好坏在该阶段基本确定,因此概念设计阶段在全寿命周期费用中起着重要作用。

而在设计初期,设计师对飞行器的信息了解较少,随着设计过程的进行,设计师在获得越来越多知识的同时,却丧失了根据这些知识进行设计的自由度。这样,飞行器已知信息的积累与设计自由度的减少就成为一对矛盾,随着应用部门对飞行器综合性能要求的日益提高,这对矛盾显得愈加突出。(参考图表3中传统设计流程所示的两条曲线)。

图表3: 飞行器的传统设计流程和改进后的含MDO的设计流程

对飞行器设计来说,如何充分利用在早期概念阶段较大的设计自由度来提高飞行器的设计质量是十分关键的,其中一个很重要的手段就是充分利用各种优化技术进行分析。按照传统的飞行器设计过程,在概念设计阶段的优化往往是通过优选少数关键参数,如翼载、展弦比等,来研究影响燃料和飞行性能的气动和推进这两个关键学科(图表3中传统设计流程的概念设计阶段的气动、推进两个学科的柱状条明显长于其他学科),以获取最小起飞质量或最大有效载荷。

当系统进入到初步设计阶段后,飞行器的基准构型已经确定,开始转入各分系统硬件设计,需要考虑强度、刚度方面的问题,此时结构学科在此阶段中占据主导地位(图表3中传统设计流程初步设计阶段的结构学科柱状条明显长于其他学科)。在详细设计阶段,用于改善飞行力学性能和提高质量的控制学科的作用不断增加,因而控制学科更为重要。最后,在产品进入生产和制造阶段后,生产费用和某种程度上的可维护性成为考虑的重点。

从图表3的传统设计流程可见,随着飞行器设计进程的推进,各种信息不断地被确定,相应的设计自由度则不断地减少。这种设计模式实质上是将同时影响飞行器性能的气动、推进、结构和控制等学科人为地割裂开来,没有充分考虑和利用各个学科/子系统之间相互耦合产生的协同效应,带来的后果是极有可能失去系统的整体最优解,从而降低飞行器的总体性能。

而从图表3中改进后的含MDO的设计流程所示,两条虚线是引入MDO方法后所期望达到的目标,设计知识虚线表明,在飞行器概念设计和初步设计阶段需要引入更多的知识以提出更加合理的设计;设计自由度的虚线反应出要为后期升级阶段保留更多的自由度,以便充分运用在分析、实验后推理过程中所获取的知识修改飞行器的设计方案。因此,图表3中改进后的含MDO的设计流程的概念阶段,相比传统设计流程,使用了约双倍的时间,设计自由度更大;详细设计阶段的时间减少了约1/3,这是由于在详细设计开始之前得到了更加可靠的设计;在概念设计和方案设计阶段,各个学科的作用分布更加趋于平均。

综上,大型企业和科研单位中负责重大复杂系统工程的部门(系统部,总体部,规划部,预研部等)应该在项目的概念设计和初步设计阶段的积极推进MDO的应用,确保研发的系统解决方案是合理的,最优的。

这里我们还要介绍一个与MDO相关的概念,叫流程集成和设计优化,它的英文叫PIDO,是Process Integration and Design Optimization的首字母缩写。在复杂系统的多学科设计优化过程中,工程师团队普遍使用各种软件工具,需要遵循统一的系统标准研制流程,实现不同软件工具间的数据传递,并基于统一平台实现多学科设计优化。由于在多学科系统的设计中使用了许多软件工具,因此需要进行流程集成。而通过定义评价函数,并随之定义可更改的参数,以适应评价函数内的设计,可以实现最终目标,即设计优化。

2

基于模型的系统工程MBSE

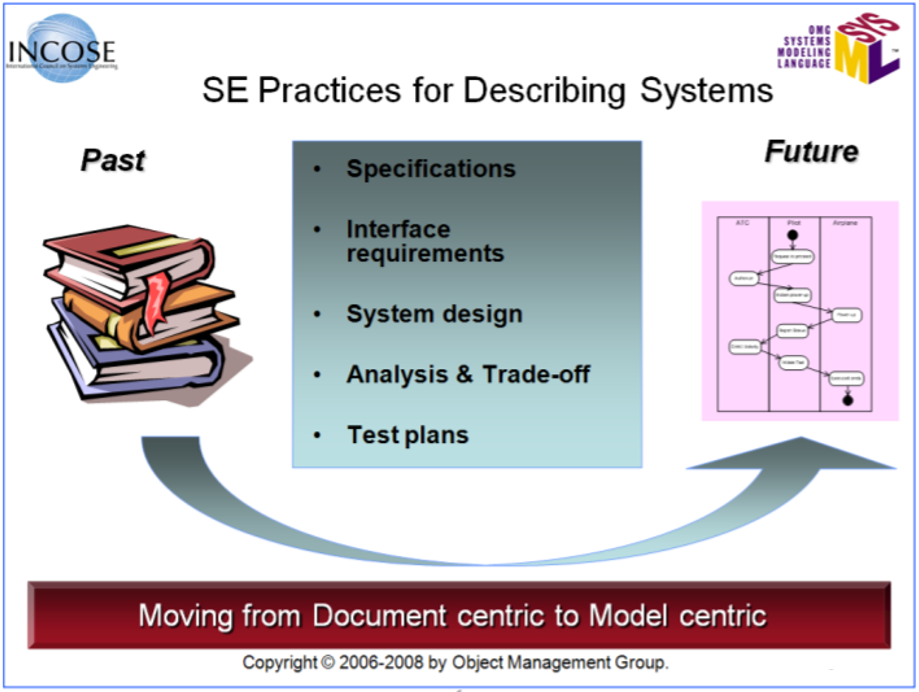

我们要介绍的第二个概念是基于模型的系统工程,英文是MBSE,即Model Based Systems Engineering首字母的缩写。MBSE是相对于SE,即Systems Engineering而提出的,为了说明MBSE的优势,需要先了解传统SE的不足。SE就是系统工程,根据图表4国际系统工程学会(INCOSE: the International Council on Systems Engineering)的定义,系统System:是指相互作用的多个部分组成的为完成特定目的的一个整体。系统工程是一种使系统能成功实现的跨学科的方法和手段,“系统工程”工作包括:在“系统”开发周期的早期阶段定义客户需求及功能,并文档化。然后进行设计综合和系统确认。同时考虑整个系统各方面的问题,包括系统运行、成本、进度、性能、培训、支持、试验、制造和销毁等。这里的“系统工程”简单说指的是产品研发过程的技术方法。

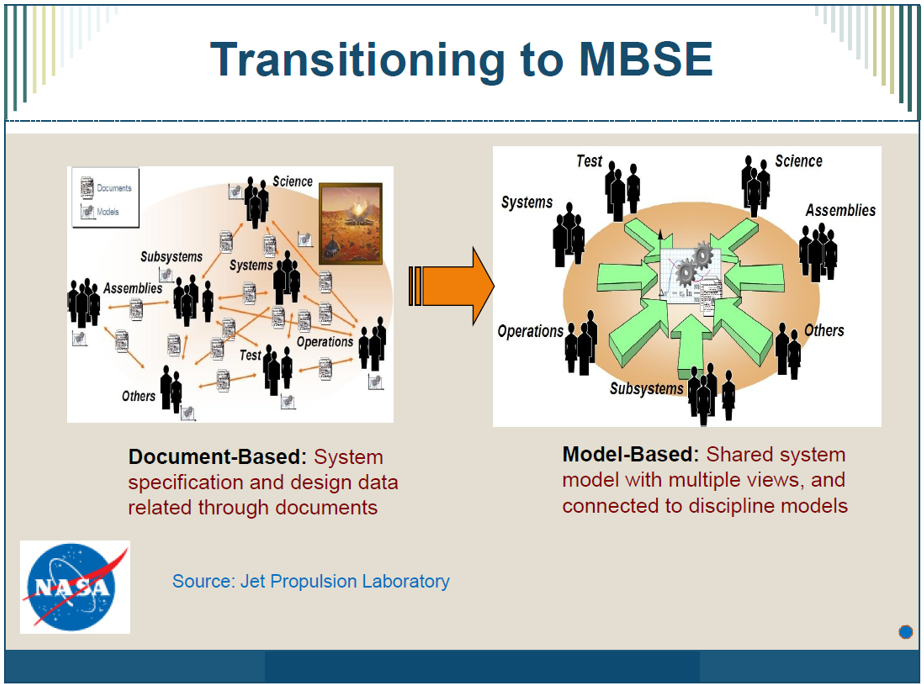

图表4: 从基于文档的系统工程到基于模型的系统工程

系统工程是一个有很长历史的学科了,随着现代科学技术的飞速发展,人们所研制的工程系统也越加复杂。而随着产品复杂程度不断增加,传统基于文本的系统工程方法要把散落在各个专业学科的各个阶段的需求文档,接口文档,系统需求,功能分解,初步设计,测试计划等工程信息集成在一起,不仅费时费力,而且不易追溯其更新变化,因此无法满足现代各类复杂系统的研制需求。因此有必要从文档为中心的系统工程升级到以模型为中心的系统工程,因此基于模型的系统工程应运而生。

图表5是NASA的喷气推进实验室(JPL: Jet Propulsion Laboratory)关于SE到MBSE迁移的理解,MBSE就是通过系统建模语言构建需求模型、学科模型、功能模型、架构模型,子系统模型等,以实现学科、需求、功能、子系统到物理架构的分解和分配;通过模型实现系统需求、设计实现、功能逻辑的确认和验证,并驱动仿真、产品设计、实现、测试、运营、综合等全流程环节。基于模型的系统工程是包括国防军工等复杂系统工程设计的重点努力方向。

图表5 飞行器的传统设计流程和改进后的含MDO的设计流程

MBSE发展到今天已经形成了不少流派和体系,但在工业界真正能被广泛接受和推广应用开来的主要有基于SysML语言为核心和基于DSML(Domain Specific Modeling Language)语言为核心的两大体系,而前者的应用场景又明显多于后者。

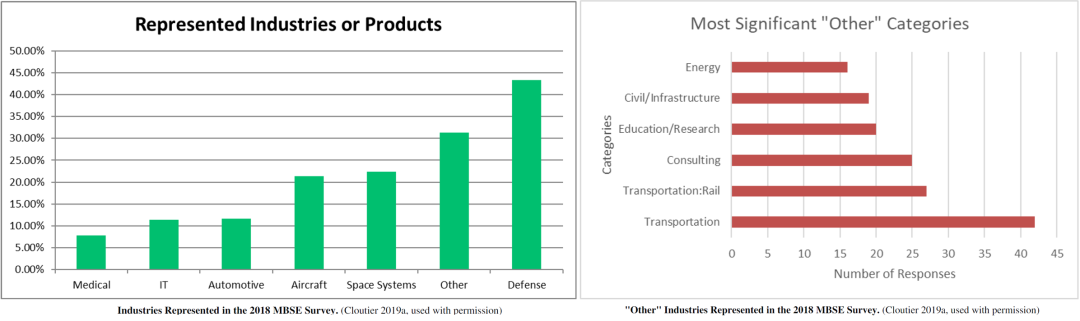

在2018年INCOSE MBSE工作组对用户 (国内用户几乎没有参与) 所做的调研显示(图表6),MBSE除了在传统的国防(Defense)、航空(Aircraft)和航天(Space)几个领域继续保持优势之外,在交通(Transportation)、咨询(Consulting)、教育(Education)、基础设施(Infrastructure)、能源(Energy)、汽车(Automotive)、信息技术(IT)等领域的应用也推广开来了。

图表6 飞行器的传统设计流程和改进后的含MDO的设计流程

MBSE在我国也已经推广10年左右了,尽管不少科研单位成立了专门的部门,并在高层领导的强力推动下,在样板项目或者某些真实项目的特定阶段取得了成功,但在实际应用中,大家总觉得还是缺了些什么,还差最后那么一公里,使得MBSE没有真正“落地”。这里面究竟缺失了什么呢?除了部分主观的问题(学习难度较大等)之外,主要原因还是MBSE的应用没有在全流程完整打通。

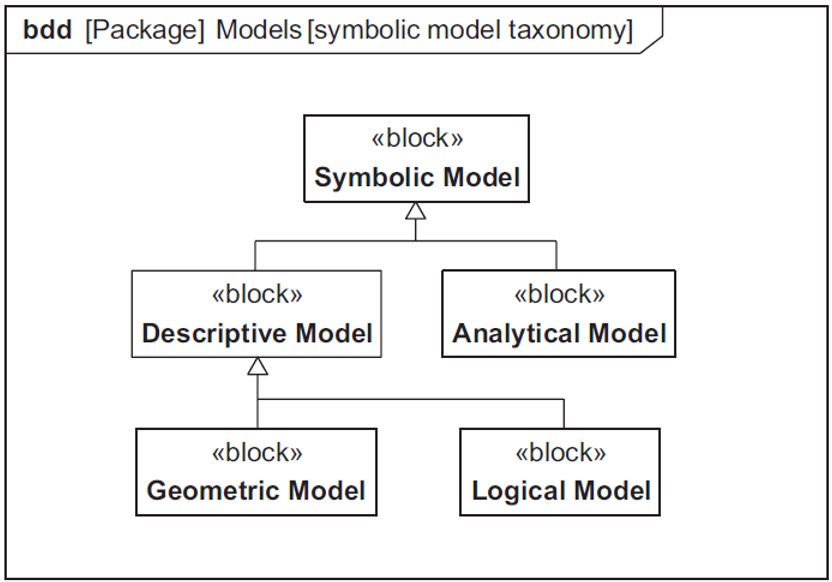

我们以最常用的基于SysML语言的系统架构模型(SAM: System Architecture Model)为例来说明情况,系统架构模型是属于图表7所示的一种逻辑模型(Logical Model),主要表示逻辑关系和依赖关系,例如功能、连接和可追溯性关系。而完整的项目除了逻辑模型,还有几何模型(Geometric Model)、分析模型(Analytical Model)等物理层对象。由于逻辑模型不足以完成几何模型(专注于尺寸、公差等详细空间信息的描述性数据)和分析模型(通常由一系列数学方程等定量的或计算性的函数为支撑的,表达相关参数及参数关系,以预测或评估系统某方面的性能)的功能,因此逻辑模型如果不打通与其他同步设计完毕的多种物理类模型之间的关联,仅有主要用于逻辑关系信息描述的系统架构模型,依然难以真正落实复杂工程的架构设计工作,也就是没有好的手段和方法来真正检验所设计的系统架构模型是否正确,是否安全,是否合理,是否是最优的。

这也就是为什么部分熟练实践MSBE方法的系统工程师们在辛苦设计一大堆系统架构模型后,发觉如果不做专门的定制开发,就没法把系统架构模型的逻辑信息完整传递到物理设计等层面,也就无法高效进行包括多学科设计优化、仿真验证或者详细设计等方面的活动。也因此使得部分系统工程师们只是 “为了建模而建模”,系统架构模型主要是用于交流展示,而不能真正使工程实践完整落地、将项目开发有效迁移到下一个阶段。

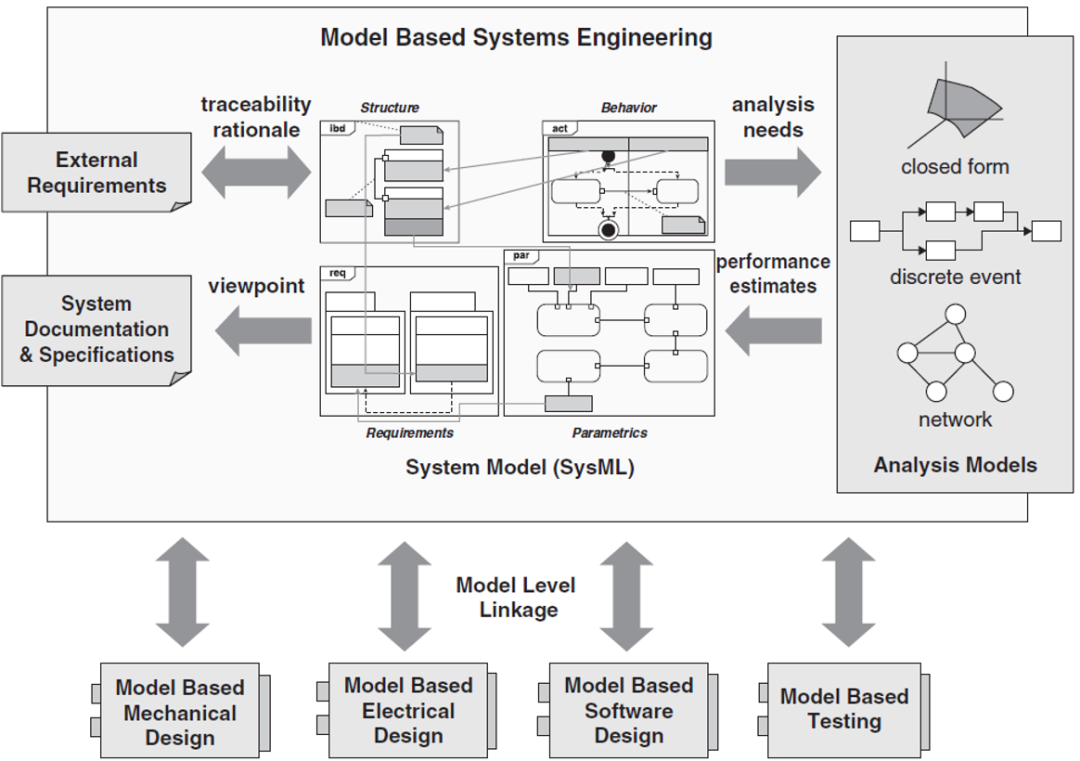

图表7 模型的分类

考察图表8所示的完整支持分析与追溯的系统架构模型框架简图,基于SysML的系统模型提供了系统规范、设计、分析和验证信息的一致来源,同时保持了关键决策的可追溯性和基本原理。这些信息为更详细的软硬件设计和验证活动(这些活动也可以是基于模型的)提供了上下文和关键输入。

特别是,系统模型将文本需求与系统设计联系起来,提供支持多学科分析所需的系统设计信息,可作为硬件和软件设计的规范,并给出了支持验证所需的测试用例和相关信息。每个学科领域或技术专业(包括机械、电气、软件和测试等)应该体现出系统模型中包含的信息,并开发出更详细的规范、设计、分析和验证信息。

为确保系统的整体表达具有一致性,在更详细的专业领域信息和系统模型中的信息之间应该保持可追溯性。另外一方面,系统模型还应当与仿真模型关联,实现包括系统及其环境的动态模型、初始条件、外部输入输出等等因素,如何随时空函数离散或连续变化的仿真分析解决方案。仿真模型的保真度和数值精度可随着需求和开发阶段的变化而愈加精确,相应的,反复迭代设计出的系统架构模型也就会愈加完善。

图表8 支持分析与追溯的系统模型框架

ModelCenter就是在业内成功应用多年的、专用于衔接MBSE系统架构模型的商用货架产品,支持将系统架构模型与各类工程工具开发的几何模型、分析模型等物理类设计集成在一起,进行多学科优化设计、权衡分析等活动,形成完整的解决方案。

3

数字工程战略

2018年美国国防部正式发布了《数字工程战略》(Digital Engineering Strategy),由于军工业高精尖的科技属性和随之而来的技术溢出,一直对其他行业有极强的引领效应和借鉴意义,因此《数字工程战略》一经推出,便广受关注,不仅引起了军工业的积极响应,对其他高端装备制造业也带来了极强的示范作用。

美国系统工程部门认为第四次工业革命是数字时代,实施数字工程将成为美军迎接数字时代、完成数字转型的关键。美国国防部发布的《数字工程战略》旨在将以往线性的、以文档为中心的采办流程转变为动态的、以数字模型为中心的数字工程生态系统,使美国军队完成以模型为中心的范式转型。数字工程战略的五个目标、三层数字生态系统、数字系统模型(Digital System Model)、数字线索(Digital Thread)和数字孪生(Digital Twin)等信息已有诸多行业专家做出详细论述,限于篇幅原因,本文不再展开。

需要着重指出的是,美军的《数字工程战略》将早于其启动的或仍在实施的一些数字化政策、计划、指南、框架和项目(比较知名的有高性能计算现代化计划HPCMP中的计算研究和工程采办工具与环境CREATE,工程强韧系统ERS等)也纳入到其体系,而军方、产学研不同机构的合作伙伴也都参与到了其中。数字工程对已有的数字化概念不是替代的关系,而是对多年来数字化技术发展的融合与深化。

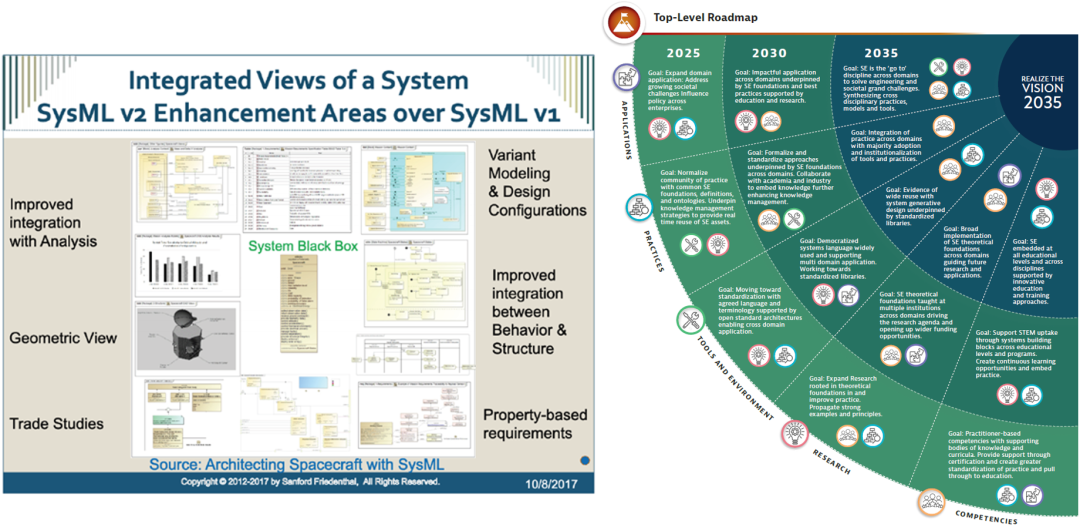

基于模型的系统工程(MBSE)就是数字工程的一个子集。MBSE支持需求、架构、设计、验证和确认的系统工程活动。这些模型必须可以与其他诸如机械、电气等工程学科的物理模型相关联。当前数字工程面临的较大挑战依然是MBSE与基于物理模型的集成,数字工程的基础是以所有利益相关者之间可共享的格式来表示系统数据。已经发布的《SysML版本2》和《系统工程2035愿景》都加强了这方面的考虑,是有望支撑数字工程的未来发展方向之一。

图表11 SysML版本2和系统工程2035愿景将更有助于同其他物理模型集成等方面的功能

在实施《数字工程战略》的过程中,洛马、诺格、波音、雷神等军工制造商都结合各自的工程背景、丰厚经验和自主技术等条件,提出了不同的数字化解决方案。对于我们国内用户,也应该借鉴这一数字化转型的趋势,并结合自身的实际,合理裁剪或扩展,打造出可定制的数字化解决方案。

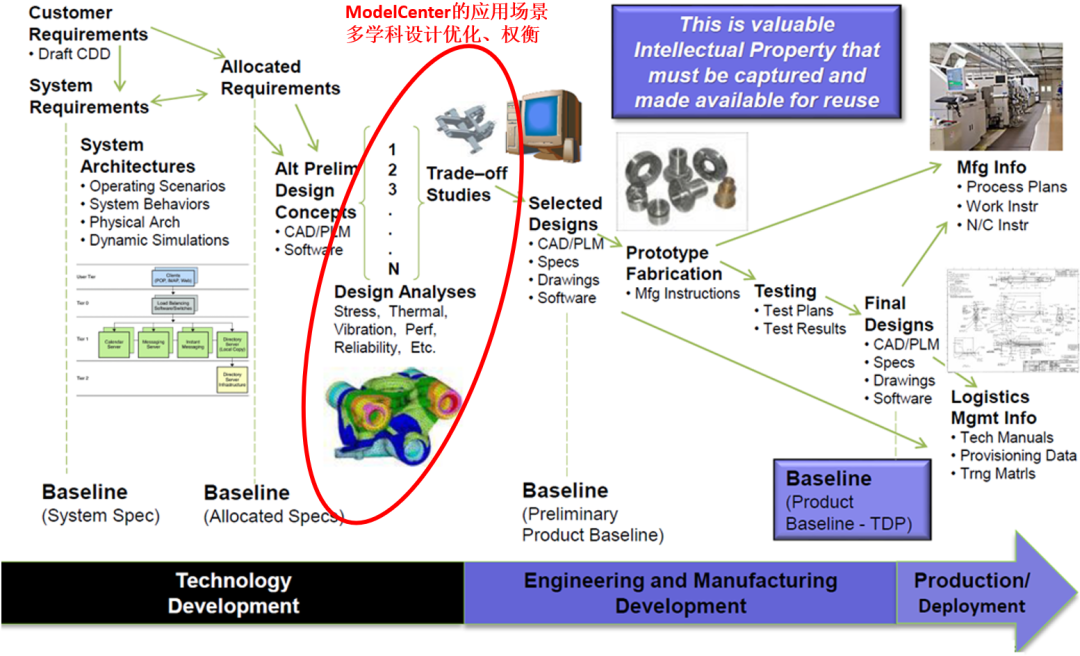

图表12 通用的数字工程全流程,ModelCenter在多学科设计优化和权衡阶段的应用

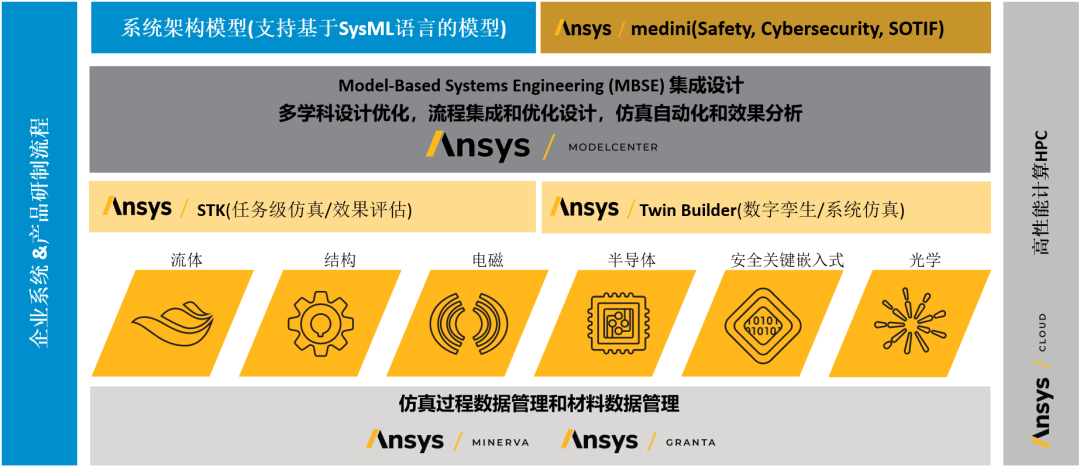

早在2019年,Ansys已经就数字化转型中的仿真体系建设(①企业数字化转型中仿真的价值 | ②企业仿真体系建设的必要性 | ③仿真体系建设的要素、原则与关键问题)给出了方案和建议。图表13是从另一个角度展示了怎样结合Ansys系列产品给MBSE赋能,协助用户实现数字化交付的解决方案。首先可以选用第三方架构设计软件进行系统架构的初步建模,然后可以将系统架构模型导入Ansys medini软件中迭代进行功能安全分析,可靠性分析,预期功能安全分析,信息安全分析等工作。初步确定系统架构模型之后,就可以将系统架构模型导入Ansys ModelCenter软件中与其他初步设计完毕的低保真度的物理模型进行集成设计和多学科设计优化,实现项目概念阶段和初步设计阶段的多学科设计优化、流程集成和优化设计、工程仿真自动化和效果分析等活动。

如果需要在此过程中直接进行军工的任务级仿真验证,可以桥接Ansys的STK软件实现航天领域空间轨道业务的仿真。而如果需要在此过程中进行数字孪生方面的仿真验证,也可以桥接Ansys Twin Builder软件进行相关领域的高保真度模型的仿真验证。如果在ModelCenter的概念阶段,初步设计阶段仿真分析验证完毕之后,需要用更高保真度的模型替换原有的低保真度的近似模型来逼近真实场景,可以将Ansys的流体、结构、电磁、半导体、嵌入式软件、光学等领域学科模型导入,实现更逼真的多学科设计优化分析。Ansys也提供Minerva工具,支持仿真过程数据管理(SPDM),提供Granta进行可能的材料数据信息的创建,管理和存储。上述这些活动都可以在Ansys云平台或高性能的计算机上运行。

图表13 通用的数字工程全流程,ModelCenter在多学科设计优化和权衡阶段的应用

以上就是了解ModelCenter产品前需要预先知道的背景知识,接下来我们来看看ModelCenter的起源与现状吧。

4

ModelCenter的起源

1990年,美国弗吉尼亚理工大学(Virginia Tech)机械工程专业的Arvid Myklebust教授与其他人联合创立了旨在为美国航空业和政府进行飞机设计和软件开发的飞机综合研究所,该研究所英文缩写为ACSYNT,取自AirCraft SYNThesis中蓝色大写字母。根据美国1958年的空间法案(SAA: Space Act Agreements),美国国家航空和航天局(NASA)可以与任何能够履行其任务的实体合作,而ACSYNT研究所在计算机辅助飞机设计等业务上有独到的技术,因此吸引到了包括NASA下的艾姆斯研究中心(Ames Research Center)、 格伦研究中心(Glenn Research Center)、兰利研究中心(Langley Research Center),美国海军相关部门(负责海军武器和情报业务) ,波音(Boeing) ,洛克希德(Lockheed), 诺斯鲁普(Northrop), 通用电气(GE), 麦道(McDonnell Douglas)在内等实体的初始赞助,之后又有AmTech, 塞斯纳(Cessna) ,Defense Group,Inc等加入赞助。

在1995年,Arvid Myklebust教授的两位博士生研究生正在做课题研究,一位是Scott Woyaks,他当时是机械工程专业的博士研究生,正在某CAD实验室为IBM资助的软件集成项目做研究工作;另一位是Brett Malone,他当时是航空工程专业的博士研究生,正在ACSYNT研究所为NASA做计算机辅助飞机设计方面的研究工作。在课题研究完成后,两位博士研究生和他们的导师一起创办了Phoenix Integration公司,该公司的旗舰产品就是ModelCenter。

2004年,波音旗下的鬼怪工厂(Boeing Phantom Works)将其自研的算法相关的通用优化设计软件DesignExplorer,通过技术授权给了Phoenix Integration公司,最终融于ModelCenter产品中。

经过20多年的发展,现在Phoenix Integration公司总部位于美国弗吉尼亚州(Virginia)蒙特哥马利县(Montgomery)的布莱克斯堡(Blacksburg),其产品ModelCenter是用于工程自动化、集成和设计优化的专业工程软件。它使系统工程师能够在产品研发的概念阶段和初步设计阶段进行包括过程自动化、设计探索和优化技术,模型仿真、结果可视化和数据管理的集成等方面的工作,因此广泛应用于包括财富500强企业在内的国防军工大型企业,科学团体和技术组织。美国最大的10家国防产品供应商中的9家、世界最大的10家宇航公司中的5家都选择该产品,用于改进研发和决策分析,以大幅缩短了复杂产品设计周期。

2021年5月17日Ansys公司宣布收购Phoenix Integration公司,将 ModelCenter 添加到其庞大的产品组合中,支持客户将更广泛的仿真工具和工作流程结合在一起。此外,ModelCenter产品是 MBSE领域的领导者,支持使用 SysML等系统建模语言来集成工程模型,这种能力将使客户能够弥合系统工程和领域/学科工程,从而在开放式的统一平台真正实现全面而完整的MBSE。

值得一提的是,原ModelCenter产品的三位创始人中,Arvid Myklebust教授继续在高校进行教学工作,后期还联合创办了两家高科技公司;Brett Malone博士出于对人类基因组图的兴趣,离开公司,转入了生物信息领域,后成为天使投资者。而Scott Woyaks博士一直留在公司担任总裁。

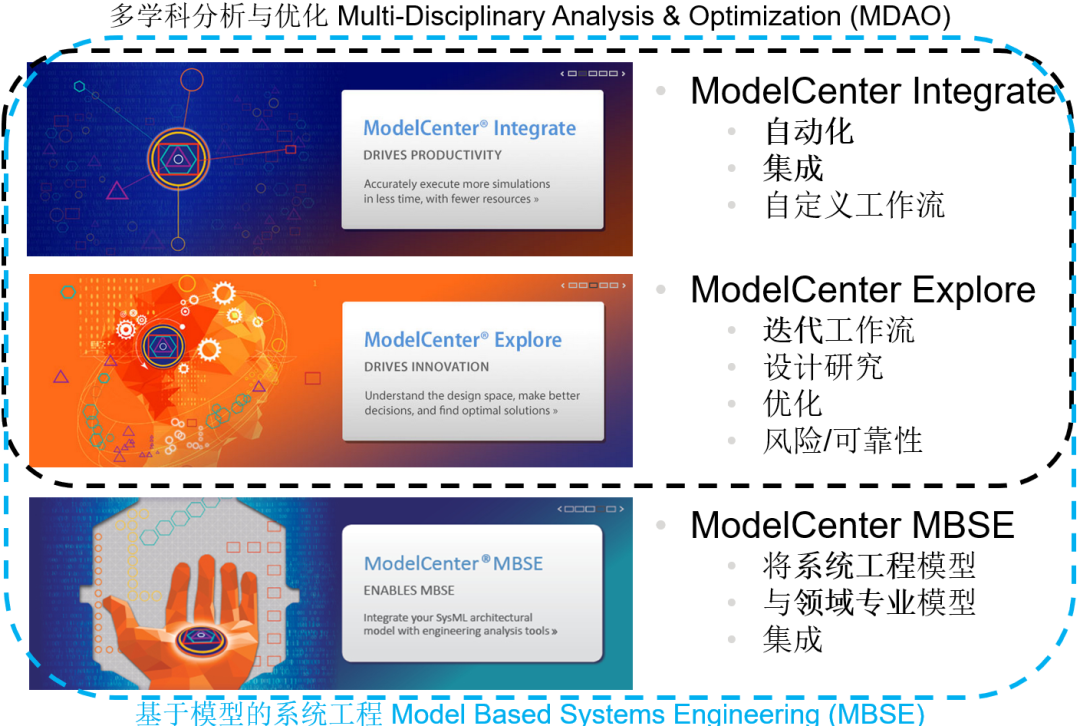

我们再来看看ModelCenter的产品线的现状。它由三个部分组成ModelCenter Integrate, ModelCenter Explore和ModelCenter MBSE。ModelCenter Integrate主要负责将不同产品集成到一起,建立自动化的工作流;ModelCenter Explore负责迭代分析ModelCenter Integrate建立起来的工作流,进行各种优化分析的研究。ModelCenter Integrate和ModelCenter Explore两者组成了前述的多学科设计优化解决方案。第三部分是ModelCenter MBSE,可将系统架构模型和领域专业模型集成在一起,形成完整的MBSE解决方案。下章节我们将展开介绍这三个组成部分。

图表15 ModelCenter产品的三个模块

ModelCenter主要有以下几项优势。

操作友好,界面直观易懂,绝大部分操作仅用简单的鼠标即可完成。

学习方便, 通常为期二天的培训,就可以让绝大部分用户使用ModelCenter创建任何他们想要的工作流设计。几天就能快速上手操作,1-2周就能熟练掌握。

适用于系统工程师在复杂项目的概念阶段和初步设计阶段进行专业的多学科设计优化工作

独家提供的MBSE方面的功能可作为系统工程专家和领域工程专家的桥梁,协助团队对复杂工程进行无缝设计,优化,验证等。如果用户已经创建有大量的MBSE模型,可能正苦于没有商用货架产品将其与物理模型关联,以仿真验证这些系统架构模型,建议尝试ModelCenter来解决这个痛点。

ModelCenter是从NASA的业务起家,在军工防卫领域耕耘多年,后期通过技术授权吸收了波音DesignExplorer软件中的大量算法,技术上有独到之处,现在已将产品应用扩展到了其他制造业领域。

5

ModelCenter Integrate

ModelCenter Integrate能够使用户以更少的时间和资源执行更多的仿真,从而提高了研发效率。ModelCenter Integrate支持用户:

自动化供应商提供的建模仿真工具

将这些工具集成在一起,创建可重复的仿真工作流

设置模拟参数

自动执行工作流

先得介绍一下ModelCenter中的自动化概念。自动化是指可靠地、可重复地使用软件替换流程中手工操作的步骤;需要指出的是,如果工程师的手工操作都无法完成某个流程,那自动化也是难以完成相关流程的;自动化流程中涉及到工程模型和工程工具两个概念,工程模型是某种物理或逻辑系统的数学表述,而工程工具是某种用于执行或分析工程模型的软件,两者互是一对多的关系。我们来看图表16,工程师们在使用ModelCenter中的自动化时,有三个步骤,一,构思模型;二,定义关键输入输出,三,探索运行方法;其中第一步和第三步可由ModelCenter的介入从而由人工操作转变为自动化的软件执行。

ModelCenter Integrate为用户提供了工具和方法,支持自动执行几乎任何建模和仿真工具。例如:用户创建的工具和脚本、传统的FORTRAN/C++程序、电子表格、数学模型、数据库,以及计算机辅助设计(CAD)和计算机辅助工程(CAE)模型。ModelCenter可以自动化在Windows、Linux和Unix上运行的工具。用户可在不暴露任何工程内部细节的情况下,为同事、供应商和客户提供对工具的有限执行权限。

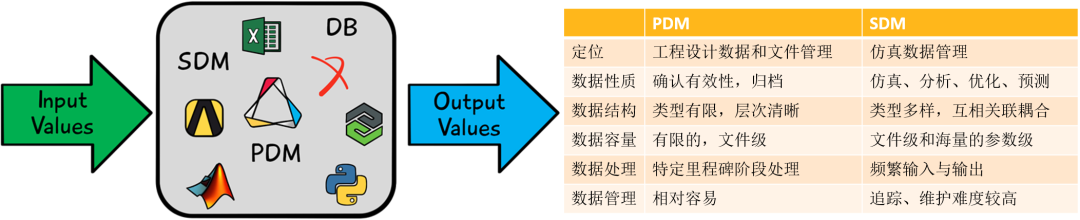

图表16 ModelCenter中可以的自动化部分

ModelCenter在协助工程师将不同模型集成在一起进行自动化分析时,需要处理多种数据。图表17中的PDM指产品数据管理,SDM指仿真数据管理,两者集成后具有一定的联系,需要通过设计工程师和仿真工程师协同工作才能管理好。PDM是对工程数据、文档、产品信息、技术信息、图像数据等进行管理的概括与总称。PDM在系统工程思想的指导下,用整体优化的概念对产品设计数据和设计过程进行描述,规范产品生命周期管理,保持产品数据的一致性和可追踪性。SDM侧重在企业产品研制的概念阶段,初步设计阶段等的仿真相关数据进行统一存储,支持文件级和参数级的数据追踪,实现仿真数据的浏览、检索和管理,能够基于仿真数据进行后处理,实现多方案多工况的对比、分析和报告生成,然后基于仿真数据实现研发过程中相关各学科人员间的共享和协同,保证数据的安全性同时提高研制和运行管理的工作效率。

实践中,通常设计工程师先将各学科模型设计完毕,在PDM里面进行归档。然后由仿真工程师在PDM内获取仿真所需的设计数据,例如任务说明,几何模型和材料信息等。在仿真工作完成后,将结果数据提交回PDM平台中,由PDM进行审核、归档和发布。PDM和SDM的区别是,PDM侧重标准化的产品设计数据管理工作流,但不能全面管理和驱动复杂产品研制的业务流程,其数据管理不能科学地容纳研发阶段反复迭代产品的多方案,多状态计算,分析各种海量的仿真数据和试验数据。由于仿真分析数据结果信息往往是海量的、参数级的,并不像文件那样是有限的对象级的,因此PDM无法有效地挖掘、组织、展示数据及维系各种数据间的复杂关联关系,进而给出有意义的优化指导推荐。图表17简单列出的PDM和SDM的关键区别,ModelCenter在模型分析自动化的过程中,有能力较好地同时处理PDM和SDM。

图表17 ModelCenter可以同时处理PDM和SDM

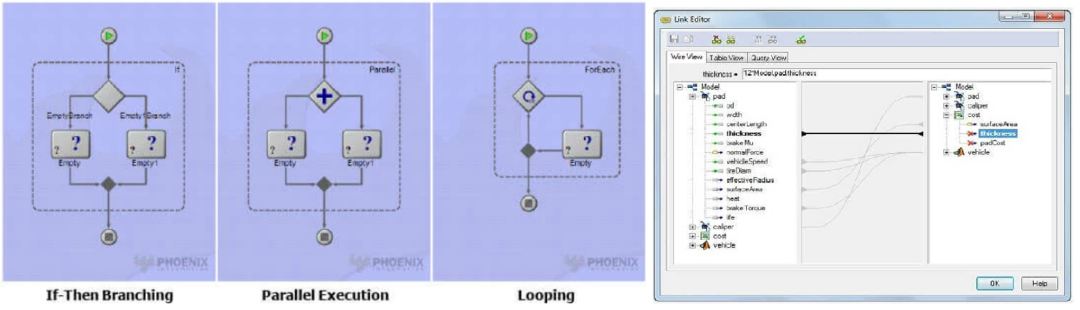

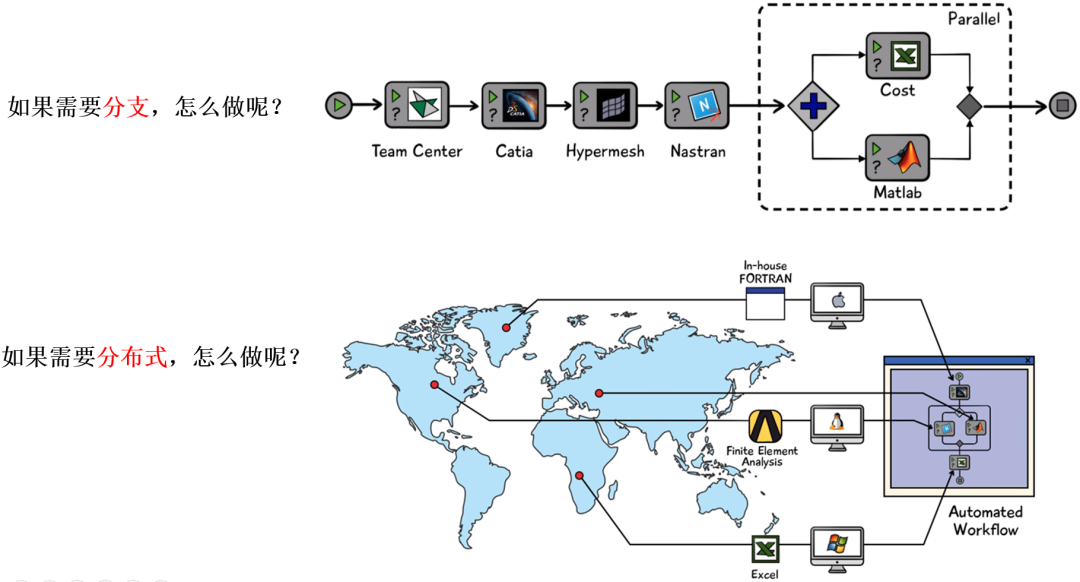

如果软件工具可以实现自动化,用户就可以在ModelCenter的人机界面中拖拽特定工具,组装成一个完整的仿真工作流。仿真工作流可看作为一个流程图,该流程图指定了执行自动化工具的顺序和条件。与流程图一样,工作流可以包含分支、if-then语句、循环等。ModelCenter软件中的链接编辑器支持用户指定工作流执行时从一个工具传输到下一个工具的数据。

当工作流运行时,各个工具会按照工作流指定的顺序自动执行,数据会自动从一个工具传输到另一个工具(即使这些工具在不同地理位置的计算机/操作系统上运行)。执行可以采取单个工作流运行或更复杂的多次运行的形式。多次运行研究包括参数研究和实验设计(DOE)。下节介绍的ModelCenter Explore支持更高级的权衡研究,如设计优化和蒙特卡洛分析。ModelCenter可以配置为利用现代多核计算机的功能,将权衡研究提交给高性能计算(HPC)或云计算资源。

图表18 ModelCenter的工作流和链接编辑器中设置工作流中传递的数据

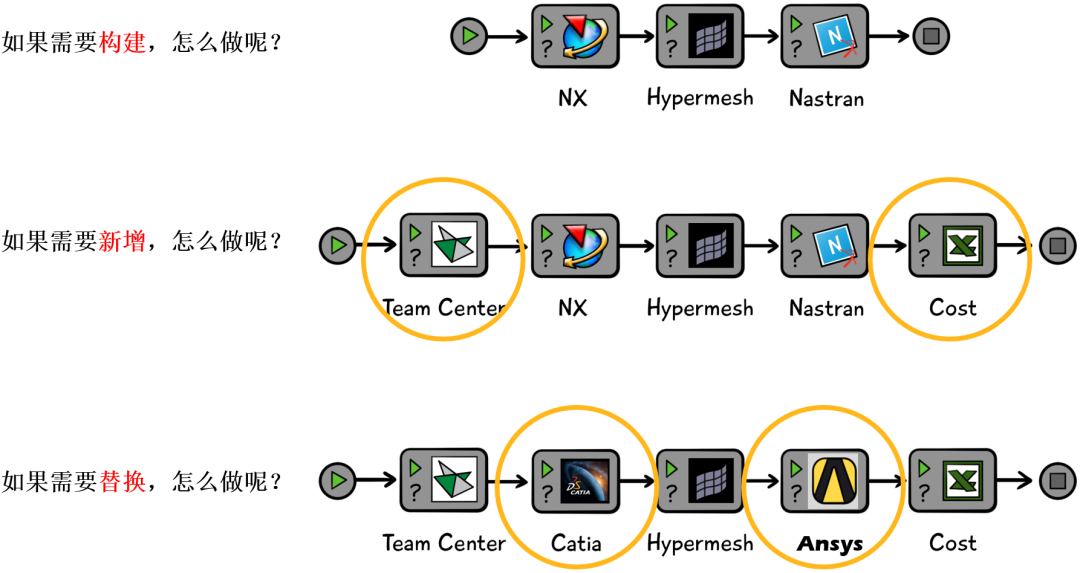

下面我们来看一个简易的模型自动化的过程。这是由三个工程工具组成的自动化工作流,先在ModelCenter内将这三款工程软件拼接在一起,后面如果工程师想在原有自动化工作流前后新增模型,怎么做呢?非常容易,例如,先在NX前面添加Team Center软件,再在Nastran工具后面添加微软的Excel工具,用于进行成本分析,很快就完成了。

图表19 ModelCenter过程集成中的构建、添加和替换操作

那如果工程师又觉得原有自动化工作流中的某些软件可能不太适合现在的应用分析,需要替换呢?也很容易,先确定需要替换的工程工具,然后删除它们,将再新的工程工具加上。例如将Catia工具替换NX工具,再将Ansys产品替换Nastran工具。可见,在ModelCenter中很容易将更合适的软件替换原有软件。值得一提的时,如果所有ModelCenter内置的可识别商用货架软件都不满足用户的需求,ModelCenter也支持导入用户自己用脚本编写的工程模型和工程工具来进行自动化工具链组合。脚本格式支持常用的Python,javascript等。

如果工程师还想改进原有线型的自动化工作流,添加一下分支判断操作呢?也很容易,ModelCenter中内置了常用的自动化工作流操作项,例如本例中在Nastran软件后,并行添加了Excel软件和Matlab软件。

图表20 ModelCenter过程集成中的添加分支和分布式操作

实际上,只要工程师们在ModelCenter中定义好合理的自动化工具链后,仿真运行时的自动化数据流,会自动根据仿真运算的先后顺序,传递到各个工程工具中去,其中某些工程工具还可以远程部署。因为ModelCenter工具还支持分布式计算和模型即服务功能(Maas: Model as a Service),因此就能允许系统工程师在尊重每个人的知识产权的同时,安全地访问整个组织甚至公司供应链中的成熟工作流。使用模型即服务功能,工作流程和工程细节就由工程专家保留并在本地运行,ModeCenter自动化运行时,仅传递参数,并支持仅将选定的结果传回到系统工程的级别。这样,领域专家保留对工程模型的控制,并可以提供约束以确保模型在适当的范围内使用。

6

ModelCenter Explore

ModelCenter Explore通过让用户彻底探索和理解设计空间、做出更好的决策和找到最佳解决方案,推动创新并提高产品质量。ModelCenter Explore支持用户:

运行强大的算法和权衡研究工具

搜索、研究和理解设计空间

综合处理多种变量(成本、性能、风险等)

结果可视化和设计变更影响的可视化

找到最佳解决方案

当工程师在ModelCenter里将所有工程模型通过工程软件连接完毕后,用户就可以重复执行该过程(支持使用并行计算资源),每次执行对应于一组不同的输入。这使用户能够在较短的时间内探索和定量分析出大量不同设计方案的性能、成本、可靠性和风险,这期间用户可以调整参数,进行自动化工作流的迭代修改,最终获得项目的最优设计。

在具体介绍ModelCenter Explore操作之前,我们还需要简要介绍一下多学科设计优化的技术内容。

1998年美国航空航天协会将多学科设计优化的研究内容分成了4个类别16个方面,其中主要包括系统的分解与协调;系统数学建模;设计空间搜索;近似方法;灵敏度分析;优化算法等。这其中每个方面都涉及学科领域专家多年研究的成果,属于工业软件里的核心技术。用户可以在ModelCenter的帮助文件中查阅相关技术的介绍和具体使用方法。接下来我们通过几种典型的操作,来了解一下ModelCenter是如何实现多学科设计优化操作中的设计探索和优化的。

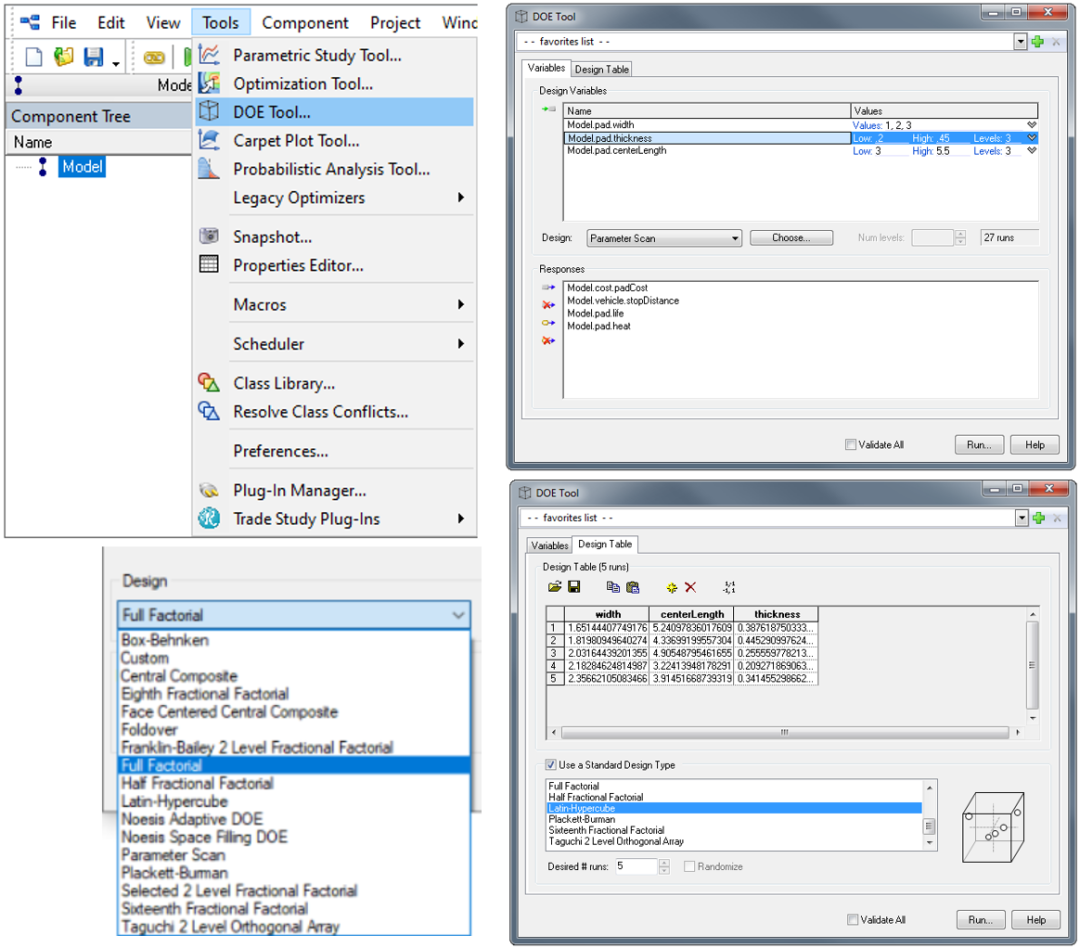

第一个操作是试验设计,英文通常简称为(DOE: Design Of Experiment)。DOE可支持工程师们根据对复杂系统的初步判断,科学合理的安排实验,在众多的因素中找到影响输出的主要因素,并同时分析影响因素之间的交互作用,研究试验误差的原因,提高试验精度,减少产品质量的波动,最终找到较优的影响参数组合,指导协调优化设计的下一步方向,以大幅缩短了产品的试验周期。此处展现的就是在ModelCenter中打开DOE面板,将选定的输入和输出拖拽到相应的位置,并选用特定的优化算法进行处理。

图表21 ModelCenter中的DOE操作

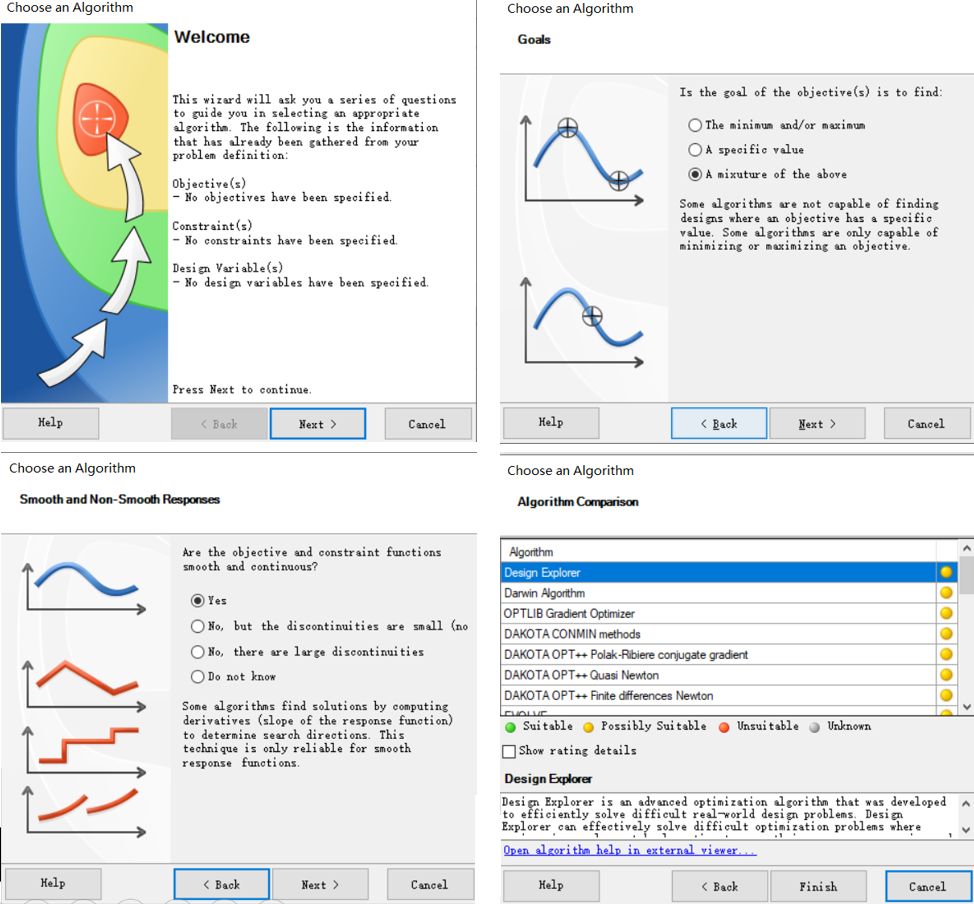

工程师首先指定他们的目标——希望最大化或最小化的一个或多个工作流变量。接下来指定在优化算法搜索最符合该目标的设计时,允许修改哪些输入变量(设计变量)。或者,工程师也可以为问题指定一组需求(或约束)。例如,用户可能希望最大限度地提高其设计的性能,但约束制造成本保持在指定金额以内。

一旦指定了对象、方向和约束,工程师就可以选择任何内置的优化算法来解决其问题。有些工程师们会问到,优化算法何其多也,如何选取合适的优化算法呢? ModelCenter中有专门的算法选择向导,用户只要根据算法选择向导面板,按部就班地输入提示的内容,例如是否是单目标的分析、是否是线性平滑的参数,是否需要运用梯度算法或基于特定的代理模型等,就能挑选出合适的算法。ModelCenter中内置了业界绝大部分常用的优化算法,包括伴随方程法,牛顿法,共轭梯度法,序列二次归化法,模拟退火法,蚁群算法,拉丁超立方抽样算法,响应面方法,克里金代理模型法等超过25种算法。

图表22 ModelCenter中算法选择向导

工程师还可以向ModelCenter添加他们自定义的算法。此时,编程是必需的(.NET或Java),但优化软件开发包(SDK)提供了一套完整的说明和示例协助用户完成自定义算法的设计。自定义算法一旦添加成功,将与默认算法一起在ModelCenter Explore中供用户选择。当算法运行时,它将重复执行工作流(每次更改设计变量),以试图找到一个或多个最切合用户目标的设计,同时也满足所有约束。工程师可以利用优化运行生成的图表和报告来深入了解其设计问题的性质,并最终找到最优设计。

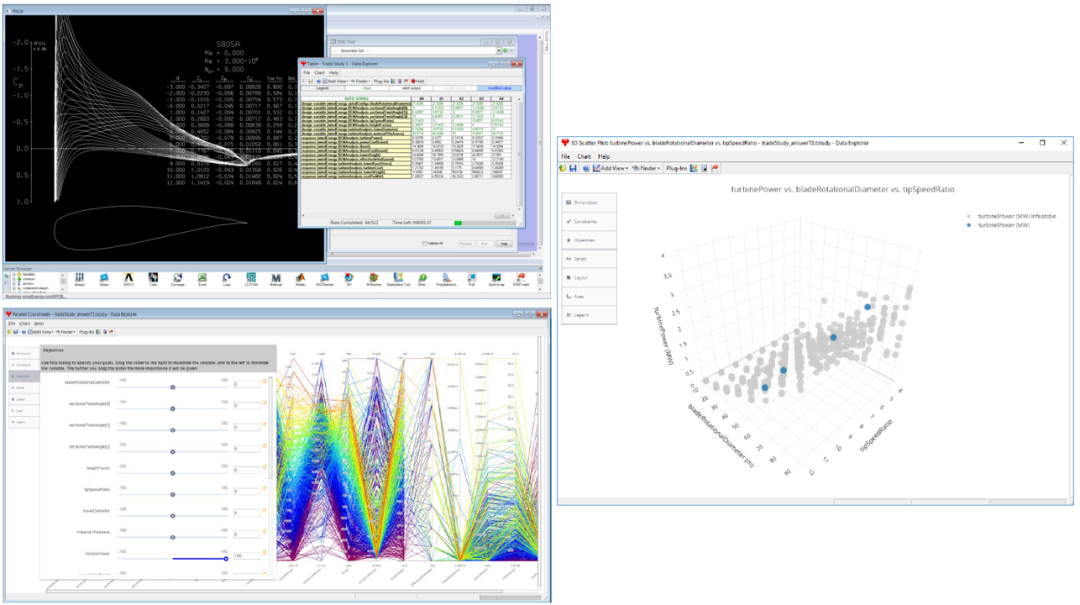

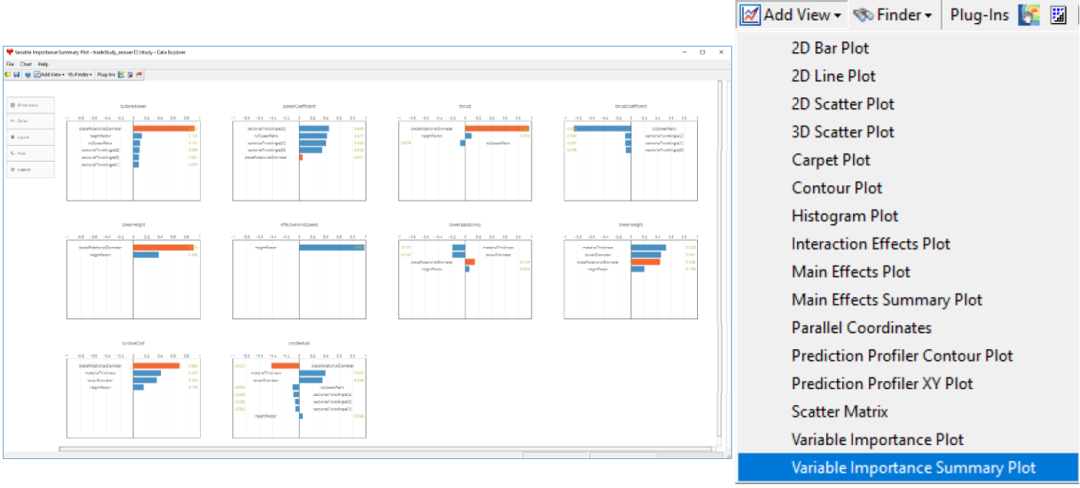

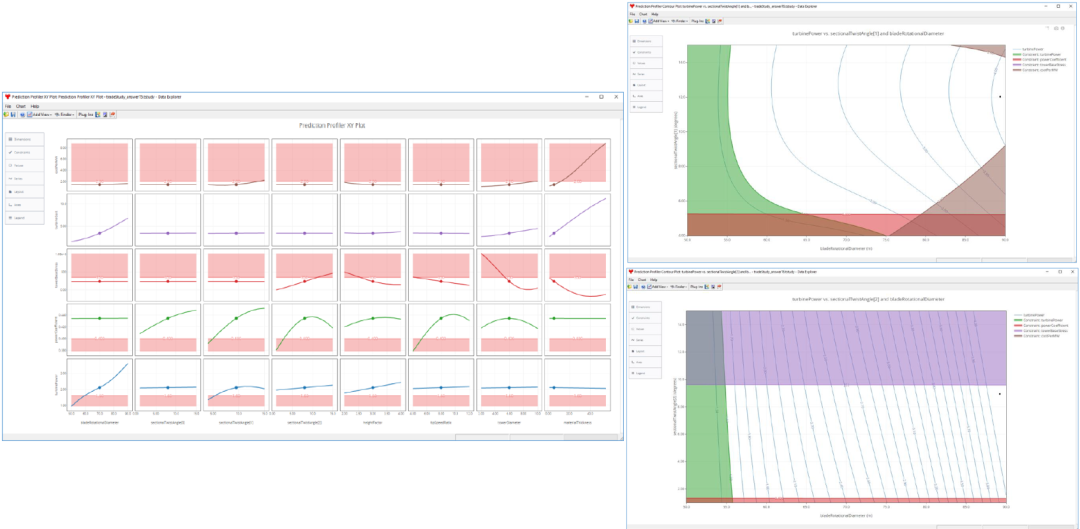

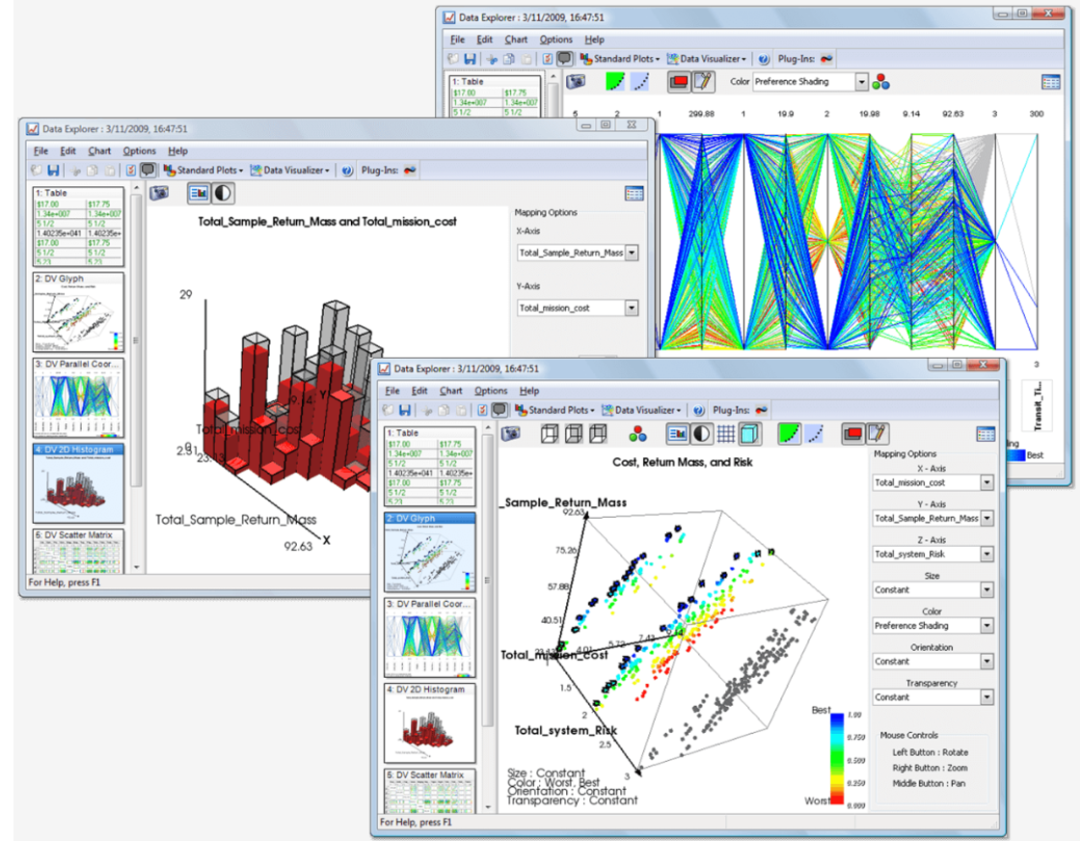

第二个操作是参数研究和设计空间探索,支持查看DOE的优化分析结果并进行深度分析。ModelCenter中提供了各种式样的图表供用户选择,方便用户从不同的角度来观察和分析当前的数据。

图表23 ModelCenter中参数研究和设计空间探索

第三个操作是灵敏度分析,灵敏度分析是用于表示设计变量或固定参数的微小变化对目标函数、约束和系统状态的影响,以确定各设计变量以及参数对系统性能的影响程度,从而指导优化的设计过程或搜索算法的进一步搜索方向。图表24展现的是各种观察图表种类的选项,图表24左侧展示的是在特定约束条件下对应于某参数变化,响应最灵敏的变量。

图表24 ModelCenter中灵敏度分析

第四个操作是预测分析,通过前述几种操作选定的参数后,还可以在此基础上进行预测分析,查看运算结果是否符合工程师的判断,确认是否找到了较优的影响参数组合。图表25中显示的是部分图表组合,协助工程师们更好地查看预测结果。

图表25 ModelCenter中预测分析

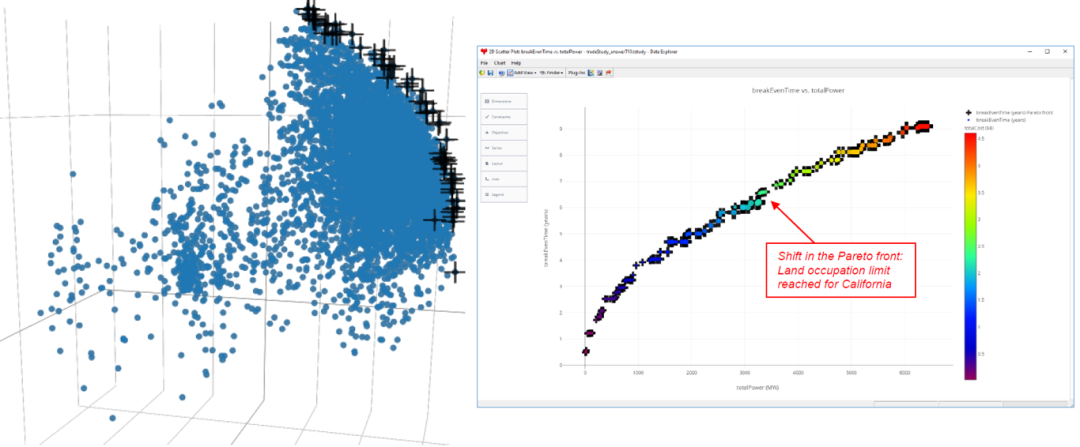

第五个操作是多目标优化分析,通常业界选用的是帕累托(Pareto)最优算法,它是指资源分配的一种理想状态,使得至少一个个体更好而没有使任何其他个体变坏。如果是涉及两个以上目标的最优选择,一般称为帕累托前沿、帕累托边界或帕累托集合,即在给定的一组选择和评价的方法中,可选的帕累托效率的集合。最优的参数选择可以是最大,也可以是最小等设置。图表26就是二维,三维的帕累托最优的结果。

图表26 ModelCenter中的多目标优化分析

第六个操作是近似长期分析,ModelCenter Explore允许用户为长期运行的分析工具创建快速运行的近似值(响应面模型)。本质上,响应面模型是通用的多维“曲线拟合”。给定一组数据点(一组输入和输出),ModelCenter可以生成一个快速执行的数学模型(响应面),模型近似于该数据。可以使用几种不同的近似技术来找到最适合项目数据的数学模型,并生成图表和统计数据,帮助用户评估近似工作的质量,并在必要时进行改进。一旦创建了响应面,就可以将其添加回ModelCenter的工作流,在那里它可以像模型中的任何其他组件一样操作运行。用户可以利用响应面和ModelCenter的“If-Then”工作流语句在原始长时间运行的组件和快速运行的响应面模型之间来回切换。

图表27 ModelCenter的可视化工具支持用户解释和分析多次权衡研究后收集的数据

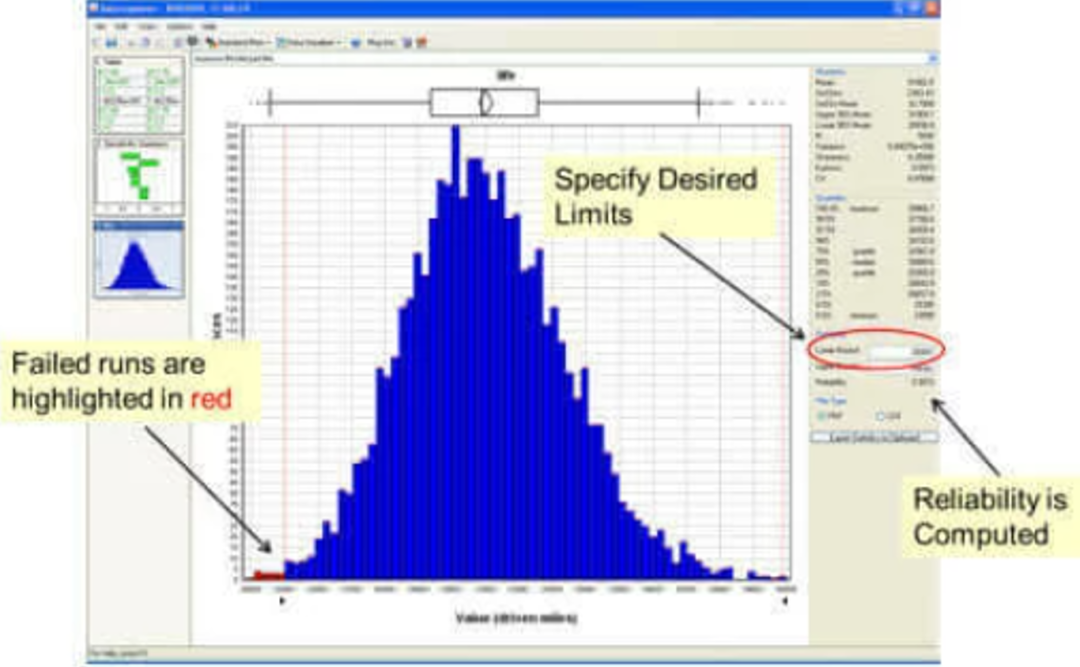

第七个操作是可靠性分析,它可用于帮助用户访问和理解不确定性对其工程分析结果的影响。例如,设计师可能希望更好地了解制造公差对产品性能和/或故障概率的影响。ModelCenter Explore包括一个蒙特卡洛分析工具,将帮助工程师进行这些评估。当与优化算法结合使用时,蒙特卡洛工具允许用户执行稳健和基于可靠性的设计。精确的蒙特卡洛分析可能需要数千次工作流的执行。如果这对于给定的工作流是不可接受的,此时则有两种选择:1为任何长期运行的组件创建响应面模型,然后使用响应面模型而不是实际组件运行蒙特卡洛分析。当然,用户得自己确保响应面模型的准确性!2.选用ModelCenter的高级可靠性算法。

图表28 ModelCenter的概率分析工具可用于帮助用户探究和理解不确定性对其工程分析结果的影响

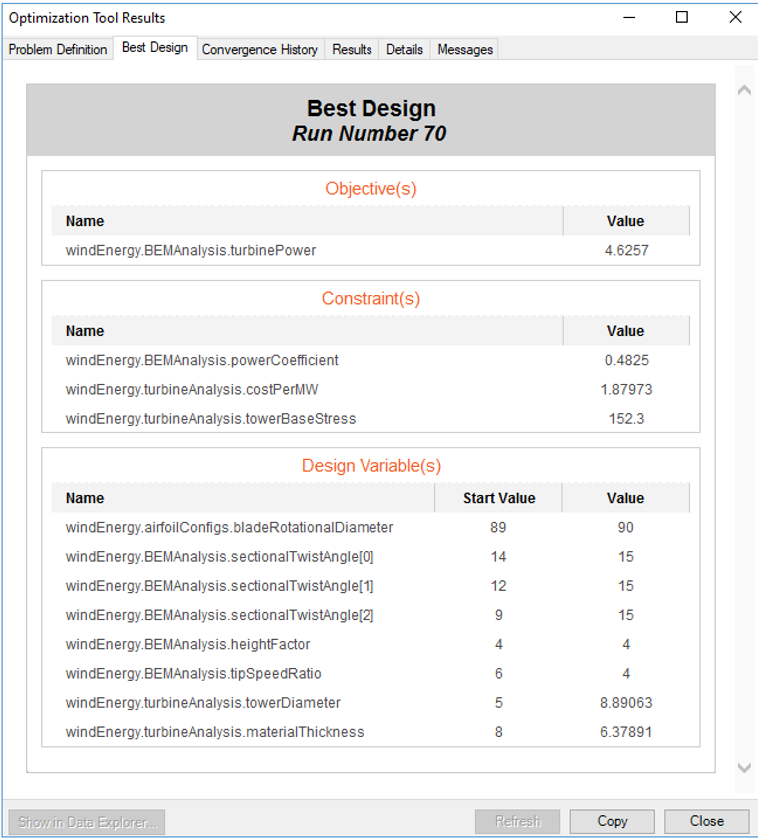

最后一个操作是权衡研究结果的获取,通过选中优化结果对话框的最佳设计选项卡,可以看到推荐的最佳设计的结果值,约束情况和参数组合值,也就是最终协助工程师们找到了最优的影响因素组合。

图表29 ModelCenter中的最优设计结果

7

ModelCenter MBSE

接下来我们介绍ModelCenter产品线的最后一个组成部分ModelCenter MBSE。图表30的内容是对前述MBSE内容的再次回顾。原先某些系统架构师创建的一大堆系统架构模型,因为无法与物理模型连接,进行充分的仿真验证,只能流程脱节,无以为继;而现在可以选择导入到商用货架产品ModelCenter平台中,进行包括结构、电磁、流体、嵌入式软件、安全等多学科设计优化相关的行为仿真、需求验证和性能权衡分析,真正验证当前的系统架构设计是正确的,是安全的,合理的,而且是最优的。

图表30 ModelCenter的MBSE模块支持衔接系统架构相关的描述性模型和仿真分析相关的物理模型

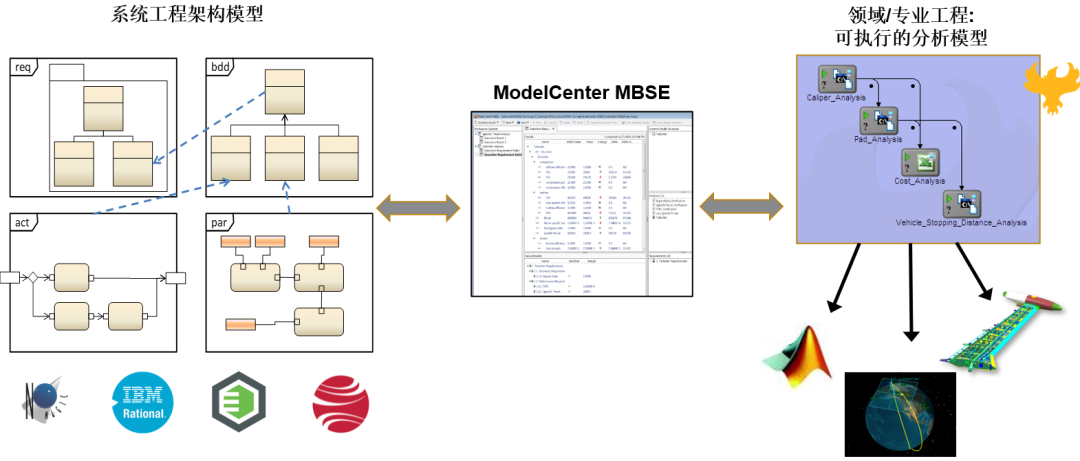

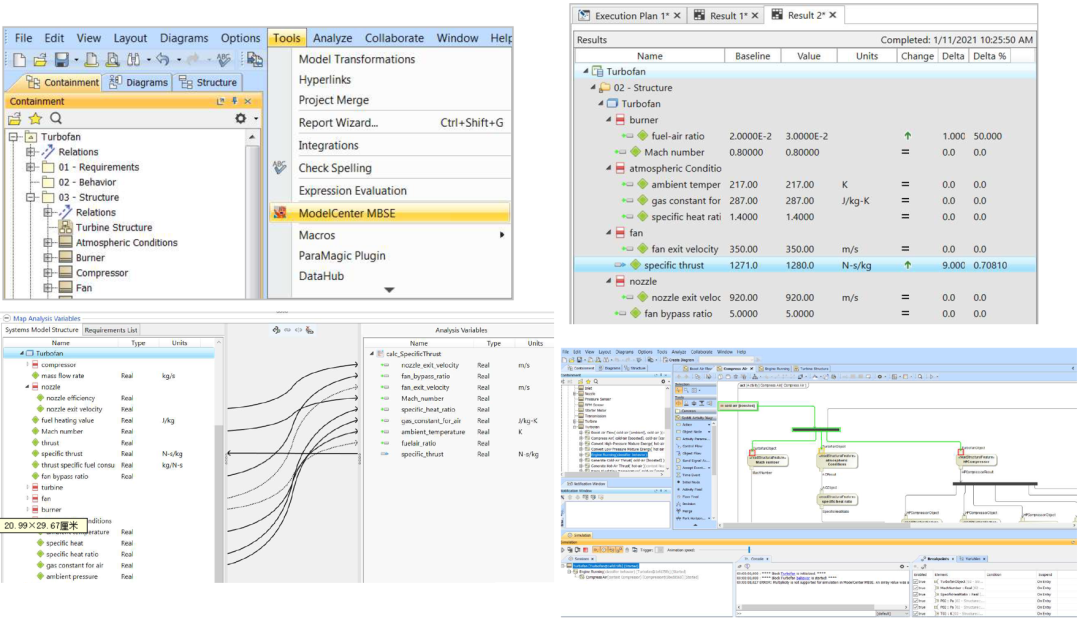

ModelCenter支持将业界常用的第三方MBSE工具设计完毕的模型导入到ModelCenter中,再进行工具链自动化集成和多学科设计优化。当前支持的第三方MBSE工具包括MagicDraw, Rhapsody, WindChill modeler和Genesys等。图表31显示的ModelCenter MBSE就是衔接两者的关键。

图表31 ModelCenter的MBSE模块衔接系统架构相关的描述性模型和仿真分析相关的物理模型的实例

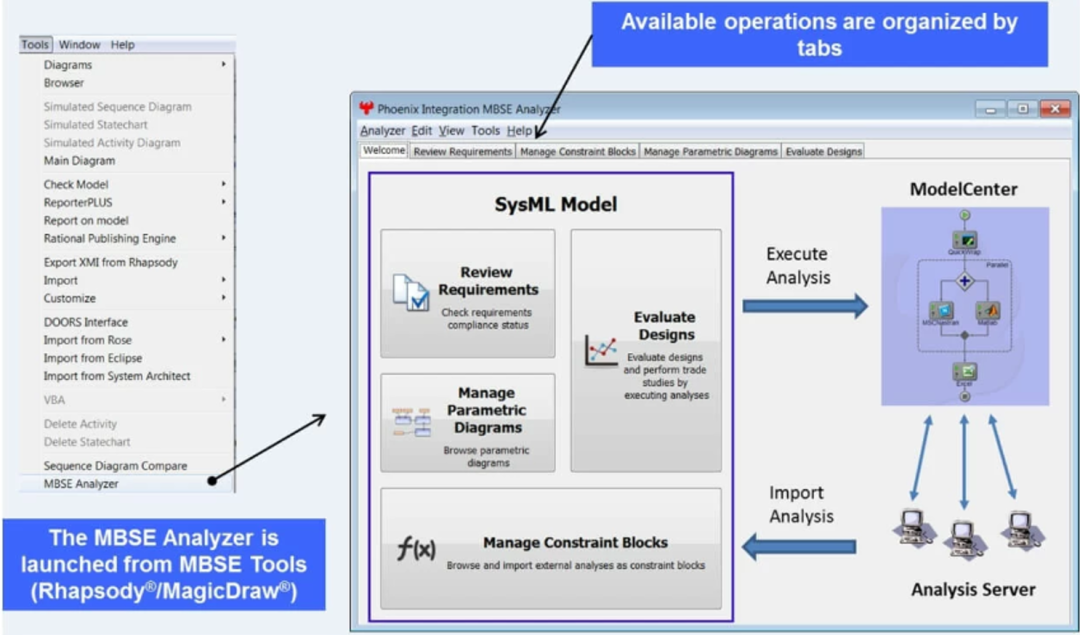

ModelCenter MBSE也支持系统工程师、分析人员在最熟悉的环境中工作,可以从SysML工具中直接访问,并选择一个或多个SysML图,然后在后台运行ModelCenter以检验需求的符合性,实现权衡研究,结果可视化,并最终更新SysML模型。

图表32 ModelCenter的MBSE模块支持用户直接在最熟悉的环境中工作

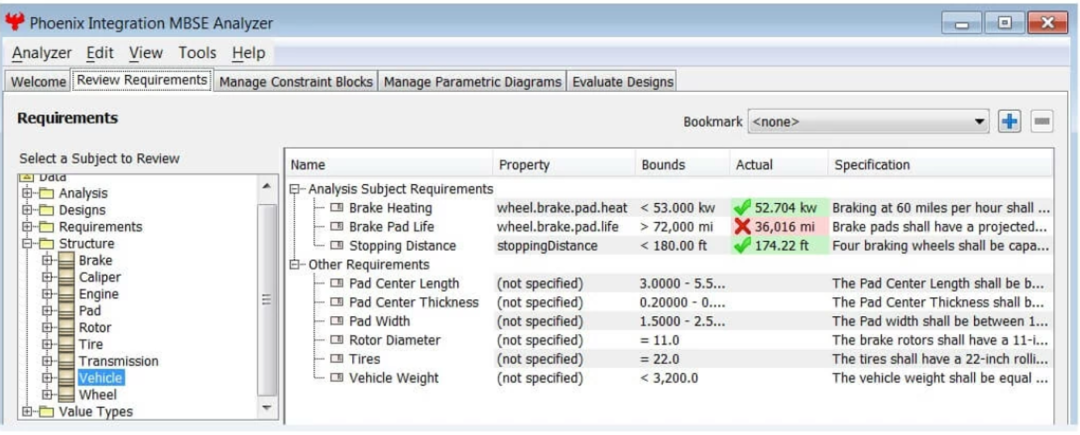

ModelCenter MBSE支持需求一致性分析,提供用于执行ModelCenter工作流的图形用户界面。分析结果可用于检查需求符合性(未满足的需求会自动突出显示),进行权衡研究,有效评估不同的设计配置,支持将新的设计配置回传给系统架构模型。

图表33 ModelCenter支持用户使用需求符合性和分析看板来观察需求状态

图表34展示的是使用Magicdraw设计的涡扇发动机架构设计模型,通过将Magicdraw的设计参数与ModelCenter模型中的其他叶片模型中的燃烧、气体、风扇、喷嘴等参数关联,经过ModelCenter Explore的设计探索和优化分析后,得出一系列最优解,并将结果反馈回Magicdraw软件中。

图表34 ModelCenter与MagicDraw衔接验证涡扇发动机的架构设计

审核编辑:刘清

-

DSP技术的应用现状和发展 Application Actualityand Development of DSP Tech2009-05-08 3934

-

中国功率器件市场发展现状2009-09-23 4255

-

CMOS图像传感器的现状和发展趋势2021-01-23 5745

-

FPGA的发展现状如何?2021-04-08 2533

-

有关音频编码标准的发展现状及其趋势2021-04-14 2373

-

嵌入式系统开源软件发展现状如何?2021-04-26 2294

-

介绍车载通信技术的现状与今后发展动向2021-05-14 1871

-

汽车用基础电子元器件发展现状与趋势是什么?2021-05-17 4046

-

简要阐述数字下变频器的发展和更新2021-05-19 1793

-

探讨智能视频分析技术的应用现状与发展趋势2021-06-03 3229

-

阐述LED封装用到的陶瓷基板现状与发展2013-03-08 3809

-

光伏电池的原理及发展现状2016-10-18 8913

-

氢燃料电池的发展现状和前景2020-03-24 33843

-

智能交通的应用前景_智能交通的发展现状2020-04-13 16768

-

ar技术的优点和缺点_ar技术的发展现状2020-07-23 29791

全部0条评论

快来发表一下你的评论吧 !