特斯拉如何减少75%的碳化硅的使用?

描述

在特斯拉投资者大会上,特斯拉表示下一代汽车平台的动力总成中将减少75%的碳化硅使用。特斯拉是第一个将SiC引入动力总成中的。现在以SiC为代表的第三代宽禁带半导体刚刚开始登场,中国企业做好了大举进入的准备,刚要有点成绩,特斯拉的表态把市场都震动了。

马斯克的“鸿图大愿”经常未达预期,不过在碳化硅这事上,已经有一些比较明确的技术路线。Part 1

碳化硅在哪里使用?

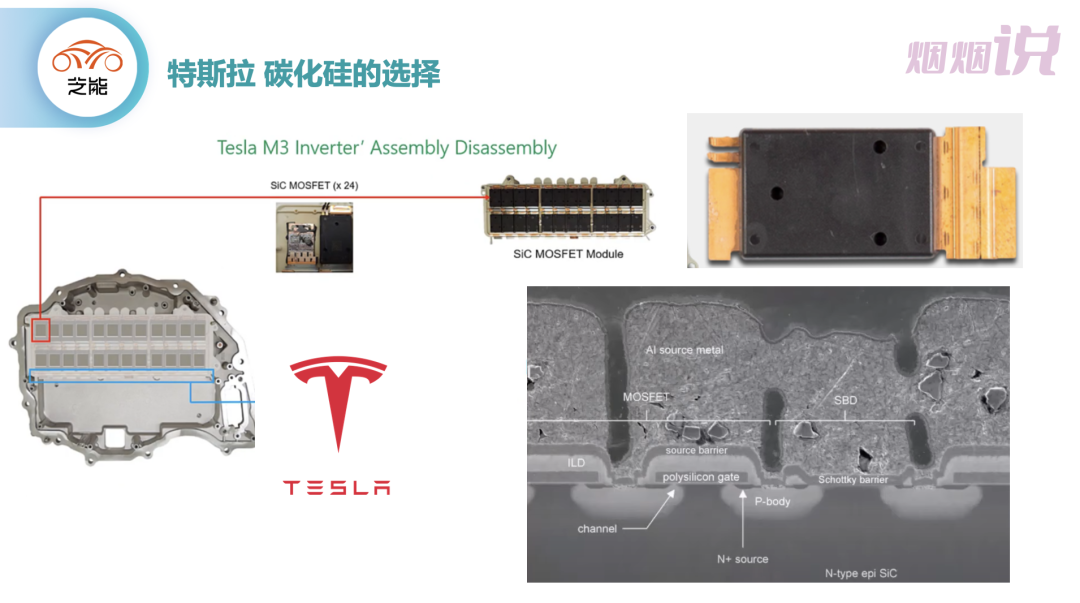

特斯拉是全球第一个在电动汽车的动力总成里面使用SiC的,是用在逆变器的功率模块上。

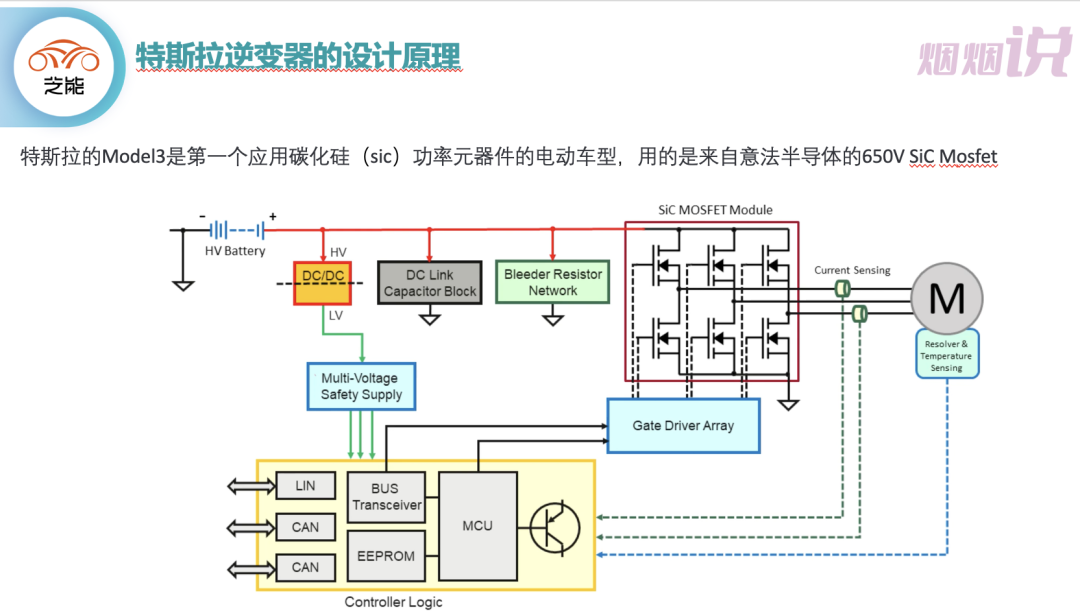

由于汽车动力电池的直流电需要转换成三相交流电(U、V、W)才能为驱动电机供电,提供这个从直流电到交流电转换的是功率模块的三相开关电路。在Model3之前,开关电路大多是用IGBT模块组成。而Model 3 车型正是是首次应用碳化硅(SiC)功率元器件的电动车型,用的是来自意法半导体的650V SiC Mosfet。

功率元器件是通过PWM 脉冲宽度调制来进行的,通过改变脉冲宽度和频率,就可以调节驱动电机的扭矩和转速。

● 当PWM信号的脉冲宽度导通时间越长则电机输出的扭矩越大

● PWM信号的频率越高则电机的转速越高。

特斯拉首次用的SiC,对于提升电驱动系统效率有很大的帮助——特斯拉的能耗做得很出色,比大多数企业都要低5%左右,SiC功不可没。直观来看,就是实现相同的续航里程,特斯拉用到的电池度数更少。

但这次为什么特斯拉要减少SiC的使用呢?主要还是因为成本高——SiC的成本是传统IGBT的三、四倍。

Part 2

特斯拉逆变器的自主设计

特斯拉能降低SiC的使用,还要从特斯拉自主设计逆变器的能力说起。因为特斯拉很早开始自主设计逆变器,所以有这个技术储备可以对其进行深度改造。目前特斯拉已经有三代自主研发的逆变器:

● 第一代逆变器

特斯拉Roadster这个车型的动力总成上用的PEM,采用的IGBT单管,标准的TO247封装,每个开关由14片IGBT单管并联,一个逆变器总共使用了84片IGBT单管;后来还换用了供应商,让IR做定制的单管IGBT (600V 120A AUIRGPS4067D1),同样采用14片并联。

● 第二代逆变器

用在 Model S的动力总成上,仍然采用TO247封装的IGBT (IKW75N60T),每个开关为16 个IGBT单管并联,共用了96片IGBT。

● 第三代逆变器

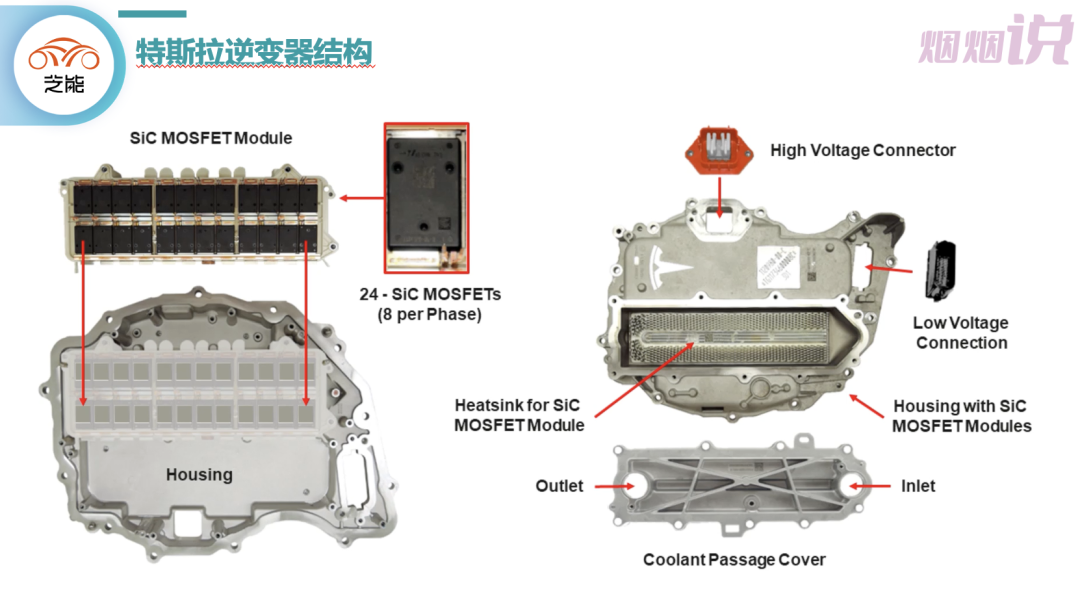

Model 3和Y上用了全新一代的逆变器。除了选择功率器件SiC,彻底改变了逆变器的整体设计;特斯拉还与功率半导体厂商共同研发了新功率芯片,合作新封装的开发, 特斯拉定制的TPAK(Tesla Pack)模块横空出世。

在功率模块上特斯拉采用并联的技术,围绕多管并联,特斯拉可以根据其电动车驱动系统中不同的功率等级,选择不同数量的TPAK并联,都在同一个封装内,只需对外部电路、机械结构进行微小改动,就能满足各种电动汽车行驶要求,大大增加了设计灵活性。

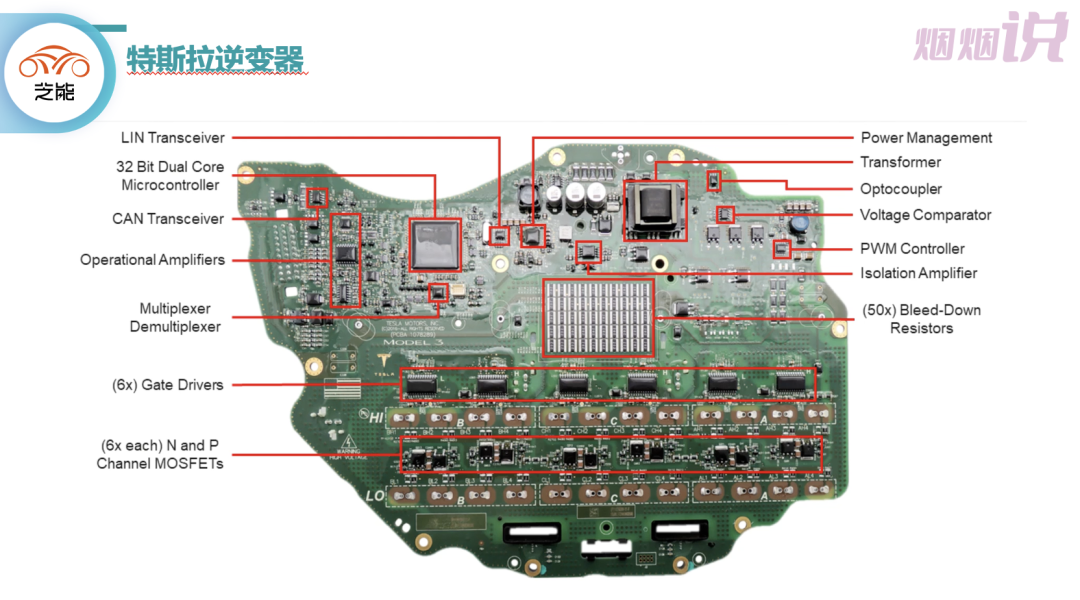

逆变器的电路板上主要分为低压电路和高压电路。

● 高压域中的主要功能包括:

• 自研的功率半导体模块;

• 隔离式栅极驱动器 –连接MCU和功率半导体的器件,负责隔离高压和低压;

• 偏置电源 – 负责从低压侧获取能量并向功率半导体生成栅极驱动电压

• 隔离式电压和电流检测 – 负责检测直流链路电压和电机相电流,并确保向电机施加正确的扭矩

• 有源放电 – 负责将直流总线电容器电压放电至安全电压

● 低压电部分主要是整个逆变器的微控制器 (MCU) ,里面的软件控制的生成脉宽调制 (PWM) 信号,来驱动功率半导体。

MCU 的软件进行电流采样和位置编码采样,在闭环中运行感应和速度控制。

MCU采集电机的状态是通过旋转变压器或霍尔效应传感器。

小结:特斯拉可能的解决方案

基于现在的逆变器以及其中最重要的功率模块和控制电路,特斯拉积累的自研能力,可以通过串联SiC和IGBT来实现减少SIC的使用。我们还找了一些实际的技术进展,可以预见到能综合运用了先进的控制电路,在降低成本的同时,提高逆变器效率。

审核编辑:刘清

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8248

-

特斯拉减少75%碳化硅用量降低造车成本,国内新能源车企如何实现“价格战”突围?2023-04-18 1266

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2723

-

特斯拉碳化硅技术怎么样?特斯拉碳化硅技术成熟吗?2023-02-02 3818

-

请教碳化硅刻蚀工艺2022-08-31 41852

-

碳化硅的应用2021-08-19 3827

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9218

-

碳化硅器件是如何组成逆变器的?2021-03-16 2695

-

碳化硅基板——三代半导体的领军者2021-01-12 4260

-

碳化硅半导体器件有哪些?2020-06-28 4120

-

碳化硅深层的特性2019-07-04 5870

-

碳化硅的历史与应用介绍2019-07-02 4883

-

碳化硅(SiC)肖特基二极管的特点2019-01-11 7957

-

国内首片碳化硅半导体晶片厦门造 能减少75%的能耗2012-04-12 2509

全部0条评论

快来发表一下你的评论吧 !