国产氮化硅陶瓷基板升级SiC功率模块,提升新能源汽车性能优势

电子说

描述

国产氮化硅陶瓷基板升级SiC功率模块,提升新能源汽车加速度、续航里程、轻量化、充电速度、电池成本5项性能优势

一、Si3N4-AMB工艺氮化硅陶瓷基板是SiC汽车电子功率器件模块封装理想之选

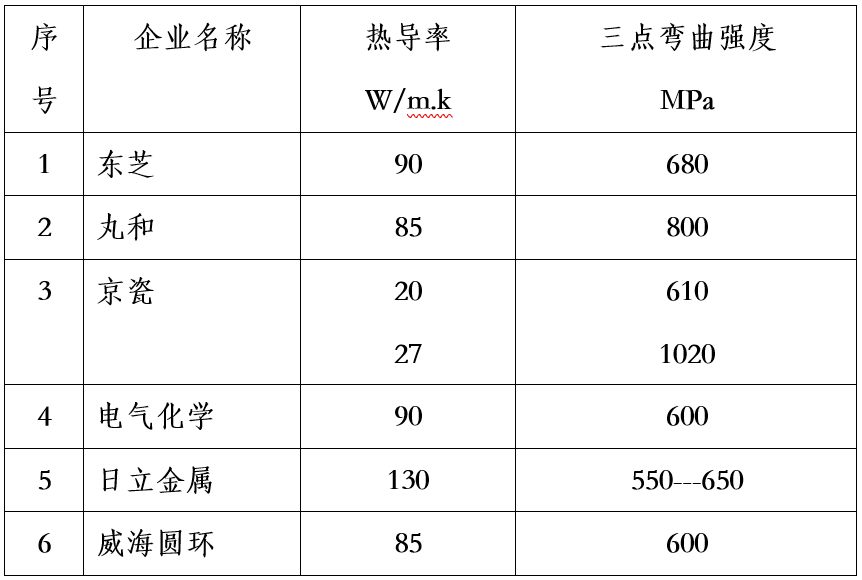

当前,半导体电子器件行业广泛应用的陶瓷基板,按照基板材料划分主要有氧化铝陶瓷基板(Al2O3)、氮化铝陶瓷基板(AlN)和氮化硅陶瓷基板(Si3N4)三种。

▲氧化铝陶瓷基板、氮化铝陶瓷基板、氮化硅陶瓷基板三种材料性能对比

其中,氧化铝陶瓷基板最常用,主要采用DBC工艺,氧化铝陶瓷基板其制造工艺成熟,并且成本低廉,在中低端领域有较大的市场需求。但是氧化铝陶瓷基板导热性差,骤冷骤热循环次数仅仅200余次,跟不上新能源电动汽车等等第三代大功率半导体的发展。

氮化铝陶瓷基板导热率较高,DBC和AMB两种工艺都有采用,氮化铝陶瓷基板的导热性好,且与第三代大功率半导体材料有很好的匹配性,但是氮化铝陶瓷基板机械性能和抗热震性能差,影响半导体器件可靠性,且使用成本较高。

氮化硅陶瓷基板综合性能优异可靠,主要采用活性金属钎焊覆铜AMB工艺,氮化硅陶瓷基板在导热性、高机械强度、低膨胀系数、抗氧化性能、热腐蚀性能、摩擦系数等方面具有优异的性能。它的理论热导率高达400W/(m.k),热膨胀系数约为3.0x10-6℃,与Si、SiC、GaAs等材料具有良好的匹配性,使氮化硅陶瓷基板成为非常有吸引力的高强度、高导热性能,完全满足高温、大功率、高散热、高可靠性的第三代大功率半导体电子器件基板材料封装要求。

氧化铝陶瓷基板和氮化铝陶瓷基板普遍使用的DBC直接覆铜工艺,DBC直接覆铜是利用共晶键合法工艺制备而成,覆铜层与氧化铝陶瓷基板和氮化铝陶瓷基板之间没有粘结材料,采用氧化铝陶瓷基板或氮化铝陶瓷基板的半导体电子器件在高温服役过程中,往往会因为铜和氧化铝陶瓷基板或氮化铝陶瓷基板之间的热膨胀系数不同而产生较大的热应力,从而导致铜层从氧化铝陶瓷基板或氮化铝陶瓷基板表面剥离,因此传统的采用DBC工艺的氧化铝陶瓷基板或氮化铝陶瓷基板已经难以满足高温、大功率、高散热、高可靠性的SiC碳化硅汽车电子功率器件模块封装要求。

采用Si3N4-AMB工艺氮化硅陶瓷覆铜基板则是利用包括钛Ti、锆Zr、钽Ta、铌Nb、钒V、铪Hf等活性金属元素可以润湿陶瓷表面的特性,将铜层通过活性金属钎料钎焊在Si3N4氮化硅陶瓷基板上。通过活性金属钎焊AMB工艺形成的铜与陶瓷界面粘结强度更高,且Si3N4氮化硅陶瓷基板相比Al2O3氧化铝陶瓷基板和AlN氮化铝陶瓷基板同时兼顾了优异的机械性能和良好的导热性,因此采用Si3N4-AMB工艺氮化硅陶瓷覆铜基板各方面性能比较均衡,在高温下的工作可靠性能更强,所以说氮化硅陶瓷覆铜基板是氧化铝陶瓷基板和氮化铝陶瓷基板升级迭代产品,是SiC汽车电子功率器件模块封装理想之选。

二、氮化硅陶瓷基板升级SiC功率模块,提升新能源汽车五项重要性能

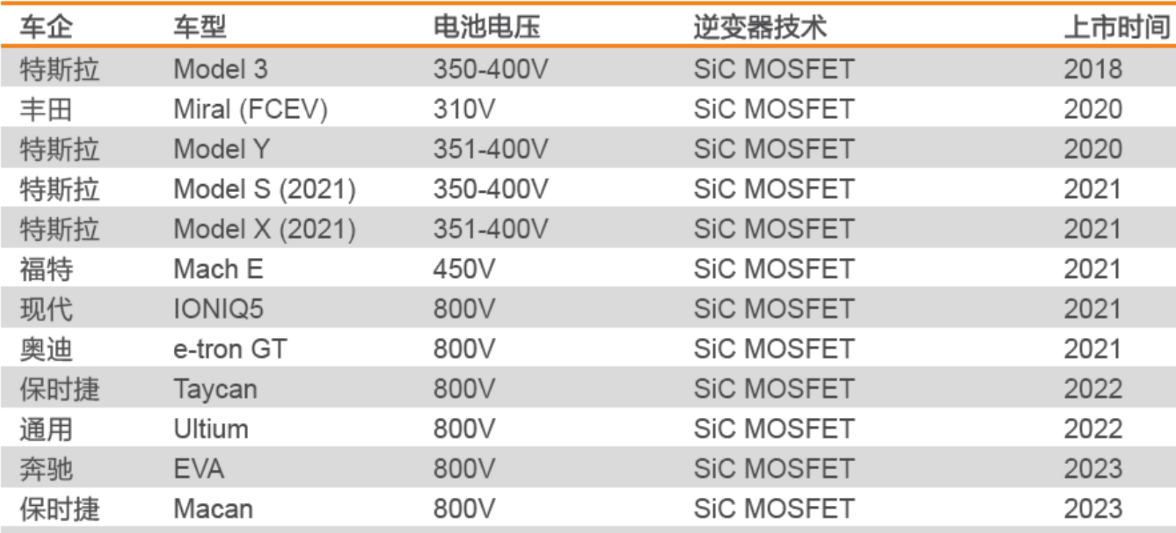

碳化硅SiC作为宽禁带半导体材料,相对于Si硅基器件具有禁带宽度大、热导率高、击穿电场高、电子饱和速率高、抗辐射能力强等诸多优势特点,尤其是在高频、高温、高压等工作场景中,有着易散热、小体积、 高功率、低能耗等一众明显的优势。

▲全球汽车厂商部分车型逆变器技术碳化硅SiC功率模块量产时间

现如今,随着新能源电动汽车爆发式增长,氮化硅陶瓷基板升级SiC功率模块,对提升新能源汽车加速度、续航里程、轻量化、充电速度、电池成本5项性能尤为重要。全球众多汽车厂商在新出的新能源电动汽车车型上,大都采用了或者准备采用氮化硅陶瓷基板升级SiC功率模块。据业内机构估计,随着众多基于800V高压平台架构的新能源汽车将进入量产阶段,到2030年将有超过65%的新能源电动汽车电子功率器件领域采用Si3N4-AMB氮化硅陶瓷覆铜基板工艺升级的SiC功率模块技术。

1、氮化硅陶瓷基板升级SiC功率模块提升新能源电动汽车加速度性能

曾几何时,谈起新款刚上市新能源电动汽车的重要性能,起步百公里加速时间是一项必谈重要性能参数。新能源电动汽车加速性能与动力系统输出的最大功率和最大扭矩密切相关,氮化硅陶瓷基板升级SiC功率模块技术允许驱动电机在低转速时承受更大输入功率,而且不怕因为电流过大所导致的热效应和功率损耗,这就意味着新能源电动汽车起步时,驱动电机可以输出更大扭矩,提升加速度,强化加速性能。

2、氮化硅陶瓷基板升级SiC功率模块增加新能源电动汽车续航里程

续航里程,续航里程,还是续航里程。续航里程是目前新能源电动汽车的首要痛点。氮化硅陶瓷基板升级SiC功率模块通过导通与开关两个维度降低电能损耗,减少电能耗损失,提升效率,从而实现增加新能源电动汽车续航里程的目的。

3、氮化硅陶瓷基板升级SiC功率模块缩短新能源电动汽车充电时间

充电时间长短是评价一辆新能源电动汽车性能的重要参数,氮化硅陶瓷基板升级SiC功率模块,可在800V的高压平台上搭配350kW超级充电桩,以提升充电速度,缩短充电时长。

4、氮化硅陶瓷基板升级SiC功率模块有助于新能源电动汽车轻量化

氮化硅陶瓷基板升级SiC功率模块能够实现高频开关,减少滤波器,变压器、电容、电感等无源器件的使用,从而减少系统体系和重量,相同功率等级下实现封装体积尺寸更小。同时,氮化硅陶瓷基板升级SiC功率模块且具有良好的热导率,可以使器件模块工作于较高的环境温度中,从而减少散热器体积和重量。SiC可以降低开关与导通损耗,使系统效率提升,同样续航范围内,可以减少电池容量,有助于车辆轻量化。

5、氮化硅陶瓷基板升级SiC功率模块降低新能源电动汽车电池成本

充电功率相同的情况下,氮化硅陶瓷基板升级SiC功率模块实现新能源电动汽车在800V高压快充架构下的高压线束直径更小,相应成本更低;氮化硅陶瓷基板升级SiC功率模块高热导率实现新能源电动汽车电池散热的更少,相对降低电池热管理难度,进一步降低电池整体成本。

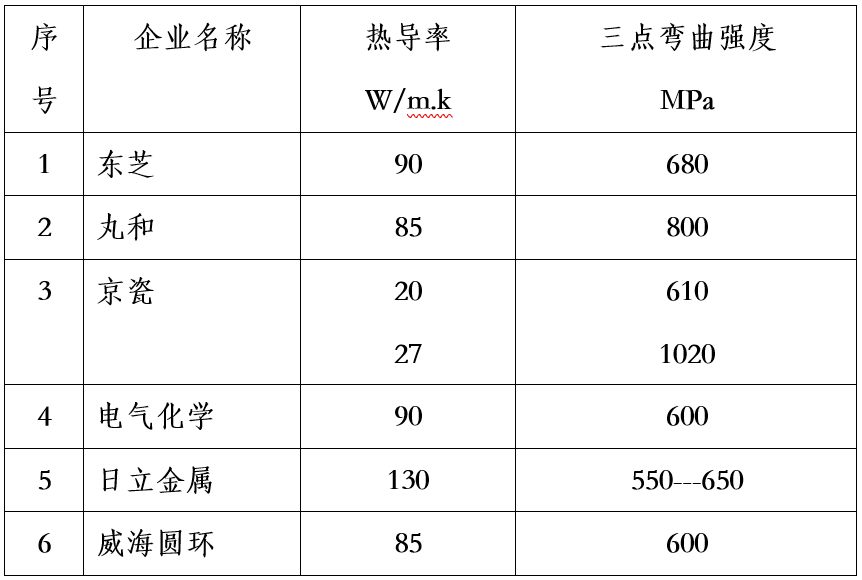

三、威海圆环氮化硅陶瓷基板提升新能源汽车加速度、续航里程、轻量化、充电速度、电池成本五项重要性能

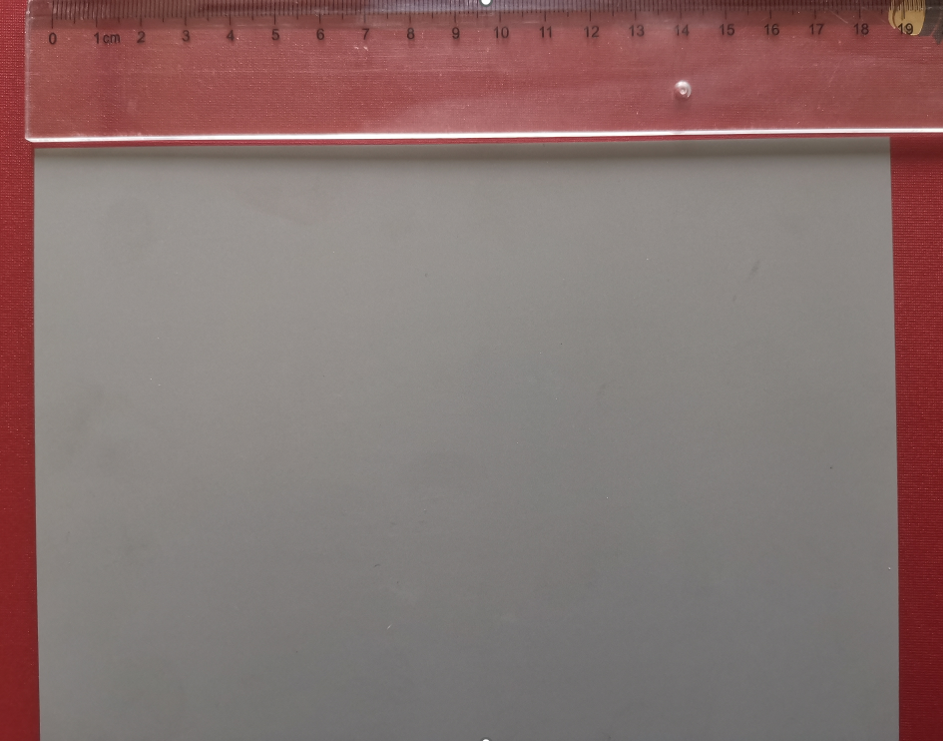

2015年9月,威海圆环先进陶瓷股份有限公司开启了高导热氮化硅陶瓷基板技术研发自主创新之路,在研制高导热氮化硅陶瓷基板过程中,抓住生产细节,把握技术核心,不断发现和解决各类生产的难题,历时七年,威海圆环生产的0.32mmX139.7mmX190.5mm行业标准规格的高导热氮化硅陶瓷基板已经达到量产的水平,突破了西方先进国家在高导热氮化硅陶瓷基板的技术保护和应用产品对我国“卡脖子”难题。

▲威海圆环行业标准规格0.32mmX139.7mmX190.5mm的高导热氮化硅陶瓷基板

威海圆环生产的氮化硅陶瓷基板具有优异的导热性、高机械强度、低膨胀系数等众多优良性能。威海圆环氮化硅陶瓷基板热导率高达85W/(m.k),热膨胀系数约为3.0x10-6℃,与SiC碳化硅材料具有良好的匹配性。威海圆环氮化硅陶瓷基板远高于300A的电流承载能力轻松应对高压击穿,能在800V甚至1000V的电压平台下正常工作;威海圆环氮化硅陶瓷基板三点弯曲强度达600Mpa,超高断裂韧性能有效减少因钎焊界面不致密而出现较多空洞而诱发的裂纹,威海圆环生产的氮化硅陶瓷基板将成为国产SiC汽车电子功率器件模块封装理想之选。

随着国产新能源电动汽车爆发式发展,威海圆环生产的氮化硅陶瓷基板通过升级SiC功率模块性能,将为提升国产新能源汽车加速度、续航里程、轻量化、充电速度、电池成本5项性能优势做出贡献。

▲威海圆环生产高导热氮化硅陶瓷基板各项理化指标达到了国际上行业标准

威海圆环先进陶瓷股份有限公司是一家专业从事Si₃N₄高热导率氮化硅陶瓷基板、氮化硅微珠、氮化硅陶瓷球、氮化硅陶瓷磨介环、氮化硅陶瓷磨介球、可重复利用的高热导氮化硅陶瓷坩埚、氮化硅陶瓷结构件等系列氮化硅精密陶瓷材料的生产企业。高导热氮化硅陶瓷基板可以按用户特殊要求定制。关于高热导率氮化硅陶瓷基板的性能、规格、技术参数等问题——威海圆环 颜辉l86O64ll446随时欢迎各位同行、各位同仁交流探讨!国产氮化硅陶瓷基板升级SiC功率模块,提升新能源汽车加速度、续航里程、轻量化、充电速度、电池成本5项性能优势。

威海圆环多年来与海内外先进陶瓷材料技术领军人物建立了深厚的技术合作关系,在国内精密陶瓷材料领域具有一定权威和建树的高等院校和科研机构建立了校企研发合作关系,拥有了一批多年从事研制、开发的中高级技术人员和管理人员,使我们具有精湛的技术、严谨的治学态度、高度的敬业精神、高效的管理水平。威海圆环公司研发及生产测试团队具有丰富的行业经验,核心工程师拥有十余年的精密陶瓷技术积累和强大的应用开发能力。威海圆环始终致力于高性能及高可靠性氮化硅陶瓷设计开发和生产销售,打造高热导率氮化硅陶瓷基板生产领军品牌,持续通过技术创新为客户及时提供高性价比的氮化硅陶瓷材料产品和服务。

国产氮化硅陶瓷基板升级SiC功率模块,提升新能源汽车加速度、续航里程、轻量化、充电速度、电池成本5项性能优势(颜辉)

审核编辑 黄宇

-

碳化硅基板——三代半导体的领军者2021-01-12 4251

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1118

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1634

-

应用于新能源汽车的碳化硅半桥MOSFET模块2023-02-27 1274

-

罗杰斯公司推出新型氮化硅陶瓷基板2012-08-07 3902

-

氮化硅陶瓷基板的5大应用你知道吗?2022-11-10 3425

-

高导热率氮化硅散热基板材料的研究进展2022-12-06 1714

-

氮化硅与氮化铝陶瓷基板究竟有何区别?2022-12-09 2640

-

氮化硅陶瓷基板的市场优势和未来前景2023-04-11 2706

-

国产氮化硅陶瓷基板邂逅碳化硅功率模块,国产新能源汽车开启性能狂飙模式2023-05-02 2621

-

氮化硅AMB基板是新能源汽车SiC功率模块的首选工艺2022-11-25 4795

-

氮化硅陶瓷逆变器散热基板:性能、对比与制造2025-07-25 1233

-

氮化硅陶瓷基板:新能源汽车电力电子的散热革新2025-08-02 4206

-

热压烧结氮化硅陶瓷逆变器散热基板2025-08-03 1196

-

氮化硅陶瓷封装基片2025-08-05 686

全部0条评论

快来发表一下你的评论吧 !