通过集成动力总成系统降低电动汽车成本并增加行驶里程

描述

用更少的器件实现更多的汽车应用,既能减轻车重、降低成本,又能提高可靠性。这是集成电动汽车(EV)和混合动力汽车(HEV)设计背后的理念。

什么是集成动力总成?

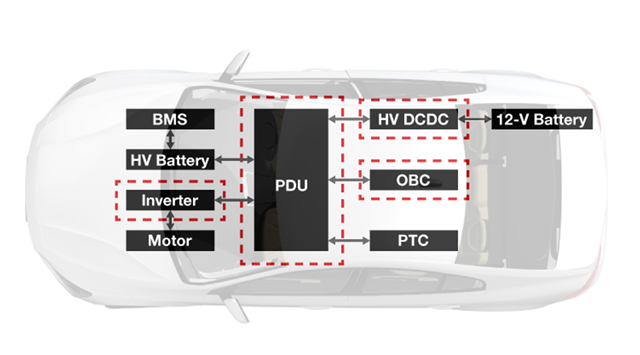

集成动力总成旨在将车载充电器(OBC)、高压直流/直流(HV DCDC)转换器、逆变器和配电单元(PDU)等终端设备结合到一起。机械、控制或动力总成级别均可进行集成,如图1所示。

图1:电动汽车典型架构概述

为什么动力总成集成有利于混合动力汽车/电动汽车?

集成动力总成终端设备组件能够实现以下优势:

提高功率密度。

提高可靠性。

优化成本。

简化设计和组装,并支持标准化和模块化。

高性能集成动力总成解决方案:电动汽车普及的关键

市场应用现状

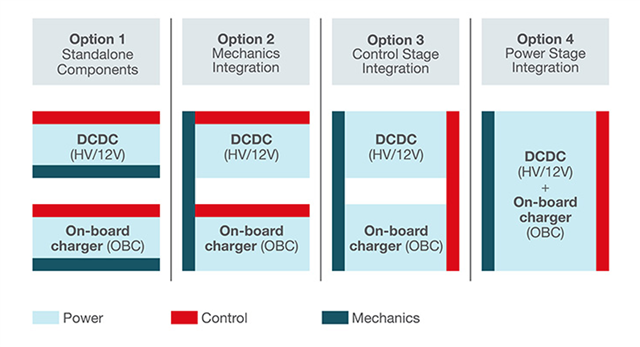

实现集成动力总成的方法有很多。图2以车载充电器和高压直流/直流转换器集成为例,简要介绍了用于在结合动力总成、控制电路和机械组件时实现高功率密度的四种常见方法。它们分别是:

方法1:形成独立的系统。这种方法已不如几年前流行。

方法2:可分为两个步骤:

直流/直流转换器和车载充电器共享机械外壳,但拥有各自独立的冷却系统。

同时共享外壳和冷却系统(最常选用的方法)。

方法3:进行控制级集成。这种方法正在演变为第4种方法。

方法4:相比于其他三种方法,此方法由于减少了电源电路中的电源开关和磁性元件,所以成本优势更大,但它的控制算法也更复杂。

图2:车载充电器和直流/直流转换器集成的四种常见方法

表1概括了目前市场上的集成架构:

| 可降低电磁干扰(EMI)的高压三合一集成:车载充电器、高压直流/直流转换器和配电单元的集成(方法3) | 集成架构:车载充电器和高压直流/直流转换器的集成(方法4) | 43kW充电器设计:车载充电器、牵引逆变器和牵引电机的集成(方法4) |

|

6.6kW车载充电器 2.2kW直流/直流转换器 配电单元 *第三方数据报告显示,这类设计能够使体积和重量减少大概40%,并且使功率密度提高大概40% |

6.6kW车载充电器 1.4kW直流/直流转换器 磁集成 共享电源开关 共享控制单元 (一个微控制器[MCU]控制的功率因数校正级,一个微控制器控制的直流/直流级,以及一个高压直流/直流转换器) |

交流充电功率高达43kW 共享电源开关 共享电机绕组 |

表1:集成动力总成的三种成功实现

动力总成集成方框图

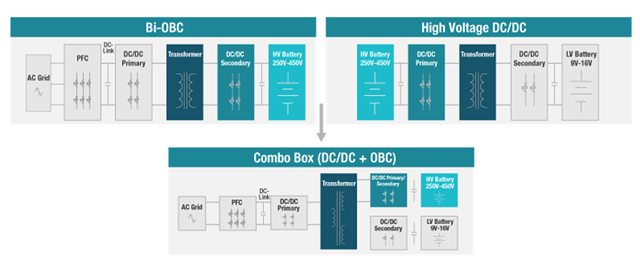

图3为一个动力总成的方框图,该动力总成实现了电源开关共享和磁集成的架构。

图3:集成架构中的电源开关和磁性组件共享

如图3所示,车载充电器和高压直流/直流转换器都连接至高压电池,因此车载充电器和高压直流/直流转换器的全桥额定电压相同。这样,便可以通过全桥使得车载充电器和高压直流/直流转换器实现电源开关共享。

此外,将图3所示的两个变压器集成在一起还可以实现磁集成。这是因为它们在高压侧的额定电压相同,能够最终形成三端变压器。

性能提升

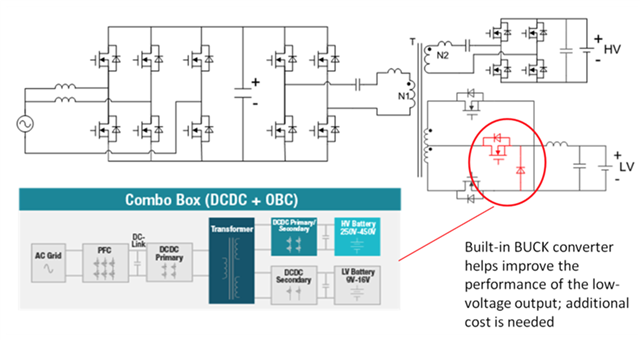

图4展示了如何通过内置降压转换器来帮助提升低压输出的性能。

图4:提升低压输出的性能

当这个集成拓扑在高压电池充电条件下工作时,高压输出可得到精确控制。但是,由于变压器的两个端子耦合在一起,所以低压输出的性能会受到限制。有一个简单的方法可以提升低压输出性能,那就是添加一个内置降压转换器。但这样做的代价就是会导致成本增加。

共享组件

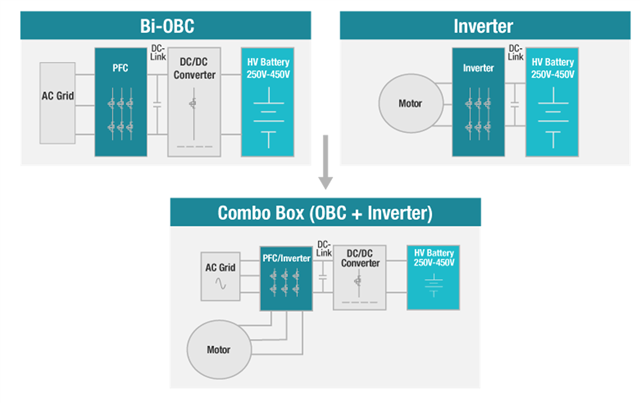

像车载充电器和高压直流/直流转换器集成一样,车载充电器中的功率因数校正级和三个半桥的额定电压非常接近。这样,便可以通过由两个终端设备组件共享的三个半桥来实现电源开关共享,如图5所示。这可以降低成本并提高功率密度。

图5:动力总成集成设计中的组件共享

由于一个电机一般有三个绕组,因此也可以将这些绕组用作车载充电器中的功率因数校正电感器,借此实现磁集成。这也有助于降低设计成本和提高功率密度。

结束语

从低级别的机械集成到高级别的电子集成,集成的发展仍在继续。随着集成级别的提高,系统的复杂性也将增加。但是,每种架构变体都会带来不同的设计挑战,包括:

为进一步优化性能,必须精心设计磁集成。

采用集成系统时,控制算法会更加复杂。

设计高效的冷却系统,以适应更小型系统的散热需求。

灵活性是动力总成集成的关键。众多方法任您选择,您可以任意地探索各种级别的集成设计。

审核编辑:郭婷

-

高性能集成动力总成的解决方案2022-11-04 999

-

通过集成动力总成系统降低电动汽车成本并增加行驶里程2022-10-28 587

-

如何通过集成动力总成系统降低电动汽车成本并增加行驶里程2022-01-12 1329

-

通过集成动力总成系统来降低电动汽车成本并增加行驶里程2021-11-10 1477

-

如何增加电动汽车的行驶里程2021-10-28 4243

-

一文解析电动汽车动力总成集成技术2021-06-14 5342

-

动力总成系统集成化推动电动汽车进一步高效、可靠、轻量化2021-05-19 1164

-

电动汽车热管理系统和性能2021-04-23 3887

-

电动汽车的动力性能分析及如何改善和降低成本2020-04-06 3611

-

为什么电动汽车高速行驶时续航会大幅降低2019-09-01 2334

-

电动汽车的动力电池怎么降低成本2019-05-09 3120

-

电动汽车电机2013-03-13 9769

-

电动汽车对充电技术的要求2011-04-19 3276

全部0条评论

快来发表一下你的评论吧 !