航天航天工业关键加工技术

电子说

描述

高性能航空动力装置研发有三难:设计难、材料难和制造难。航空发动机的零部件要在高温、高压且高转速条件下工作上万小时,还要保证高可靠性,这不仅对设计,而且对材料和制造提出了近乎苛刻的要求。

航空发动机制造领域包括铸造、锻造、焊接、机械加工、特种加工和表面处理等制造工艺。除通用机械加工制造技术之外,现代航空发动机制造特别关注以下4大关键技术。

一、毛坯精密成型技术

毛坯在设计制造前,结构工程师与冷、热工艺师充分沟通,确定最优毛坯形状,局部区域实现近净成型,提高材料利用率,减少机械加工余量,缩短加工周期。常用的毛坯精密成型制造技术主要包括以下5种。

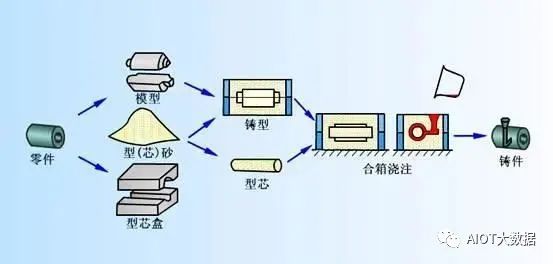

精密铸造

将固态金属加热熔化,浇注到成型模壳中,使其凝固成铸件毛坯的加工方法。目前涡轮叶片广泛采用精密铸造技术,其流道面均为无余量铸造,流道面轮廓度 ±0.2 毫米。

砂型铸造

精密锻造

在压力机上通过施加压力使原材料在模具内发生塑性变形,从而获得少余量甚至是无余量的精密锻件的加工方法。该工艺在压气机叶片上得到了广泛的运用,可以提高材料利用率并减少或免去机械加工。目前精锻叶片叶身采用无余量锻造,材料利用率达到 80%。

精密旋压

通过高速旋转并施加一定压力将板材或预先成型的环形毛坯加工成薄壁空心回转体的加工方法。目前在整流罩、燃烧室锥体、压气机外壳等零件上得到广泛运用。目前热旋可实现1~2毫米余量控制,冷旋可实现±0.2毫米余量控制。

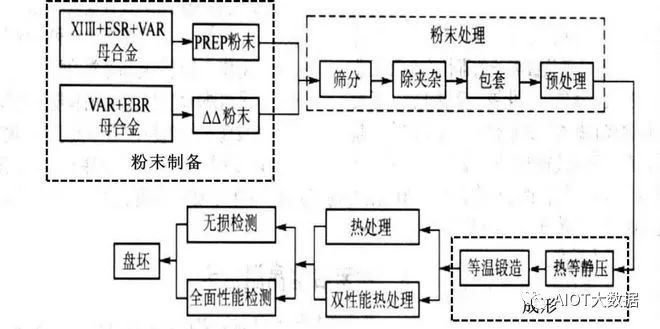

粉末冶金

采用金属粉末(或金属粉末与非金属粉末的混合物)经过烧结和成型工艺制成材料和制品的工艺技术。该工艺在航空发动机领域主要用于制造涡轮盘等承受高温、高载荷的转动件。

粉末冶金流程图

快速成型

将复杂的三维零件分解成多层简单的二维结构,通过制造简单的二维结构重构复杂的三维零件,这是一个从“复杂”到“简单”,再到“复杂”的过程。发动机燃烧室内结构比较复杂的燃油喷嘴采用的就是快速成型技术。

二、特种加工技术

特种加工(有时也称为非传统加工),是指在加工过程中不需要比工件更硬的工具,也不需要施加明显的机械力,而是直接利用电能、热能、化学能、光能或它们的组合,使工件材料被去除或改变性能,达到所需的形状、尺寸和表面质量要求。目前常用的特种加工技术主要包括以下6种。

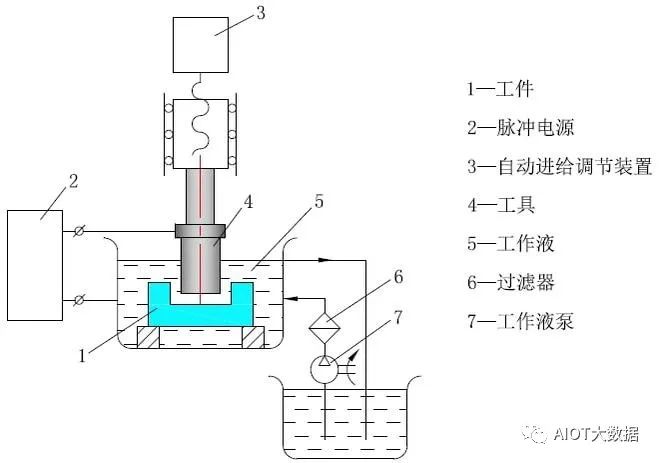

电火花加工

通过工件和工具电极间的放电而有控制地去除工件材料及使材料变形、改变性能的特种加工。目前涡轮导向叶片上的气膜孔多采用电火花小孔成型加工,压气机静子叶片扇形段也采用电火花线切割加工。

电火花加工原理图

电化学加工

通过电化学反应去除工件材料的特种加工。一些难加工材料,如高温合金整体叶盘,传统加工比较难实现,可以采用电解加工技术加工。

高能束流加工

利用能量密度很高的激光束、电子束或离子束等去除或连接工件材料,其中激光束加工主要可以用来打孔、切割、焊接和标印等,飞秒激光打孔是涡轮叶片上气膜孔加工的方法之一。

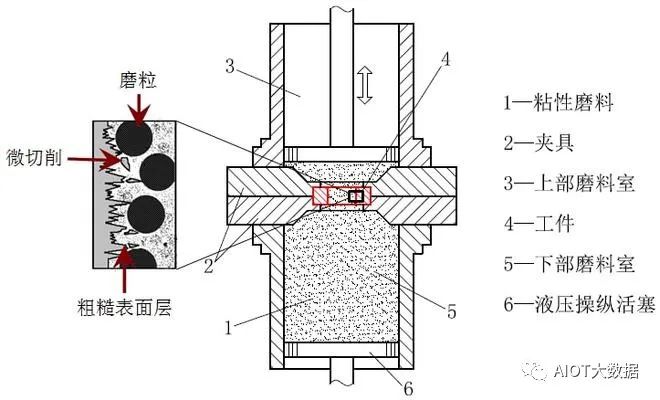

磨粒流

利用含磨料的半流动状态的黏弹性磨料介质,在一定压力下强迫其在被加工表面上流过,由磨料颗粒的刮削作用去除工件表面微观不平的材料,从而达到表面抛光或去毛刺的目的。磨粒流技术已在整体闭式叶盘上应用。

磨粒流加工示意图

振动光饰

将工件、磨料、水和化学添加剂按一定配方放进容器中,依靠容器的规律性振动,使磨料和工件产生相对运动,相互摩擦,把凸出于工件表面和周边的毛刺磨掉,并使工件锐边倒圆和表面抛光。它是一种高效的表面光整加工技术,目前已广泛应用在高疲劳强度的零件上。

磨料水射流加工

以高速水流为载体带动高速且集中的磨料流冲击被加工表面,实现对材料有规律和可控制的去除过程。由于其无切割热变形、可切割任何材料、切割方向的高柔性和很小的切削力等特点,被广泛用于陶瓷和增强型复合材料等难加工的材料上。

三、先进的焊接技术

焊接是一种优质高效的连接金属材料的工艺方法,属于低成本的先进结构制造工艺技术,也是先进制造业应用最广泛的加工技术之一。常用的焊接技术主要包括以下4种。

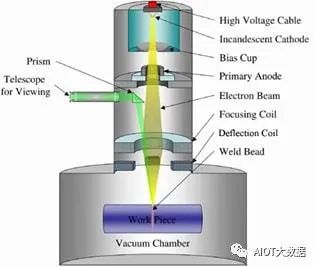

电子束焊

采用高速、高能量密度的电子束流作为热源进行焊接的工艺。具有深宽比大、焊接残余变形小、焊接工艺参数容易实现精确控制、在真空环境下焊缝纯净、重复性和稳定性好等特点。这些优势是其他熔焊方法难以比拟的,因而广泛应用于发动机整体转子、机匣和轴等重要结构的焊接。

电子束焊

惯性摩擦焊

固相焊接的一种,通过待焊材料之间的摩擦产生热量,在顶锻力的作用下使材料发生塑性变形和流动,从而实现材料的连接。具有焊接接头质量好、尺寸精度高、异种材料连接效果好等优点,已成为航空发动机风扇盘、高压压气机转子组件及高压涡轮盘轴组件连接的主要焊接工艺。

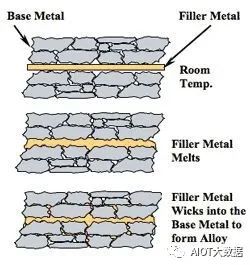

钎焊

在低于母材熔点、高于钎料熔点的温度下加热待焊材料,通过液态钎料填充间隙从而实现连接的方法。具有对母材性能和组织影响较小、焊接变形较小等特点。适用于多种材料和结构,包括航空发动机蜂窝封严结构、涡轮叶片、压气机叶片和燃烧室部件等。对于一些复杂构件来说,钎焊是唯一可行的连接方法。

钎焊示意图

氩弧焊

在惰性气体保护下,利用电极与待焊材料间产生的电弧熔化待焊材料和填充材料,从而实现连接的方法。在便携性和成本方面具有很大的优势,广泛应用于发动机机匣和燃烧室等的焊接。

四、表面处理技术

为了改善零部件的表面状态,满足零部件耐腐蚀、耐磨、耐氧化和耐高温等特殊功能性要求,提高零部件的服役寿命等,需要对零部件进行表面处理。航空发动机中常用的表面处理技术主要包括化学处理、表面强化和涂层技术。

化学处理

通过腐蚀、电镀、阳极化、化学清洗等化学处理手段,改善材料表面状态的一种表面改性工艺。

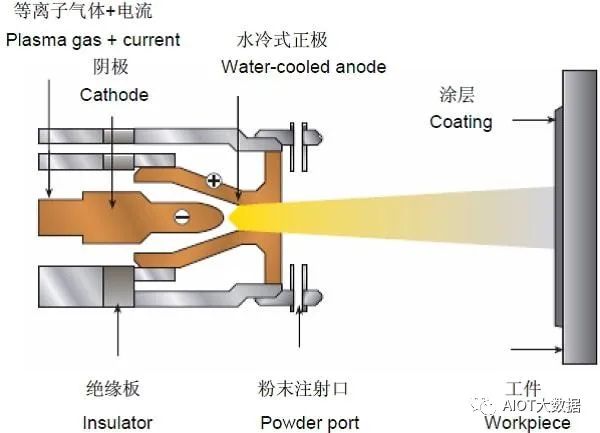

等离子喷涂

表面强化

通过表层塑性变形,在零件表面形成高残余应力,提高表面应力集中的“冷变形”工艺。主要用于整体叶盘的表面喷丸强化。

涂层

根据不同用途,可分为封严、耐磨、热障等涂层,其中封严涂层可用于机匣组件,耐磨涂层可用于轴类零件,热障涂层可用于涡轮叶片。

航空发动机的零部件可以说是相当“遭罪”了,单就涡轮叶片来说,工作温度可以达到 1700℃——这是比铁的熔点还要高近150℃的温度!

审核编辑 :李倩

-

北华航天工业学院电子系毕业设计论文—基于单片机的音...2012-08-17 8641

-

21世纪航天工业铝合金焊接工艺技术展望2010-02-01 761

-

精密超精密加工技术在航天领域的应用与展望2010-09-01 931

-

航空和航天工业是基于粉末床的金属激光熔融技术2018-04-24 975

-

介绍金属薄膜电容在航天工业的应用2018-09-07 3530

-

中国航天工业直流滤波器的通用规范详细资料免费下载2018-09-25 1607

-

航空航天工业的PCB趋势是怎样的2019-08-14 3858

-

韩国航空航天工业公司展示了KF-X战斗机座舱模型2019-10-22 2018

-

3D打印用于航空航天工业中的好处有哪些2020-03-30 3949

-

航空航天业的PCB发展趋势2020-09-24 3565

-

纳米技术在航空航天工业中的潜力2022-12-29 4307

-

激光锡焊在航空航天领域的应用2022-08-11 1674

-

桂林航天工业学院胡泽民校长赴我公司调研2023-04-06 2020

-

滚珠螺杆在航天工业领域中的重要性2023-11-20 947

-

大研智造激光锡球焊接技术:航空航天工业的新焊接解决方案2024-07-23 995

全部0条评论

快来发表一下你的评论吧 !