一种实现工业化的超快闪蒸回收废旧石墨的方法

描述

研究背景

废旧锂离子电池的数量正在不断增加,大多数研究都聚焦于过渡金属的回收,从而忽视了石墨负极的再生回收。而文章使用了一种超快闪回再生石墨负极的方法,回收了宝贵的电池金属资源。选择性焦耳加热仅适用于几秒钟,可以有效分解电阻性杂质,产生的无机盐,包括锂、钴、镍和锰,可以使用稀释的酸(0.1 m HCl),可以轻易地从闪蒸后的石墨中进行回收。

成果简介

近日,莱斯大学James M. Tour教授通过使用选择性焦耳加热,对废旧石墨进行了再生,闪蒸后的石墨保留了石墨结构,并涂有固体电解质相间界面衍生的碳壳,有助于提高初始比容量,优越的速率性能和循环稳定性。该负极在0.2℃时的回收比容量为351.0 mAh g−1,具有良好的电化学稳定性。当与LiFePO4正极耦合时,在0.5 C下循环400次后,容量保持率为77.3%,同时在2023年初这种方法在工业上扩大到每天1吨的处理量。该工作以“Flash Recycling of Graphite Anodes”为题发表在Advanced Materials上。

研究亮点

1)选择性焦耳加热有效的分解SEI中杂质,使用0.1 m HCl的稀盐酸可以高效回收负极中残留的过渡金属如锂、钴、镍与锰等

2)闪蒸回收的负极保留了石墨结构,并涂有其表面固体电解质相间界面衍生的碳壳,有助于提高初始比容量,具有优越的速率性能和循环稳定性。

3) 现有石墨生产和回收方法的生命周期分析表明,闪蒸回收可以显著降低总能耗和温室气体排放。

4)该方法可以扩大至工业中实施,到2023年初,闪蒸焦耳加热方法正在工业上扩大到每天1吨,预计到2024年处理废旧石墨可达到每天100吨。

图文导读

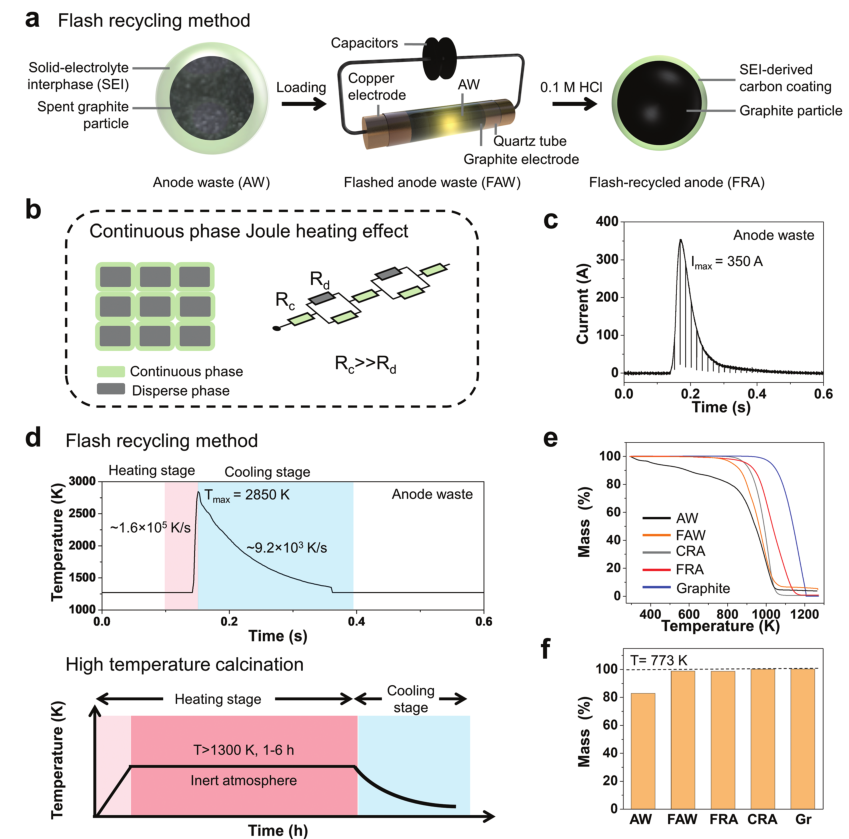

闪蒸焦耳加热回路中的电容器组用于向负极废反应物提供≈1秒的电热能量(图1a)。与石墨颗粒相比,SEI层和其他杂质具有电阻性。因此,可以根据焦耳定律(图1b)实现选择性电热效应,导致这些界面连续相电阻层分解,形成简单无机盐和金属氧化物纳米颗粒。这种闪过的产品被称为闪过负极废料,包括一层紧密接触的碳涂层,以及嵌入的纳米颗粒,它们在超快处理过程中被保存下来。这些简单的无机化合物包括电池金属资源,如Li和Co,它们在0.1 m HCl中高度溶解,提高了金属回收的整体效率。

图1。石墨负极的闪蒸回收。a) AW的闪蒸流程和b)多相系统中电阻依赖性焦耳热效应的示意图。c)闪蒸回收过程中对应的电流-时间曲线。d)闪蒸回收与常规高温煅烧的一般流程及实时温度曲线。e)不同石墨负极的TGA热图。f) T = 773 K时不同石墨负极的剩余质量与298 K时初始质量的比值。AW:负极废料。FAW: 闪蒸废料。FRA:闪蒸回收负极。CRA:煅烧回收负极。Gr:石墨。

为了评估闪速回收过程中这些电阻性杂质的去除情况,使用了热重分析(TGA),因为SEI、粘结剂、石墨和无机盐的热稳定性是不同的(图1e)。对于未经处理的负极废料,在773 K时质量损失约为17.3 wt%(图1e),其中包括插层电解质、粘结剂和SEI层的去除。

闪蒸反应后,质量损失急剧下降。闪蒸回收负极的重量损失≈1.4 wt%可以忽略不计。在1323 K氩气下煅烧1 h制备的煅烧回收负极也观察到类似的结果,在773 K时,最小质量损失<0.1 wt%。T50反映了发生50% wt%失重的温度,可用于评价负极材料的热稳定性。闪蒸回收负极的T50≈1033 K,比废弃负极和煅烧回收负极的T50≈90 K,表明闪蒸回收方法提高了石墨的稳定性。

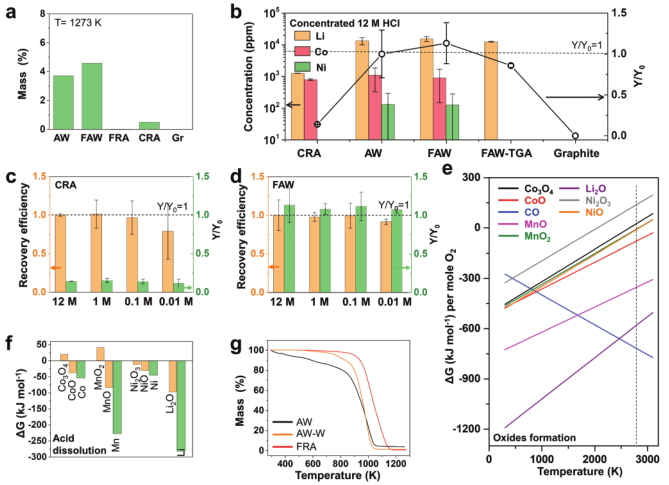

图2。负极废料金属离子浸出试验。a) T = 1273 K煅烧后不同石墨负极的剩余质量与298 K初始质量之比。b) 12 m浓HCl处理后不同石墨负极的各种金属离子总量和总金属离子过剩产率Y/Y0。样本数N = 3,柱状图表示运行之间的标准导数,下同。虚线表示Y/Y0 = 1,其中Y0为未经处理的负极废料金属离子总量,Y为各种石墨负极金属离子总量。c)不同浓度HCl处理CRA总金属离子的回收率和超额产率Y/Y0。d)不同浓度HCl处理一汽总金属离子的回收率和超额产率Y/Y0。e)一氧化碳和各种金属氧化物的Ellingham图。虚线表示在2850 k时金属氧化物的吉布斯自由能变化和相应的酸中金属溶解反应。g)不同石墨负极的TGA热图。

在1273 K时,剩余固体的主要成分是简单的无机金属氧化物。对于闪极负极废料,无机氧化物的剩余量为≈4.5 wt%(图2a),与负极废料的≈3.7 wt%相比,其相对比例略有增加,这归因于其他有机杂质的去除。煅烧-回收负极的这一比例为≈0.5 wt%,表明大多数金属成分气化和蒸发。先前的一项研究指出,由于过渡金属的低蒸汽压,需要超高的温度(>2800 K)才能消除过渡金属及其氧化物因此,在高温处理之后,往往要进行后续的酸处理。为了从闪蒸产品中回收有价有毒金属资源,采用不同浓度的盐酸溶液进行比较。定义回收率(α)和超额收率(Y/Y0)两个因素来评价回收效果。对于一种金属(来自负极废料、闪蒸负极废料或煅烧回收负极),α是用稀酸获得的回收率相对于用浓缩12 m HCl从原始负极废料中获得的回收率,Y/Y0是从各种处理过的负极材料(闪蒸负极废料或煅烧回收负极)中获得的收率相对于使用相同酸回收程序从未经处理的负极废料中获得的收率。

图2b显示了材料中不同金属组分的绝对数量,并比较了电感耦合等离子体-光学发射光谱(ICP-OES)测定的不同回收条件和材料下获得的回收程度和超额收率。闪极负极废料中Li、Co和Ni的总浓度分别达到15 314 ppm (ppm)、898 ppm和124 ppm,≈100 ppm的过渡金属溶解会对电池的稳定性不利,因为电解质分解加速,并通过SEI阻断Li+转移。因此,完全收集这些电池金属不仅不能实现临界金属的可持续性,而且还可以实现石墨负极的再生。这些电池金属成分的浓度与负极废料相似,但比煅烧回收负极高出≈13倍(图2b)。直接高温煅烧导致这些金属蒸发,这些金属在下游凝结,可能对下游设备具有腐蚀性。因此,在煅烧回收负极中,在不同的HCl浓度下,可以收集到总金属离子的<15%(图2c)。这一结果与图1e所示的TGA结果一致。

与12 m HCl相比,0.01-1 m的稀HCl能有效地从闪蒸废液中提取金属离子;0.1 m HCl的平均回收率达到>99%(图2d)。当使用0.1 m HCl时,从闪蒸负极废料中回收的金属离子总量也高于从未处理的负极废料中回收的金属离子总量,平均超额收率为1.11,这表明从闪蒸负极废料中可以多收集11%的金属离子。用稀释的酸(如0.1 m HCl)代替闪蒸负极废料的浸出效率的提高归因于闪蒸焦耳加热处理。超快电热过程将温度提高到≈2850 K,将电池金属从复杂的有机基质中释放出来,生成简单的无机化合物,同时将金属化合物从高价态降低到低价态或金属。与高价态化合物相比,金属和低价态化合物的酸溶解反应吉布斯自由能变化(ΔG)值更大(图2f),具有更高的热力学溶解度,因此,传统的湿法冶金方法往往需要浓酸处理或额外的还原剂才能获得较高的金属回收率。

这也可以解释未经处理的负极废料的ph依赖性溶解度和使用稀酸溶液(例如0.1 m HCl)时闪蒸负极废料的过量产率。在用0.1 m HCl冲洗闪蒸负极废料后,闪蒸回收负极在1273 K时没有明显的固体(<0.1%)残留(图2g)。TGA结果用于测定稀酸处理后的剩余质量比。773 K时仍有≈5.3 wt%的质量损失,1273 K时无机残基的残留量约为≈1.4 wt%(图2g),表明SEI等的溶解不完全,杂质用直接稀酸处理。可能的原因是这些晶体嵌在SEI的聚合物基体中,阻碍了酸的溶解,导致浸出效率低。综上所述,废旧锂电池的负极废料可以作为收集电池金属的替代品。闪速焦耳加热反应促进了这些金属从负极废料中的酸性溶解,因为它们从复杂的有机基质中释放出来,并热还原为低价态对应物。

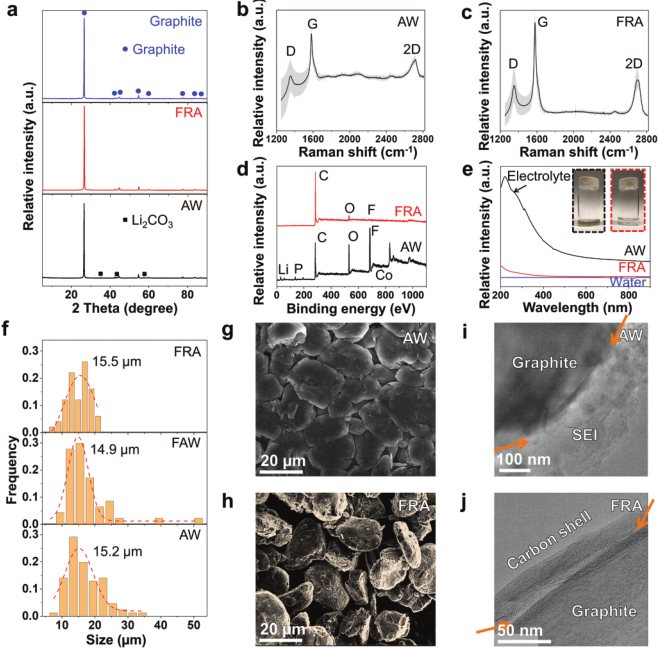

图3。闪蒸再生石墨负极的表征。a)商品石墨(蓝色)、FRA(红色)和AW(黑色)的XRD晶体结构。b) AW和c) FRA的统计拉曼光谱。黑线和灰色阴影分别代表100个采样点的平均值和标准差。d) FRA(红色)和AW(黑色)的XPS表面组成。e) FRA(红色)和AW(黑色)水浸溶液的UV-vis光谱。光学图像分别显示了由AW(黑框)和FRA(红框)得到的黄色溶液和透明溶液。f)基于至少50种不同石墨颗粒的SEM确定的AW、FAW和FRA的尺寸分布。g) AW和h) FRA微粒的SEM图像。i) AW和j) FRA微粒的TEM图像。

闪蒸回收负极和负极废料的晶体结构与商业石墨进行了比较,见图3a。未处理的负极废料保留了石墨结构,同时可以观察到其他无机盐的积累,包括LiF和Li2CO3。未经处理的负极废料的拉曼光谱显示存在明显的荧光凸点,而在商业石墨中可以观察到D、G和2D带(图3b)。这些荧光凸起可能是由SEI层在石墨纳米颗粒表面的堆积引起的,在闪蒸焦耳热处理后荧光凸起消失。从不同石墨材料的100个采样点采集平均拉曼光谱。闪蒸回收负极的平均D/G和2D/G强度比分别为0.14和0.56(图3c),分别反映了缺陷和石墨质量它们与商业石墨的值相似(ID/IG≈0.12,I2D/IG≈0.57)。相反,煅烧回收负极的ID/IG值较高,为≈0.29,I2D/IG值较低,为≈0.44。这些结果表明,闪蒸回收法能较好地保持石墨的本体结构和质量,同时避免了额外缺陷的形成。

X射线光电子能谱(XPS)可以反映各种元素的变化,未处理的负极废料富含C (41.8%), F(26.1%),金属(Li, Co, Mn, Ni, 18.2%), O (12.9%), P(1.9%)(图3d)。光谱的反褶积揭示了有机物质、金属氟化物和碳酸盐的存在。与闪蒸负极废料相比,闪蒸回收负极的金属含量检测不到,说明0.1 m HCl浸出能有效提取金属。这一结果与ICP-OES分析一致。焙烧回收负极的C含量也很高(92.8%),表面其他元素F(1.1%)和O(6.1%)含量也降低了。用于对比的商用石墨表面C值为98.6%,略高于煅烧回收负极和闪蒸回收负极,UV-vis光谱进一步证实了未处理负极废料上原有有机SEI和电解液残渣的去除。将未处理的负极废料分散在去离子水中后,上清液呈黄色,在≈220 nm处有一个宽的吸收峰(图3e),这可能是氧化的碳酸盐电解质和有机SEI的结果。

相比之下,以相同浓度(≈5 mg mL−1)分散在水中的闪蒸回收负极产生透明无色的溶液,并且没有明显的吸收峰。在相同浓度的水中分散的煅烧回收负极也观察到类似的结果。粒径分布基于至少50种不同的微粒。在闪蒸回收过程后,平均粒径(≈15µm)没有明显变化(图3f)。对于未经处理的负极废料,石墨微粒通过有机粘结剂结合在一起(图3g),而在闪蒸回收过程后观察到单个石墨微粒(图3h)。该结果表明,采用闪蒸回收法可去除有机粘结剂。采用高分辨率透射电子显微镜(HR-TEM)对其表面结构变化进行了分析。对于负极废料(图3i),石墨微粒外有一层非晶态层,平均厚度≈145 nm。在非晶态层内嵌有少量Li2CO3小晶体,符合SEI结构的镶嵌模型。

可以识别出在未经处理的负极废料SEI层中由金属元素形成的最外层区域。尽管这些金属纳米颗粒被闪蒸后的碳层所捕获,但它们可以通过用0.1 m HCl稀释的酸冲洗材料来去除。这远远低于通常用于负极废物回收的3 m HCl浓度。对于闪蒸回收负极(图3j),在没有金属纳米颗粒的情况下可以区分碳壳。

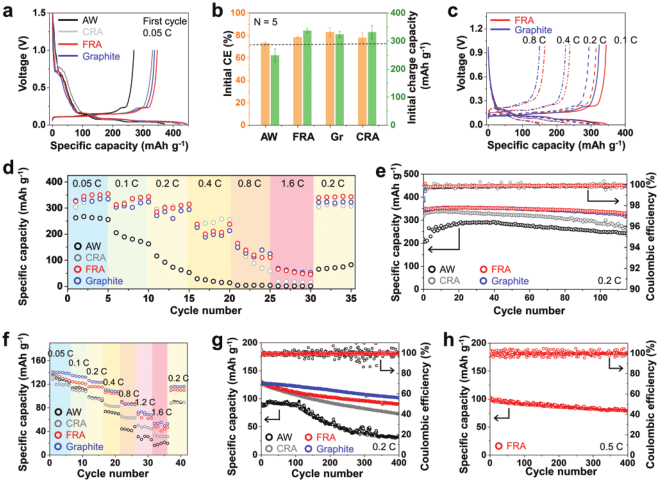

为了评价闪速回收方法的有效性,测试了各种负极材料的电化学性能,包括体电阻率、初始库仑效率(CE)、倍率性能和电化学稳定性。在充放电过程中,由于SEI的积累和表面非晶化引起的极化积聚是负极失效的主要原因之一。从负极废料到闪蒸回收负极的体积电阻率显著≈81%的下降表明了电阻性SEI、有机粘结剂和电解质残留物的分解。这一结果与煅烧回收负极的结果相似,与未处理的负极废物相比,体积电阻率降低了约89%。所测负极的面容量≈2.0 mAh cm−2。未处理负极废料的电荷比容量≈269 mAh g−1,比闪蒸回收负极的电荷比容量≈78 mAh g−1小。在0.5-1.5 V (vs Li/Li+)时,溶液组分(包括溶剂和盐阴离子)的还原和SEI的同时增长在此范围内,闪蒸回收负极的容量贡献≈43 mAh g−1,小于未经处理的负极废物(≈47 mAh g−1)和煅烧回收负极(≈56 mAh g−1)。

图4。闪蒸回收负极的电化学性能。a) 0.05 C时AW(黑色)、CRA(灰色)、FRA(红色)和商用石墨(蓝色)的第一循环电压分布。面积容量≈2.0 mAh cm−2。b) AW、FRA、商品石墨、CRA的初始CE和电荷容量统计结果。样本数N = 5。虚线代表石墨设计容量的80%。c)商业石墨(蓝色)和FRA(红色)在不同速率下的电压分布。d) AW(黑色)、CRA(灰色)、FRA(红色)、商用石墨(蓝色)的速率性能。e) AW(黑色)、CRA(灰色)、FRA(红色)和商用石墨(蓝色)在0.05℃循环5次后,在0.2℃下的循环性能。f) LiFePO4正极AW(黑色)、CRA(灰色)、FRA(红色)和商用石墨(蓝色)的速率性能。g)使用LiFePO4正极的AW(黑色)、CRA(灰色)、FRA(红色)和商用石墨(蓝色)在0.2 C时的循环性能。h)使用LiFePO4正极的FRA在0.5 C时的循环性能。

利用闪回法提高扩散系数,恢复了Li+的插层和脱插层动力学,缓解了循环极化,降低了过电位,特别是在较大的速率下(>0.5 C),不同速率下各电极的电压分布如图4c所示。当速率分别为0.05、0.1、0.4和0.8 C时,闪蒸回收负极的平均比容量分别为345.3、329.9、218.6和129.1 mAh g−1。这一结果表明,相对于未经处理的负极废料,其速率性能得到了增强,与我们工作中商业石墨的值以及在相似电流密度下循环时,先前文献中再生石墨的速率性能相当。一旦速率恢复到0.2 C,闪蒸回收负极的容量为342.4 mAh g−1。虽然在低速率(<0.5 C)下,煅烧回收负极的比容量与闪蒸回收负极和商业石墨的比容量相似,但在高速率下,煅烧回收负极的比容量明显损失,过电位增加(图4d)。

各种负极材料的循环稳定性对比如图4e所示。闪蒸回收负极在0.2℃时的容量为351.0 mAh g−1,100次循环后仍能保持335.9 mAh g−1,接近商业石墨的电化学稳定性。然而,煅烧回收负极在100次循环后的衰减速度更快(≈17%)。因此,闪蒸回收负极在电化学循环过程中比煅烧回收负极更稳定,这是由于闪蒸回收负极的体结构稳定,闪蒸回收过程在负极表面形成了石墨烯壳(图1e)。

以LiFePO4为正极进行全电池测试。闪蒸回收负极的倍率性能有所改善(图4f),这与上述半电池测试一致。未处理的负极废料的比容量≈94.9 mAh g−1,稳定性较差,在0.2 C下循环400次,平均每循环容量衰减0.17%(图4g)。闪蒸回收负极和煅烧回收负极的比容量分别为131.1和129.8 mAh g−1。然而,闪蒸回收负极具有更好的电化学稳定性,每循环衰减0.078%(图4g)。

焙烧回收负极和商业石墨的衰减值分别为每循环0.11%和0.055%。闪蒸回收负极在0.5℃循环400次后的容量保留率约为77.3%(图4h),表现出良好的稳定性。因此,闪蒸回收负极在经过闪蒸回收处理后,可以与不同的负极材料兼容。

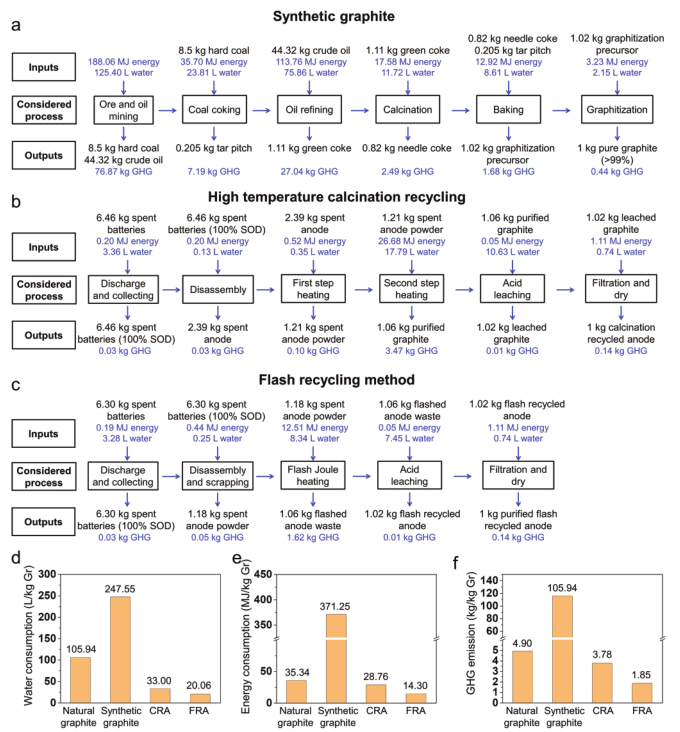

通过比较了四种方法:1)用硬煤和原油制备合成石墨,2)用高温煅烧法制备的煅烧-回收负极,3)用这里所述的闪速回收法制备的闪速回收负极,以及4)用开采矿石制备的天然石墨。工艺流程图如图5a-c所示在高温煅烧和闪蒸回收方法中使用的废电池的情况下,采用了截止方法。因此,废电池对环境的影响与先前的产品有关,它们被认为是没有相关负担的电池废物。此外,假设电池级石墨的使用和寿命结束阶段是相同的,而不考虑生产途径。因此,LCA被用于研究不同的生产过程。

LCA的结果表明,与石墨生产法和高温煅烧回收法相比,闪速回收法在水和能源消耗以及温室气体排放方面显著降低(图5d-f)。与合成石墨生产方法相比,闪速回收方法可降低回收成本约85%,温室气体排放量约98%,用水量约92%,能源使用量约96%。大幅减少的原因是取消了开采、精炼和煅烧步骤,这些步骤占合成石墨生产方法能源和水消耗的约80%。在比较闪蒸回收方法与天然石墨生产方法时,也观察到类似的改进。该方法可使温室气体排放量减少约62%,用水量减少约81%,能源使用量减少约60%。

与高温煅烧回收方法相比,闪速回收方法可减少51%的温室气体,减少39%的水和50%的能源。闪蒸回收法能量降低较大,主要原因是采用了超快电热法,在<1 s内直接将石墨材料的温度提高到≈2850 K,可以分解并去除废旧负极材料上积累的阻性杂质。此外,由于焦耳定律的高能量效率进一步凸显了使用闪蒸回收法的优势。

图5。闪料回收过程的经济环境分析。a-c)各种电池级石墨生产路线的工艺流程图,显示包括所有考虑的输入和输出在内的生命周期库存。附带的输入和输出用蓝色字体显示,以区别于显式的输入和输出。a)合成石墨生产。b)高温煅烧回收。c)闪蒸回收法。d)生产1公斤石墨负极材料的用水量,e)能源消耗,f)温室气体排放量(GHG)

总结与展望

开发了一种从未经处理的阳极废料中回收石墨阳极的超快闪光回收方法。焦耳加热效应导致电阻性SEI的热分解,同时在石墨微粒周围形成碳壳。保留了固有的三维层状石墨芯结构。通过0.1 m HCl的后处理,可以很容易地从闪蒸负极产品中回收金属Li、Co、Ni和Mn。该阳极在0.2℃时的回收比容量为351.0 mAh g−1,具有良好的电化学稳定性。当与LiFePO4正极耦合时,在0.5 C下循环400次后,容量保持率为77.3%。

到2023年初,闪光焦耳加热方法正在工业上扩大到每天1吨,到2024年的目标是每天100吨,闪光回收有可能解决废弃锂的积累。同时,闪蒸回收方法为阳极废料回收提供了一种更环保、更有利可图的方法。

审核编辑:刘清

-

新型工业化物联网平台是什么2024-12-16 896

-

直接快速高温修复废旧石墨的方法2023-07-04 2968

-

一种用于废旧LIB的闭环回收策略2022-08-12 1661

-

如何去实现一种石墨烯CMOS技术?2021-06-17 3594

-

石墨烯的最新研究成果,提出一种回收塑料废弃物的方法2020-11-20 3620

-

废旧线路板怎么回收处理2020-08-16 7334

-

街头电池回收箱只是一种摆设?2010-03-23 763

-

废旧电池回收方法2009-12-17 7251

-

专注废旧铅酸蓄电池环保回收 建立高效废电池工业处理模式2009-12-07 1459

-

废旧电池回收利用2009-11-09 803

-

废旧电池回收的现状及意义是什么?2009-11-02 2421

-

废旧电池的简单回收方法2009-10-22 1123

-

废旧电池回收及废旧电池的处理相关知识2009-10-20 2143

全部0条评论

快来发表一下你的评论吧 !