800V的扁线技术:厚漆膜 VS PEEK

电子说

描述

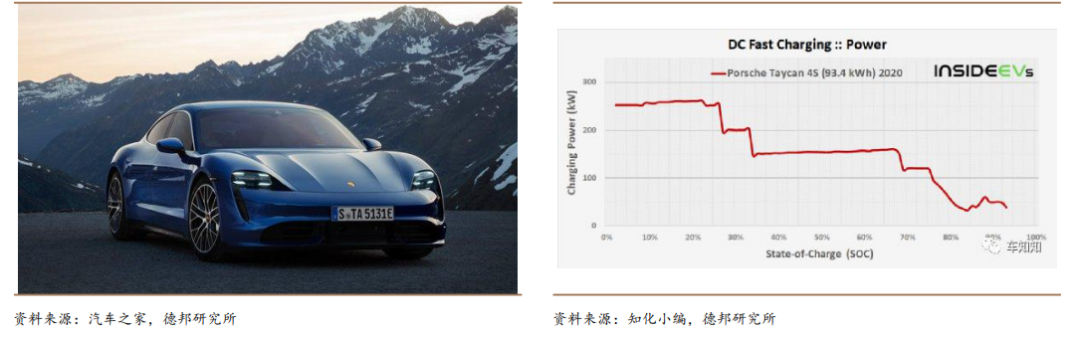

800V被认为是下一代电动车必经之路,2019年保时捷发布全球首款800V车型Taycan。现代E-GMP5、奔驰EVA、通用第三代纯电动平台以及大众Trinity,都选择了800V电压平台。吉利SEA浩瀚平台、广汽、奇瑞、上汽等车企都在规划800V的方案,800V成为车企新一轮竞争的制高点。

800V的核心优势是快充性能提升明显。800V电压平台搭配350kW超级充电桩所能实现的充电速度,不仅比目前常见的120kW直流快充桩要快上很多,更逐步接近传统燃油车在加油站加油的使用体验,尤其对于没有家用充电桩安装条件、充电依赖公共充电设施的用户来说是一大利好。Taycan支持800V直流快充,最大充电功率250kw,在22.5分钟内能从5%充到80%的电量。在补能焦虑依旧困扰电动车发展的背景下,如何比拼补能速度成为新的焦点,800V在这方面具有得天独厚的优势。

上图(左):保时捷Taycan

(右):Taycan 快充SOC-功率曲线图

800V能显著降低高压线束线径,减少发热,降低质量,节约线束成本。电压等级从400V提高至800V,根据最简单的P=UI,在输出相同功率的情况下,800V系统所传输的电流就更小,线缆线径和重量就可以降低,节省线束的成本及安装空间。

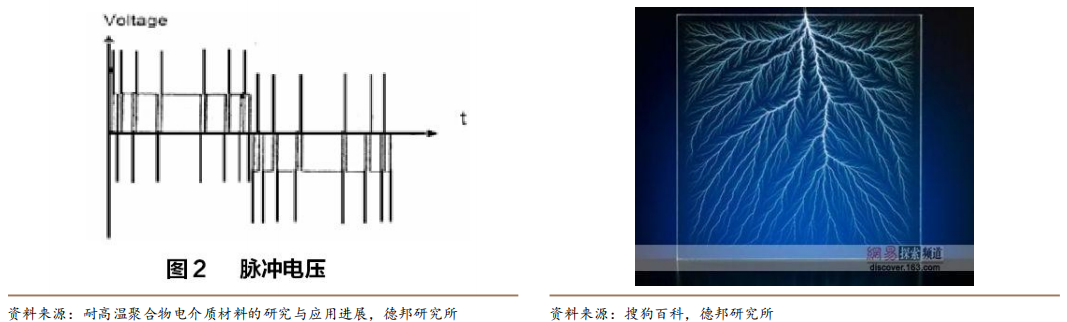

800V平台下电晕腐蚀出现概率增加,电晕腐蚀会对电机绝缘造成重大危害。电晕放电(corona discharge)是指气体介质在不均匀电场中的局部自持放电,是最常见的一种气体放电形式。通常发生在在曲率半径很小的尖端电极附近,如绕组出槽口处、绕组绝缘层内部等。电晕即气隙放电,部分能量转换为光、热、声、电磁等,会造成:

热效应局部温度升高,绝缘老化等;

机械损坏,大量带电离子“电子和正负离子”以高能量和高速度撞击,造成绝缘层机械强度降低、局部放电区域绝缘层出现麻点、麻坑、孔眼等绝缘失效问题;

化学损坏,气体局部放电形成臭氧,臭氧化学性质不稳定,易生成氧化氮,再与水蒸气反应生成硝酸,腐蚀绝缘层。

上图(左):脉冲电压

(右):电晕腐蚀

要满足800V的技术要求,主要通过两种技术路线:

厚漆膜工艺;薄漆膜+PEEK膜包工艺;

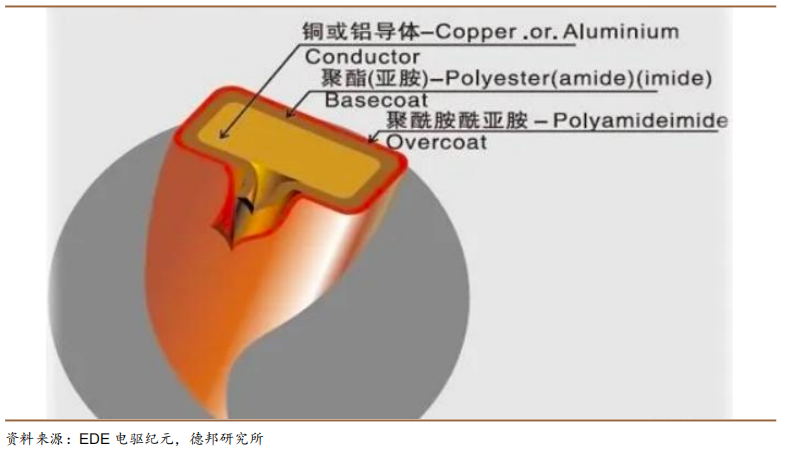

提升漆膜厚度是最简单有效的途经,漆包线的绝缘性能与漆膜厚度成正比,现在主流的新能源扁线的结构是:内层为铜扁线导体,根据扁线性能要求和使用领域不同,铜扁线导体外涂设有二层或者三层绝缘漆膜,漆膜具体包括底漆层、耐电晕漆层和面漆层。第一层为聚酯亚胺或者聚酰胺酰亚胺漆膜,第二层为耐电晕漆膜,第三层为聚酰胺酰亚胺或者聚酰亚胺漆膜。

上图:扁线道题漆膜涂层分布

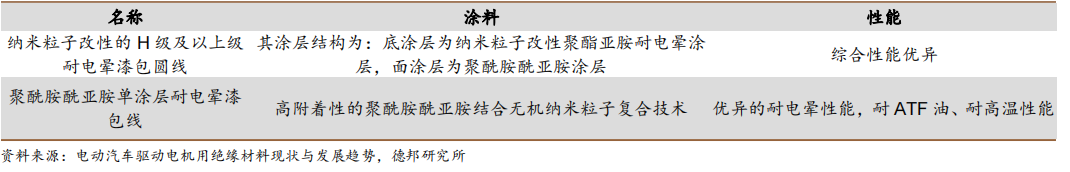

根据精达股份杨思伟的讲话,厚漆膜工艺解决电晕腐蚀主要有以下3条路线:

提高漆包线的局部放电起始电压(Partial Discharge Inception Voltage,PDIV)值:使漆包线的PDIV值高于电机运行中的过冲电压,保证不会因为局部放电而发生绝缘损耗现象。高压电机用的漆包线,通常采用介电常数低的PI漆膜,因为PDIV和介电常数呈反比关系,介电常越低PDIV值越高。另外还可以增加漆膜厚度,从而达到提高PDIV值。目前精达股份可以做到双边膜厚320μm,PDIV可达2300Vp以上。

提高漆包线的耐电晕性能:过提高漆包线的耐电晕性能来增加漆膜的寿命。它是通过延长破坏通道路径,耐电晕层可以作为放电阻挡层,降低局部放电漆膜侵蚀;有利于空间电荷的扩散,抑制空间电荷的积聚。

兼顾PDIV和耐电晕性能:用PI+P(A)I耐电晕的涂层,这样漆包线不但具有耐电晕性能同时还兼具高PDIV的特性,目前精达股份漆膜厚度可达320μm,常温可以达到2200Vp以上。

上图:耐电晕漆包线涂层材料

厚漆膜工艺有以下缺陷:

由于漆包线生产方式为多道涂覆+重复烘烤,为使漆膜达到指定的厚度,需要对原有漆包机进行改造,将几个机头合并在一起才能连续生产。改造后的漆包机产能下降,产品的单位能耗上升,同时排出的废气也大量增加;

工艺繁琐,产品需要经过三十次以上的涂覆烘烤过程,行线过长,要调整部分工艺参数:一方面,因生产中烘烤次数过多,易造成漆膜固化过度,损伤漆膜,从而影响产品性能,产品偏心度也比一般产品大。另一方面,产品在生产过程中漆包线多次往复经过导轮,也必定会对漆层造成损伤,造成产品质量下滑;

上述超厚型漆膜的设计是出于满足驱动电机线圈耐高电压和高PDIV的目的,但漆膜过厚会对其他性能产生负面影响;包括但不局限于出现漆膜柔韧性下降、驱动电机线圈绕制过程中漆膜易开裂、不能满足某些驱动电机长期在恶劣的工作环境(如高温环境)下使用等状况,从而给漆包线生产厂家及使用客户带来诸多困扰。

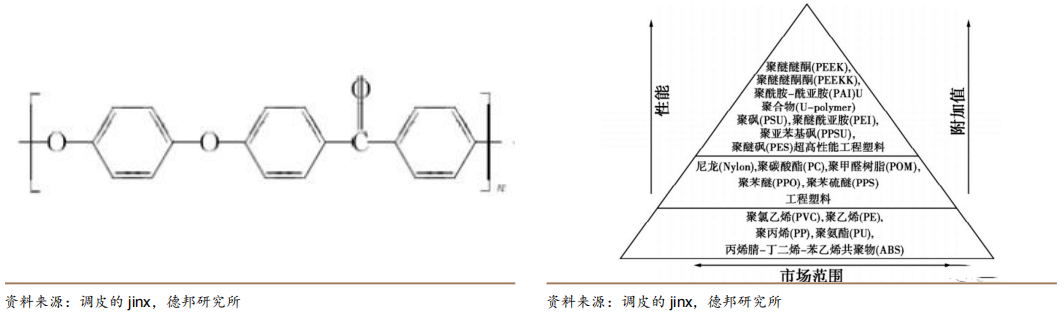

薄漆膜+聚醚醚酮(PEEK)被认为是驱动电机领域的终极绝缘方案。塑料之王PEEK具有优良的综合性能,在许多特殊领域可以替代金属、陶瓷等传统材料。该塑料的耐高温、自润滑、耐磨损、耐电晕腐蚀和抗疲劳等特性,使之成为当今最热门的高性能工程塑料之一,它主要应用于航空航天、汽车工业、电子电气和医疗器械等领域。

上图(左):PEEk 化学方程式

(右):PEEK的应用

PEEK的综合性能碾压漆包产品,电机的使用环境越严苛,PEEK的优势越明显,PEEK的优势包括:

耐高低温,持续使用温度达260℃,低温可耐受100℃;

化学性能极为稳定,各种常见溶剂中只有硫酸可溶解破坏它;

耐水、海水、蒸汽,低渗透性,低吸湿性,长期放置在湿热条件下仍能保持结构及性能稳定;

在熔融状态下具有良好的流动性,凝固后具有优异的机械性能和尺寸稳定性,使其可以通过挤出工艺一次性加工成型达到要求,降低了产品的加工难度和成本;

在较宽的频率和温度范围内保持良好的电气特性,完全满足电磁线绝缘要求;

无毒无污染,加工过程中产生的废料可完全回收,减少成本的同时环保清洁;

优异的介电强度,超高的PDIV值;

优异的稳定性,在长时间使用中,性能衰减程度小。

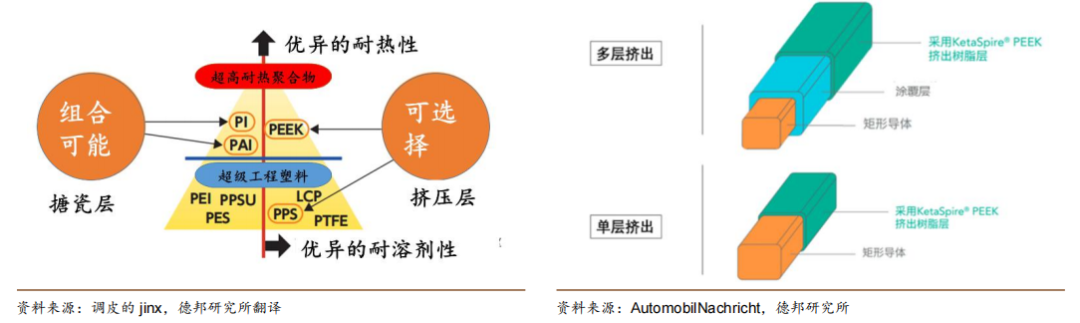

PEEK材料适合单层挤出,实现更高的功率密度。PEEK多层挤出指的是挤出到涂覆层之外,可显著提高绝缘性能;单层挤出指的是直接挤出到铜线上,无需粘接层。单层挤出可实现更薄的导线结构,从而实现更高的导线密度,从而提高驱动电机的功率密度和槽满率。

上图(左):各种材料性能对比

(右):多层挤出与单层挤出

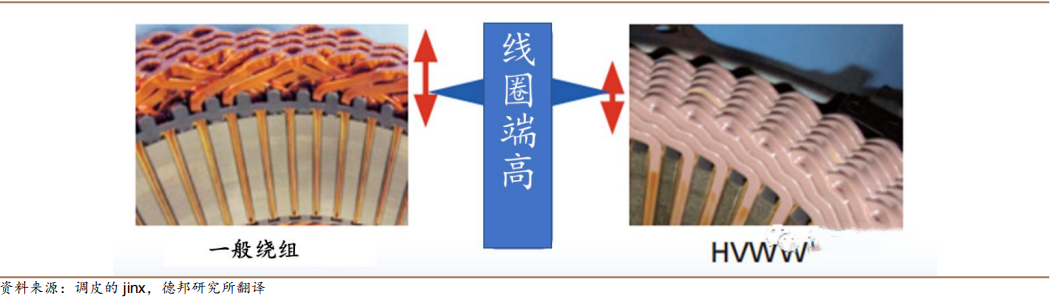

PEEK已经应用在电驱领域中,代表性产品为本田IMMD驱动电机,采用古河电工提供的HVWW高压线,与漆包线相比,PEEK采用挤出工艺可以获得更大的壁厚和更好的同心度,带来的就是更高的PDIV值和尺寸一致性。此外由于PEEK耐磨性能好,铜线之间预留的安装尺寸更小,能够实现更高的紧凑度,从而提升槽满率。

上图(左):本田IMD扁线示意图

PEEK的大规模应用主要难点:

专利限制;

成本高昂。

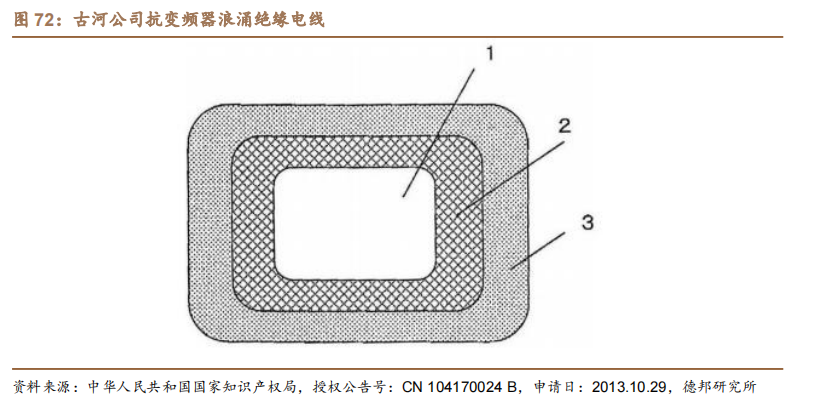

专利限制:PEEK应用的关键专利归日本古河电气工业株式会社所有。该发明提供一种抗变频器浪涌绝缘电线,其在无损高温下的绝缘性能的情况下可使绝缘层厚膜化、并具有较高的局部放电起始电压与优异的耐热老化特性。其中,在导体1的外周具有至少1层漆包烧结层2,在漆包烧结层2的外侧具有至少1层挤出被覆树脂层3,漆包烧结层2与挤出被覆树脂层3的合计厚度为50μm以上,漆包烧结层2的厚度为60μm以下,挤出被覆树脂层3的厚度为200μm以下,挤出被覆树脂层3在25℃~250℃的拉伸弹性模量的最小值为100MPa以上,将漆包烧结层2与挤出被覆树脂层3合在一起的绝缘层的相对介电常数在25℃为3.5以下、在250℃为5.0以下,漆包烧结层2在250℃的相对介电常数(ε1‘)与挤出被覆树脂层3在250℃的相对介电常数(ε2’)的关系满足(ε2‘/ε1’)>1。挤出被覆树脂层为热塑性树脂的层,作为形成挤出被覆树脂层的热塑性树脂,例如可以挤出聚醚醚酮(PEEK)。若采用这些热塑性树脂,则与上述厚度、合计厚度、以及相对介电常数、相对介电常数及在25℃~250℃的拉伸弹性模量的最小值的比相互作用,从而局部放电起始电压更进一步提高,低温下直至高温下的机械特性及高温下的绝缘性能也高度地维持,而且耐热老化特性也更进一步提高。

上图:古河公司抗变频器浪涌绝缘电线

中国企业也在研发PEEK相关产品。2021年6月11日精达股份的发明专利(一种PEEK电磁线的加工工艺)获得授权。该发明提供一种结构合理而使用可靠便捷的PEEK电磁线的加工工艺,其工艺控制点较少且步骤简化程度高,无需额外对漆包机进行改造,同时大幅度减少了废气废液的排放,降低能耗;按照该发明所提供的漆包线生产工艺所加工出的PEEK漆包线,具备了表面硬度大、耐刮擦、耐化学试剂、耐高温高压及能适应各种恶劣工作环境工作的优势,能满足现有厂家及客户对PEEK漆包线的生产加工及使用需求。

成本高昂:PEEK高昂的成本是阻碍其大规模应用的重要因素之一,PEEK的综合性能和优势碾压其他产品,但同时采购成本高昂,预计未来将首先应用在1)使用环境恶劣,对性能要求高的车型;2)对成本敏感度低的豪华车型。

审核编辑 :李倩

-

什么是800V高压架构?800V高压架构的多种方案2024-01-06 3355

-

800V上车能解决“补能”焦虑?2023-10-25 1761

-

联合电子800V电桥迎来量产2023-10-14 1509

-

基于800V技术的新型动力总成解决方案2023-09-04 1121

-

800V平台车型,电池包电压为什么不到800V?2023-08-14 4678

-

基于800V平台对电池系统提出的挑战与应对2023-08-07 2412

-

什么是800V高压系统?800V高压系统的驱动力和系统架构分析2023-05-31 4418

-

法雷奥最新800V技术产品组包含哪些?2023-03-01 1717

-

800V电池如何影响车辆设计?2022-05-07 2902

-

新能源汽车800V高压系统技术2022-03-23 6278

-

现有800V系统的普及速度2020-09-21 5514

-

Vicor推出最新800V母线转换器模块2019-06-18 3465

全部0条评论

快来发表一下你的评论吧 !