大众机器人视觉抓取问题及抓取步骤

描述

最近视觉抓件系统一直会出现抓取零件不到位的问题.下面我将分析一下问题出现的原应.

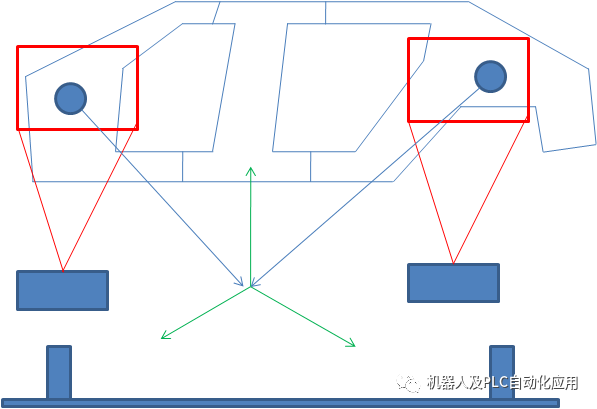

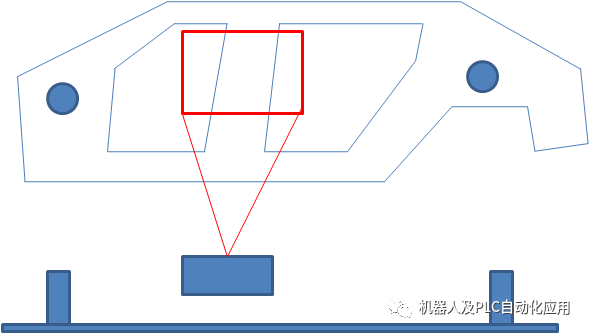

单相机测点,测量车身侧围外板B /内板B,计算出的车身整体偏差值是B柱的旋转和变化量.因此对于车身整体的变化量存在偏差.零件大的组装件容易出现这种问题.因此要区分对待侧围内板和侧围外部的抓取视觉的计算方法.

1.车身侧围内板:

应设置两个相机对应机器人抓手上的定位销附近,计算两个定位空的偏差值.由于机器人抓手是固定的所以,要计算出两空的变化对应车身坐标系的整体变化值.这样计算出的机器人BASE坐标系下的偏差值最准确,机器人的抓取效果最好。

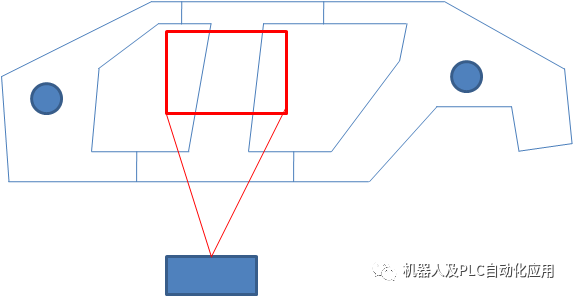

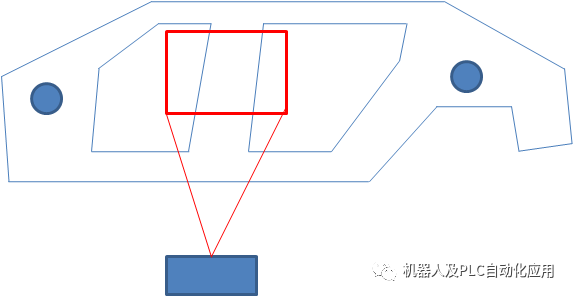

如果机器人抓手不使用定位销定位,则可以使用一个相机的方法进行粗略抓取,问题会很少。

2.车身侧围外板:

侧围外板是一个整体件,用一个相机照车身B柱是没有问题的.整体大件由于不需要搭接工艺,因此可以使用一个相机和定位销定位抓取的方法.

如何保证每次抓取零件时的位置时一致的?

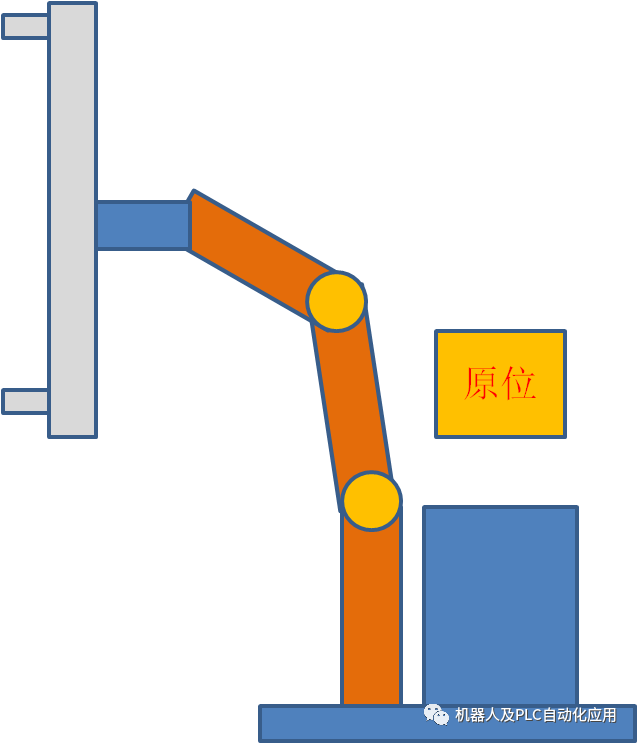

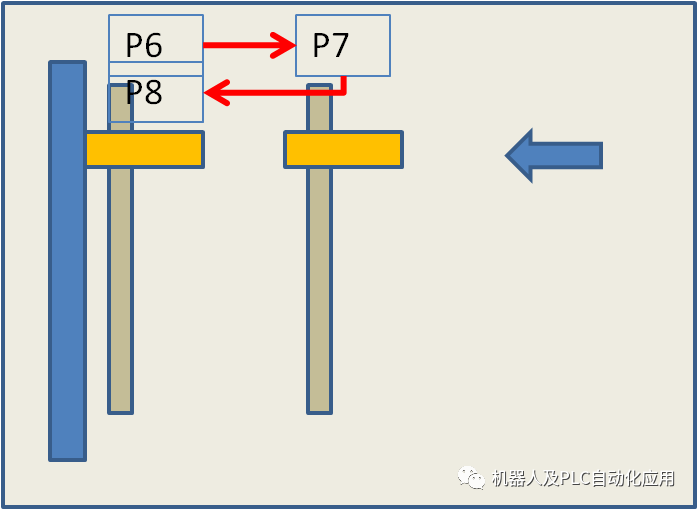

LIN SUCHEN VB=350[mm/s] RobWzg=1Base=26 Fern=M28 Vred=10% Nah=M29 P

P6 ---接触工件位置M29

LIN VB=700[mm/s] VE=0% ACC=100% RobWzg=20 Base=31 SPSTrig=5[1/100s]P

P7---返回测量位置

LIN VB=400[mm/s] VE=0% ACC=100% RobWzg=31 Base=31 SPSTrig=5[1/100s]P

P8---抓件

使用大众标准自带的USER程序.

LIN SUCHEN VB=350[mm/s] RobWzg=1Base=26 Fern=M28 Vred=10% Nah=M29 P 寻找零件

5: Tech_ Baseverschiebung Suchlauf Base 31 setzen - - - xyz-MaxWeg:- Nahsensor=M29 EIN

改变抓件点的BASE程序.

审核编辑:刘清

-

复合机器人抓取精度的影响因素及提升策略2025-04-12 825

-

基于视觉的自主导航移动抓取机器人搭建方案2023-12-19 1454

-

基于视觉的机器人抓取系统设计2023-08-19 2857

-

浅谈机器人视觉抓取的目的2023-03-30 1093

-

3D视觉无序抓取,推动智能机器人无所不在的存在2022-08-02 3362

-

基于视觉的机器人抓取系统2022-05-07 3601

-

工业机器人与视觉实训平台介绍2021-07-01 1746

-

基于机器视觉的非特定物体智能抓取系统2021-06-19 722

-

一种基于深度相机的排爆机器人自主抓取系统2021-03-12 1406

-

新算法助力机器人更轻松地抓取物体2020-03-02 1147

-

【MYD-CZU3EG开发板试用申请】基于机器视觉的工业机器人抓取工作站2019-09-18 2000

-

抓取作业机器人3D视觉系统的设计2019-07-25 9236

-

机器人抓取技术原理分析2017-09-20 2115

-

机器人与CCD2017-08-18 3653

全部0条评论

快来发表一下你的评论吧 !