SPC统计过程控制

电子说

描述

SPC是品质管理过程中非常重要的一个工具,它不是一个概念而是一种方法理论。SPC最初用于制造业,在制造业中,它可以大大减少由于返工和报废而造成的浪费,可以用于任何具有可测量输出的流程,SPC现在也广泛应用于服务行业和医疗领域。

本篇文章分享了SPC的作用、常用计数数据SPC分析——P图制作流程、控制图异常判定方法,以及我们应该如何运用SPC帮助企业改善品质。

SPC:统计过程控制什么是SPC?

SPC即统计过程控制,控制对象为产品特性或过程特性,通过数据识别过程异常。

产品特性,主要通过原材料、半成品、成品表现出来,直接体现在输出上,如矿浆浓度、H+和Cu+含量。

过程特性,主要通过人、设备、工装、工艺参数、环境表现出来,如PH、合成温度,过程特性直接影响输出的结果。

SPC的作用?

预防作用:

通过过去和现在的数据分析,识别到特殊原因,从而起到预警作用,减少因过程异常导致的损失。控制图有上下控制线,如果有异常的点,即使没有超过规格线,我们还是要预警,以减少损失。因为如果超过规格线再来预警就太迟了,那时候,大量的不良品已经产生了。

比较作用:

可以比较白晚班哪个班品质稳定、几个机台中哪个品质更稳,以及哪个改善方案更好等。

识别过程产生变异的原因:

这个要具体看是普通原因还是特殊原因造成的。如果是普通原因,根据结果有些是可接受的;相反,如果是特殊原因,那就说明过程有大问题,必须改善不可。例如,从控制图看,没有任何异常的点,但CPK就是小于1.33,这种情况就要进行分析了,看是不是要采取系统措施,如更换设备、更换材料、变更生产场地等。

如何运用SPC帮助企业改善品质

在批量生产前,我们就要评估过程能力是否充足,不充足就不能转量产。主要是避免量产后出现批量不良,导致频繁变更,从而影响公司信誉及交货。

在量产时,通过SPC提前预警,在出现不良前进行及时改善调整,避免品质事故、减少品质不良、降低品质成本。

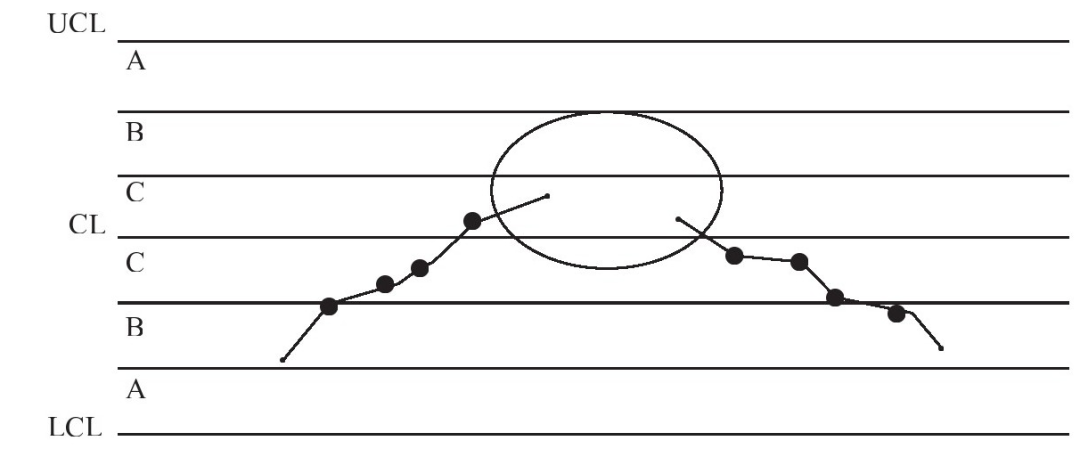

UCL/CL/LCL

通过控制图,可以帮助我们针对品质问题进行原因分析,找到失效的主要缘由,并对普通原因与特殊原因加以区别,以避免改善的盲目性。

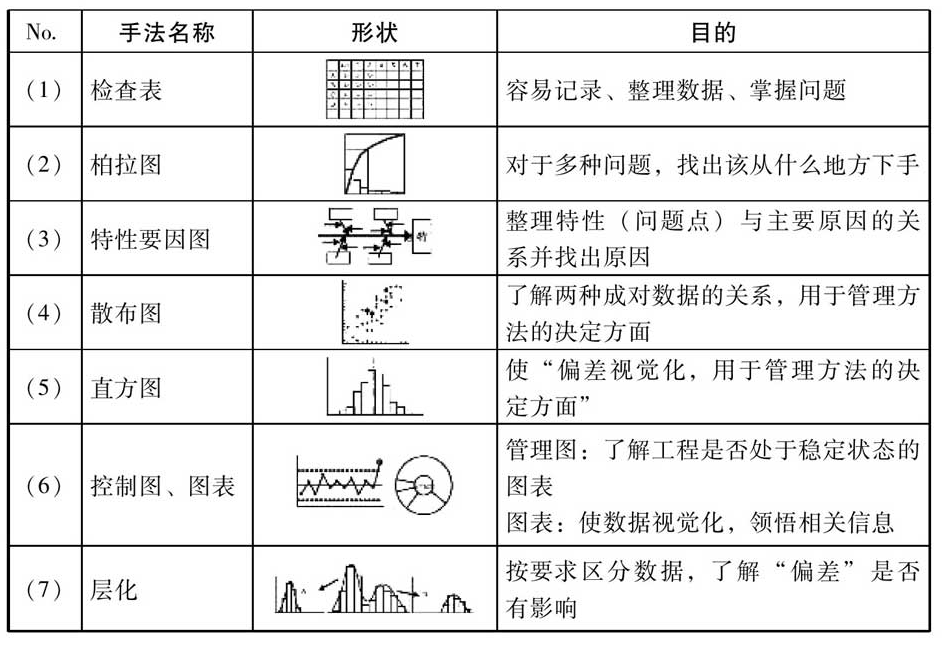

QC七大手法

常用计数数据SPC分析——P图制作流程

第一步:确定要进行不良率控制的机种或不良性质、测量工具、统计频率。如PCB导通不良率P图,一天统计一次。某某机种不良率P图,这个是所有不良性质P图。

第二步:制作P图表一般用三张纸:第一张收集数据,第二张绘制P图,第三张注明变更、异常、原因分析及对策。

第三步:检测并计算不良率,并在图上描点。

第四步:得到100个数据后,计算控制线。

第五步:删除异常的点,得到真正的控制线。

第六步:把控制线带入下张控制图,先描上控制线。

第七步:检测、描述、预警、原因及对策分析。

第八步:得到100个数据后,重新计算控制线。

控制图异常判定方法

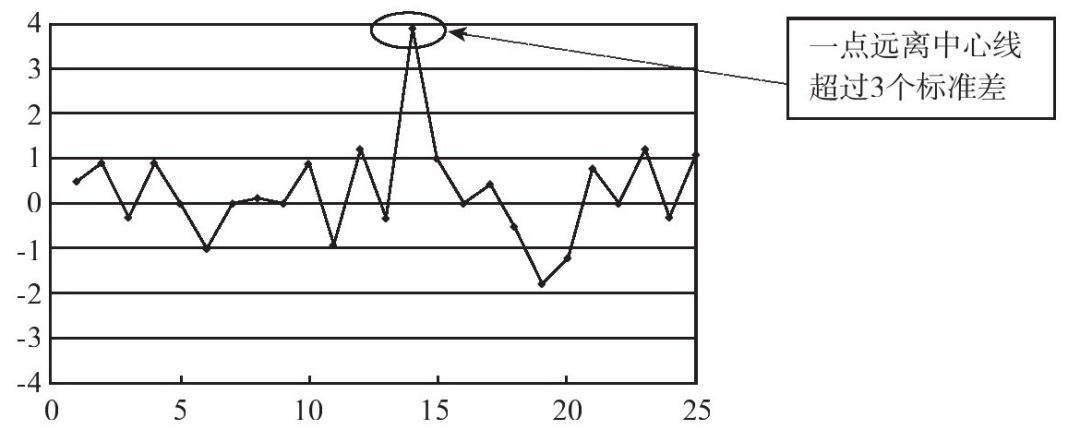

样本点落在管制界限之外

控制点异常判定图(1)

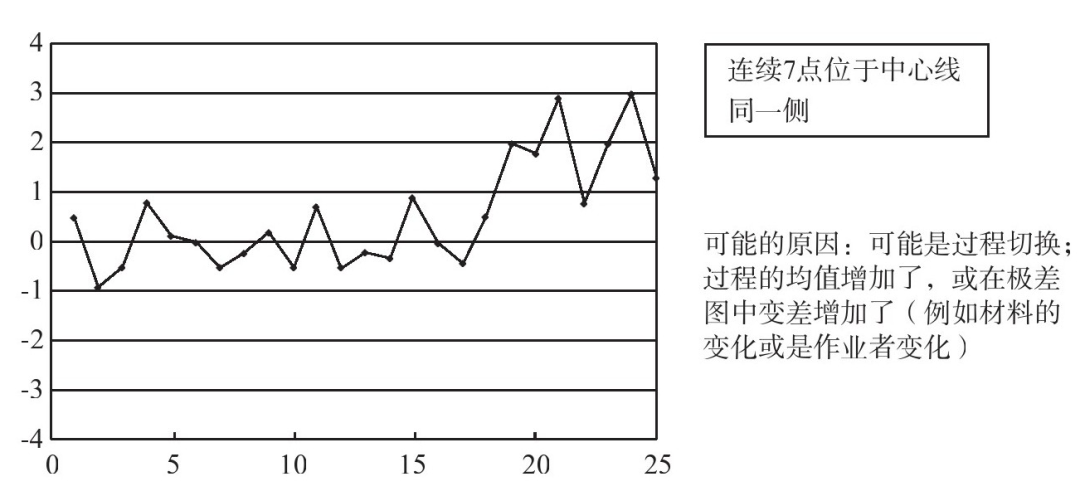

连续7点在同侧的C区或C区之外

控制点异常判定图(2)

测量结果单边的影响组装,风险极大,不能接受。出现这种情况必须进行原因分析、停止生产、采取对策。3.连续6点以上持续地上升或下降。

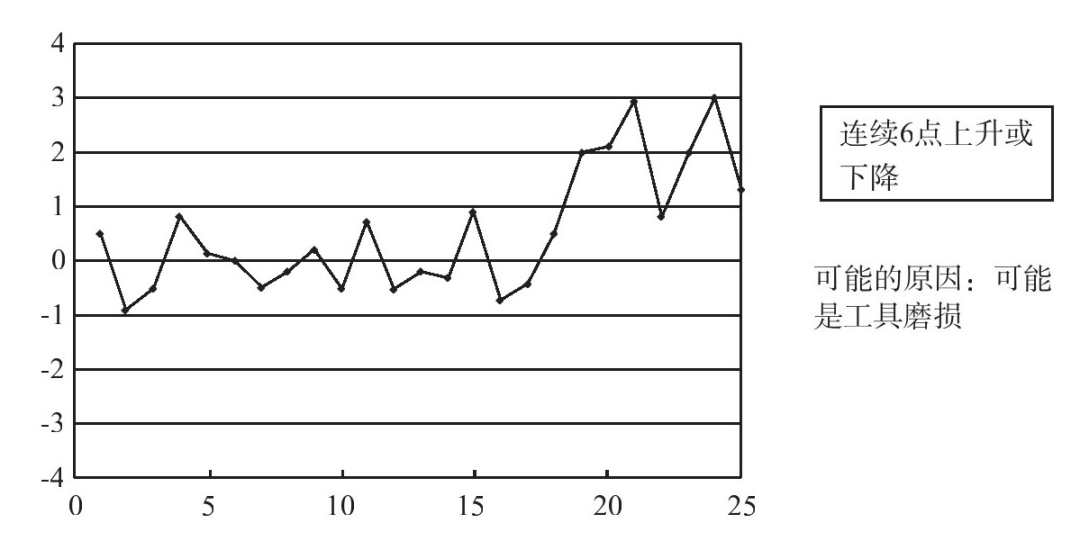

连续6点以上持续地上升或下降

控制点异常判定图(3)

可能出现螺丝松动等异常,必须停机,检讨原因。

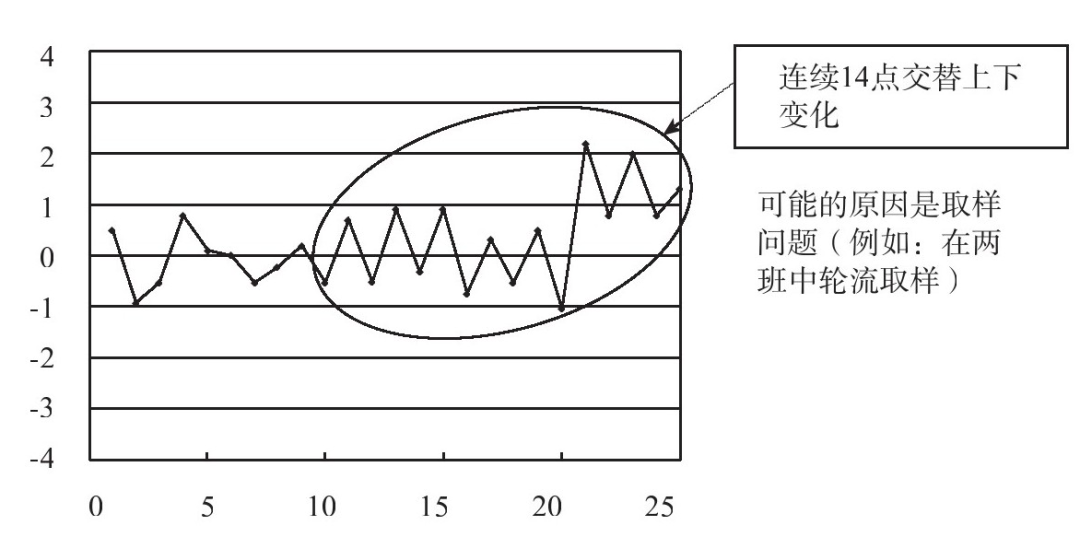

连续14点交互一升一降

一般会产生这样的疑问,这么整齐的数据会不会有假?

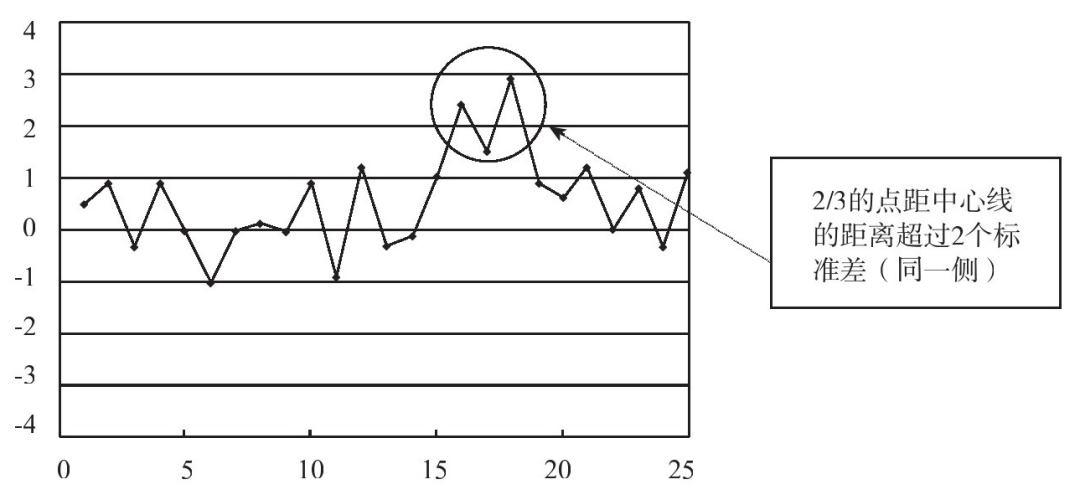

相连3点中有2点在同侧的A区或A区之外

控制点异常判定图(4)

控制点异常判定图(5)

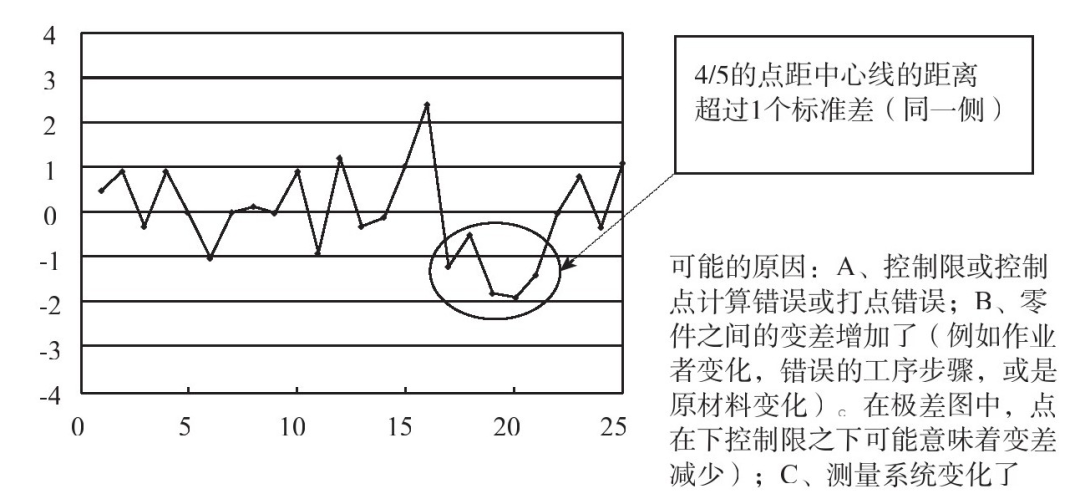

相连5点中有4点在同侧的B区或B区之外

控制点异常判定图(6)

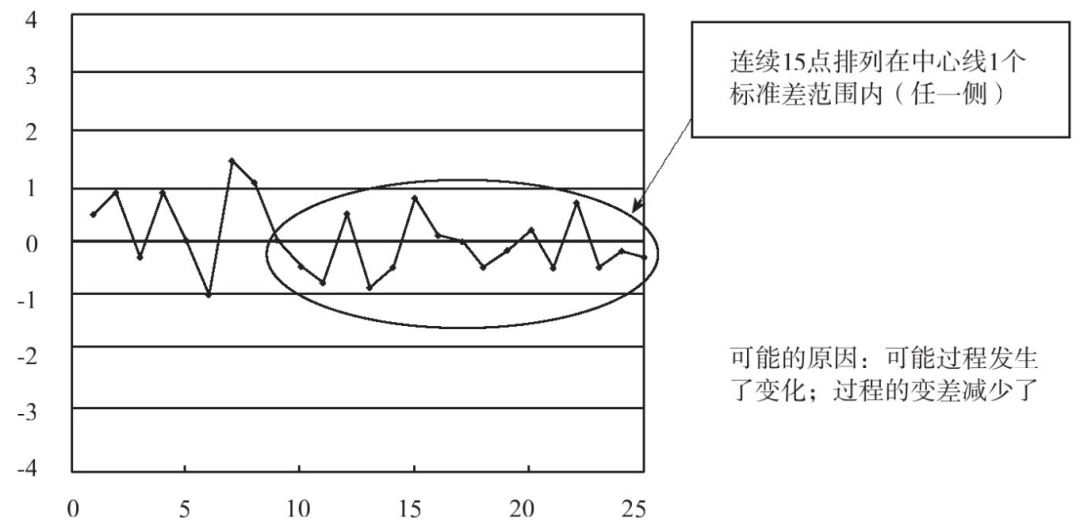

连续15点在中心线上下两侧的C区

点异常判定图(7)

过程能力太好,还是要检讨一下数据是否真实、测量系统是否异常。

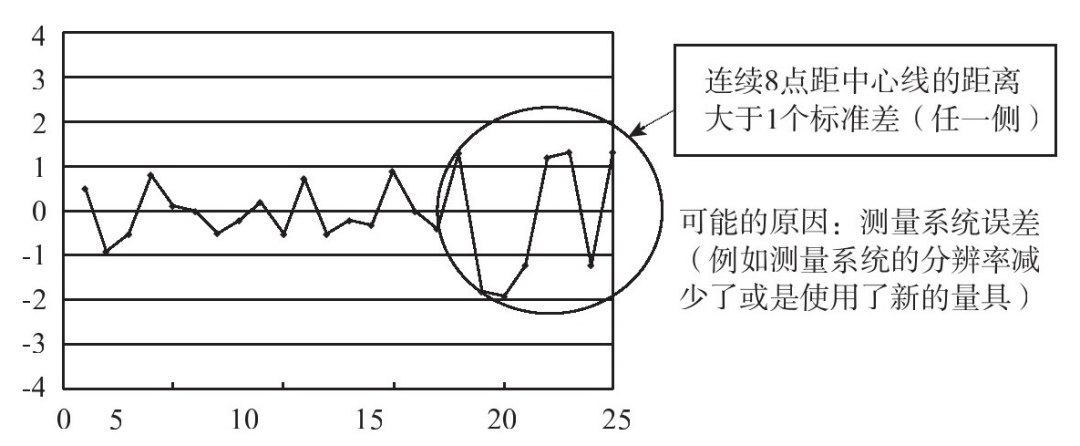

有8点在中心线之两侧,但C区并无点子。

控制点异常判定图(8)

常规判定异常的方法主要有前面提到的这五种,其他方法一般很少用到。

审核编辑 :李倩

-

深入浅出统计过程控制2016-09-24 2064

-

SPC教材(PPT培圳资料)2009-07-30 865

-

基于电子标签的SPC过程控制分析2009-08-14 872

-

什么是SPC2009-04-10 12981

-

统计过程控制SPC“见证”JMP和Minitab的差异2012-07-23 4812

-

SPC统计技术及应用PPT讲解2018-04-03 1406

-

什么是SPC统计过程控制?SPC统计过程控制的详细资料介绍2019-11-29 1545

-

LabVIEW开发技术教程之深入浅出统计过程控制的资料说明2019-12-06 1208

-

一学就会的SPC2024-03-18 1396

-

SPC控制图:告诉你生产过程质量波动的因素(SPC系统)2024-06-06 2983

-

SPC统计过程控制系统解决方案2024-06-28 1819

-

统计过程控制在预防性维护中的应用2025-09-03 869

全部0条评论

快来发表一下你的评论吧 !