被卡脖子的半导体材料(万字深度报告)

电子说

描述

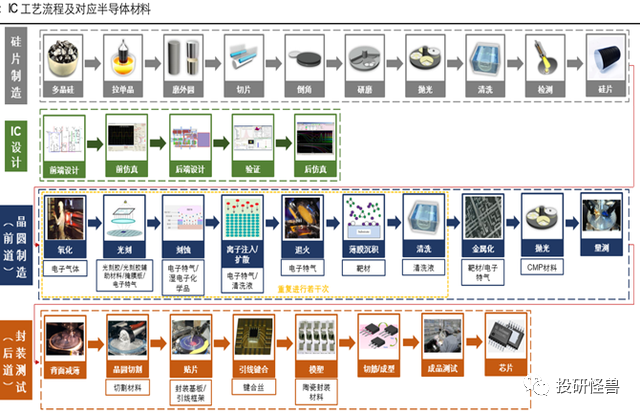

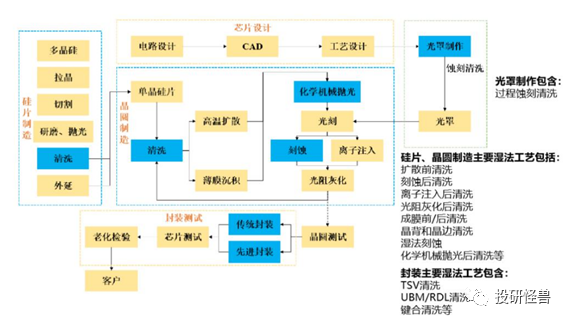

半导体生产流程:

半导体材料:

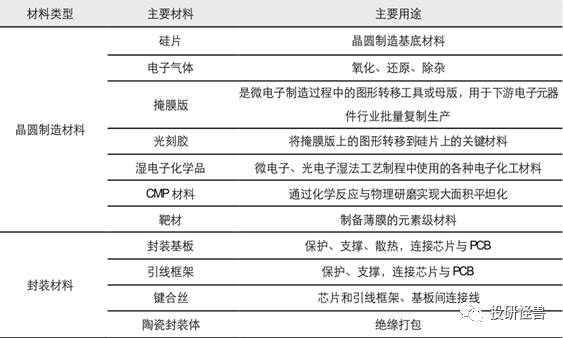

半导体材料按应用环节划分,可分为前端晶圆制造材料和后端封装材料两大类。主要的晶圆制造材料包括:硅片、电子特气、光刻胶及配套试剂、湿电子化学品、抛光材料、靶材、光掩膜版等;主要的封装材料包括:引线框架、封装基板、陶瓷材料、键合金丝、切割材料等。

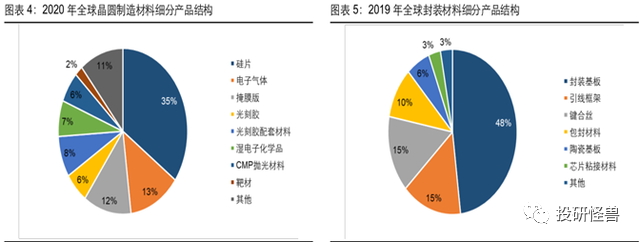

根据SEMI数据,2020年全球晶圆制造材料中,硅片占比最高,为35%;电子气体排名第2,占比13%;掩膜版排名第3,占比12%,光刻胶占比6%;光刻胶配套材料占比8% ;湿电子化学品占比7%;CMP抛光材料占比6%;靶材占比2%。

封装材料中,封装基板占比最高,为48%;引线框架、键合丝、包封材料 、陶瓷基板、芯片粘接材料分列第2-6 名,占比分别为 15%、15%、10%、6%和3%。

晶圆制造材料:

半导体硅片:

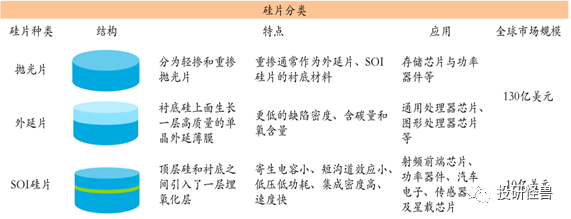

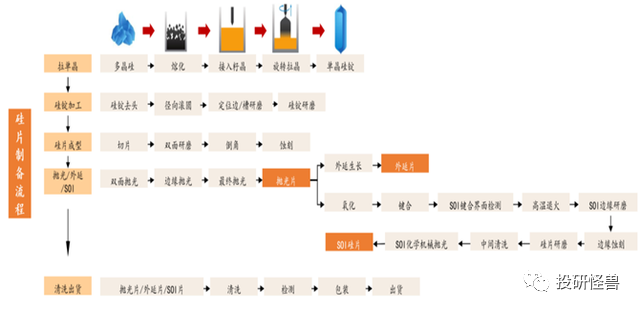

根据制造工艺分类,半导体硅片主要可以分为抛光片、外延片与以SOI硅片为代表的高端硅基材料。单晶硅锭经过切割、研磨和抛光处理后得到抛光片。抛光片经过外延生长形成外延片,抛光片经过氧化、键合或离子注入等工艺处理后形成SOI硅片。

按照尺寸分类,半导体硅片的尺寸(以直径计算)主要包括23mm、25mm、28mm、50mm(2 英寸)、75mm(3 英寸)、100mm(4 英寸)、125mm(5 英寸)、150mm(6 英寸)、200mm(8 英寸)与 300mm(12 英寸)等规格。

当硅片尺寸越大,单个硅片上的芯片数量就越多,从而能够提高生产效率、降低生产成本。300mm硅片是200mm硅片面积的2.25倍,生产芯片数量方面,以1.5cm×1.5cm的芯片为例,300mm硅片芯片数量232颗,200mm硅片芯片数量 88 颗,300mm硅片是200mm硅片芯片数量的2.64倍。

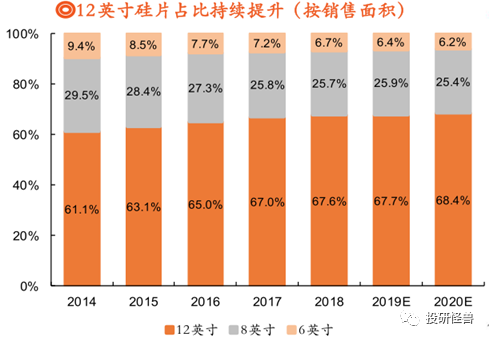

目前全球半导体硅片以12英寸为主,2020 年全球硅片12英寸占比69%,8英寸占比24%,6英寸及以下占比7%。

根据头豹研究院数据,12英寸对应3-90nm制程,产品包括手机SoC、CPU、GPU、存储、通信、FPGA、MCU、WiFi/蓝牙等;8英寸对应90nm-0.25μm制程,产品包括汽车MCU、射频、指纹识别、电源管理、功率、LED驱动等;6 英寸对应0.35μm -1.2μm制程,产品包括MOSFET、IGBT、MEMS等。

半导体硅片竞争格局:

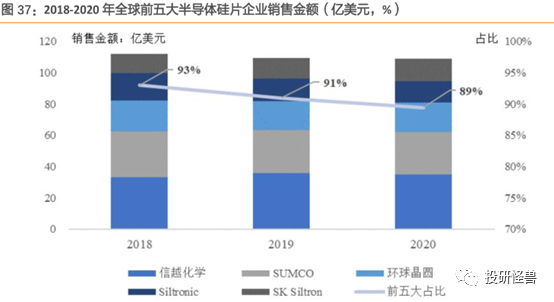

2020年,全球前五大半导体硅片企业信越化学、SUMCO、Siltronic、环球晶圆、SKSiltron合计销售额109.16亿美元,占全球半导体硅片行业销售额比重高达89.45%。2020年,沪硅产业集团市场份额上升至2.2%。

全球半导体硅片供给:

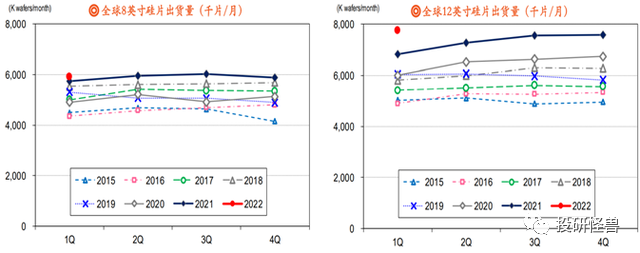

根据SUMCO统计,全球8英寸硅片2022Q1出货量约600万片/月,12英寸硅片2022Q1出货量接近800万片/月。

全球半导体需求预测:

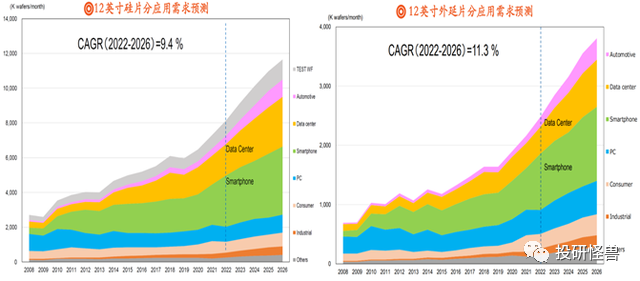

根据Sumco预测,12英寸硅片需求从2022年的800万片/月增长到2026年的1150万片,CAGR为9.4%。具体细分应用中,智能手机和数据中心仍是占比最高的下游应用,而汽车芯片是增速最快的细分应用。

国内半导体硅片公司产能:

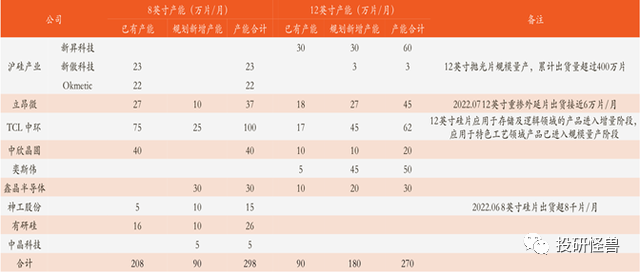

现有产能:8英寸200万片/月,12英寸90万片/月。

扩产后:8英寸300万片/月,12英寸270万片/月。

半导体硅片上游:原料和设备

设备:

从设备的采购情况看,长晶设备约占设备总投资的25%,日本Ferrotec是全球半导体级别长晶炉的龙头,在12英寸半导体硅片长晶炉领域市占率高达80%以上。国内北方华创、连城精密和晶盛机电的12英寸单晶炉虽然与国际水平仍存在差距,但技术方面的差距已在不断缩小。

原料:

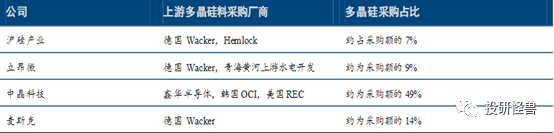

上游半导体硅片原料电子级多晶硅主要依赖进口,关键性的技术主要掌握在德国、日本和美国为首的企业手中,近年来,随着国内黄河水电(3300吨/年,国内市占率20%)、鑫华半导体(年产5000吨)、云冶芯材、洛阳中硅、宜昌南玻等企业逐步推进电子级多晶硅的研究与发展,电子级多晶硅对于海外进口的依赖正在逐渐缓解。

协鑫能源与TCL科技22年布局1万吨电子级多晶硅产能,预计2023年三季度投产,2024年三季度达产。

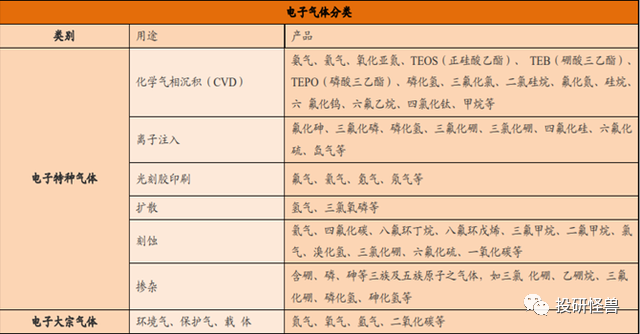

电子特种气体:

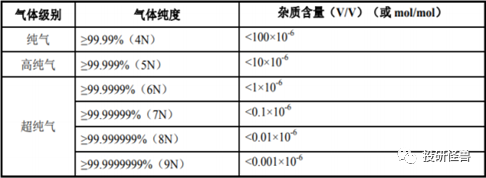

主要包括硅族气体、卤化物或卤化物气体、含硼、磷、砷特种气体作为集成电路制造的关键材料,伴随着下游产业技术的快速迭代,特种气体的精细化程度持续提高,特别是在纯度和精度方面,对特气的要求持续提高。比如在纯度方面,普通工业气体要求在99.99%左右,但是在先进制程的集成电路制造过程中,气体纯度要求在6N(99.9999%)以上。等原子的气体,以及氟碳气体,种类繁多。

衡量电子特种气体质量的指标不仅是指气体本身的纯度,还包括影响制造过程的各种关键杂质含量,如氧气、水分、金属、离子浓度、颗粒等,电子特气中水汽、颗粒等杂质会影响电子器件寿命,造成半导体线路损坏。杂质含量通常为 ppm(百万分之一,0.0001%)、ppb(十亿分之一,十亿分之一,0.0000001%)。

大宗气体中的惰性气体主要用作保护气。氢气和氧气作为还原气体和氧化气体与其他物质发生化学反应。在离子注入工艺中,用到氢化物气体作为磷源,硼源和砷源,形成P型和N型区域。在刻蚀工艺中,需要用氟化物气体作为刻蚀气体。在CVD工艺中,需要用硅烷和氯气等等。在光刻过程中需要光刻气,Kr/Ne/Ar等混合气体作为***的光源气体,另外,在清洗,氧化炉,退火等等制造过程也需要不同电子气体。

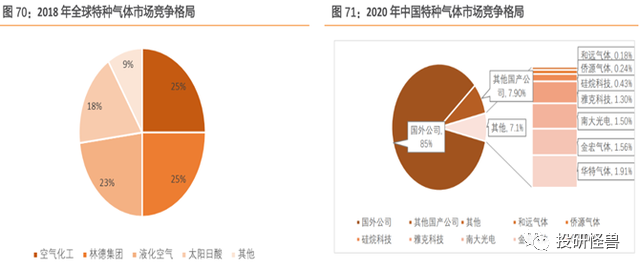

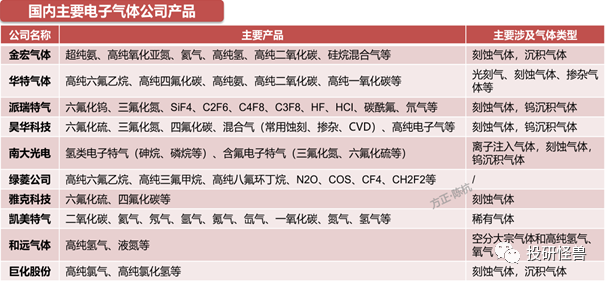

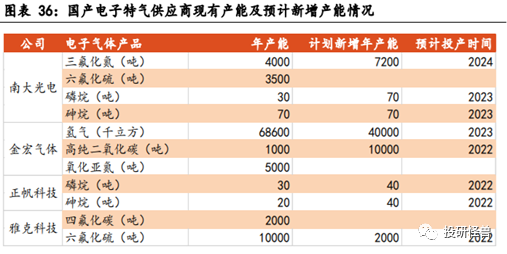

电子气体竞争格局:

目前全球市场主要被美国空气化工Air Products、德国林德Linde、法国液化空气Air Liquide、以及日本大阳日酸TAIYO NIPPON SANSO四家公司占据。

根据中国工业气体工业协会统计,集成电路生产用的特种气体,中国仅能生产约20%的品种,其余均依赖进口。目前中国国内企业所能批量生产的特种气体仍主要集中在集成电路的清洗、蚀刻、光刻等工艺环节,对掺杂、沉积等工艺的特种气体仅有少部分品种取得突破。

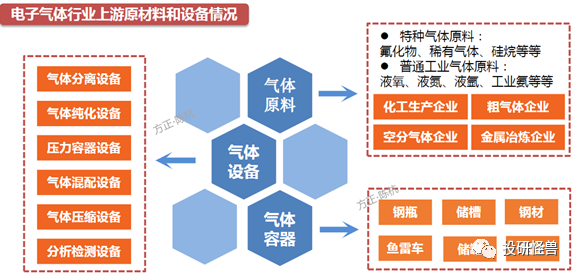

电子气体上游:原料,设备,容器

气体原料(例如氟化物和硅烷等)及化工原料(液氧、液氮等)是电子特气的主要生产原料,气体原来主要来源于上游空气气体企业、金属冶炼企业、化工生产企业以及粗气体产品企业。气体设备是电子特气的重要生产设备,主要包括分离、纯化、压力检测等设备。目前空分设备、基础化学原料供求普遍较为稳定,变动较小。随着国家对环境保护以及工业尾气排放目标的进一步明确,原材料中的工业尾气的供应也将更加充足。

光刻胶:

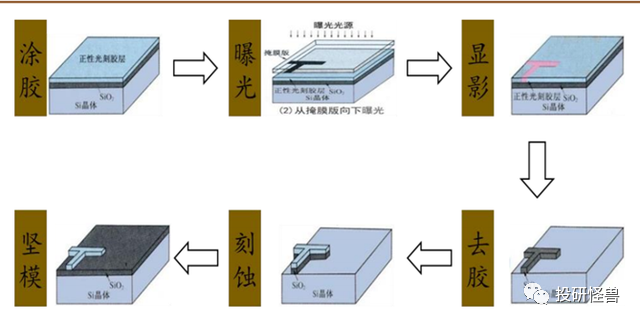

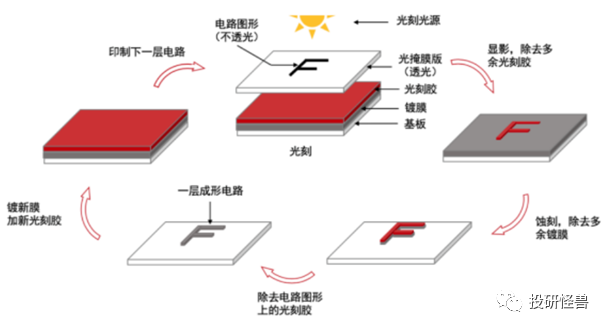

光刻胶本质是一种感光材料,也称光致抗蚀剂,主要用于微电子技术中微细图形加工。在紫外光、电子束、离子束、X 射线等照射或辐射下,光刻胶溶解度会发生变化,再经适当溶剂溶去可溶性部分,便可实现图形从掩模版到待加工基片上的转移。进一步,未溶解部分光刻胶作为保护层,在刻蚀步骤中保护其下方材料不被刻蚀,从而完成电路制作。

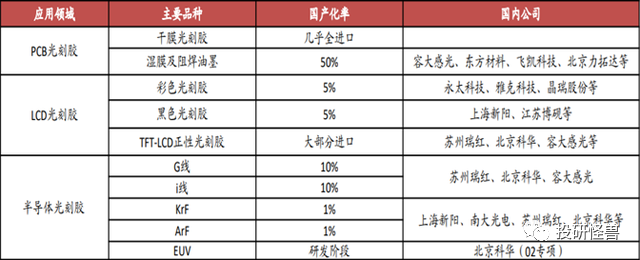

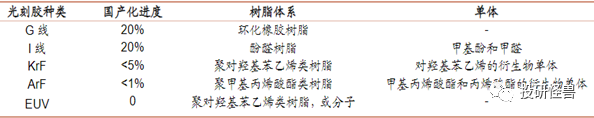

按照下游应用领域,光刻胶可分为IC光刻胶、PCB光刻胶、LCD光刻胶。IC光刻胶根据曝光波长又可分g线光刻胶(436nm)、i线光刻胶(365nm)、KrF光刻胶(248nm)、ArF光刻胶(193nm)、EUV光刻胶(13.5nm)等。

光刻胶竞争格局:

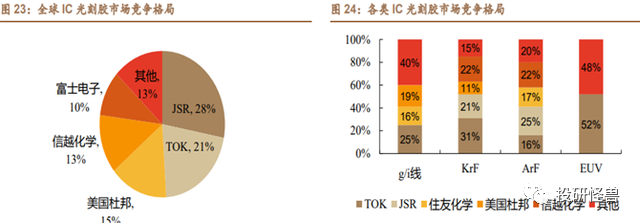

目前,IC光刻胶领域前五大厂商占据全球87%的市场份额,其中日本合成橡胶(JSR)、东京应化(TOK)、美国杜邦、信越化学、富士电子市占率分别为28%、21%、15%、13%、10%。

中国大陆半导体光刻胶高度依赖进口,本土企业在低端产品上有所突破。2020年中国大陆光刻胶市场外资企业供给占比超过70%,内资企业主要在低端g/i线光刻胶产品上有些突破,6英寸硅片自产占比约20%,KrF、ArF、EuV光刻胶国产替代任重道远。

截至2021年年初,北京科华(彤程新材)可量产g/i线光刻胶、KrF光刻胶,晶瑞电材可量产g/i线光刻胶。

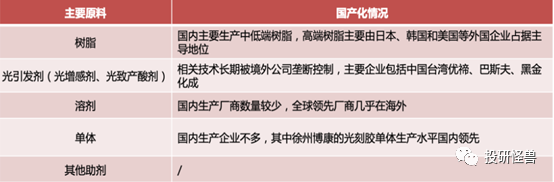

光刻胶原材料:

光刻胶主要原材料占比从大到小分别是溶剂(50%-90%)、树脂(10%-40%)、光引发剂(1%-6%)以及添加剂(<1%)。

溶剂:

目前光刻胶溶剂主要为PGMEA(丙二醇甲醚酸醋酯,简称PMA),大陆自给率较高。根据新思界产业研究中心数据,我国是全球最大的PGMEA生产国家,产能占据全球总产量的35%左右。生产企业有百川股份、瑞佳化学、怡达化学、华伦、德纳国际等。

树脂:

光刻胶树脂方面,日本、美国企业目前占据主要市场。国内方面,圣泉集团、彤程新材、强力新材等目前开始逐步布局。

单体:

单体方面,微芯新材、徐州博康、万润股份、瑞联新材具备量产能力。

光引发剂:

目前被德国巴斯夫垄断,国内强力新材、久日新材能够量产,强力新材是国内少数专营光刻胶原料生产的企业,兼具半导体光引发剂、LCD光引发剂和PCB光引发剂,2020年产能分别达到 80t/a、100t/a 和1400t/a。

光掩模板:

光掩膜,即光刻掩膜版,又称光罩、掩膜版等,是集成电路光刻工艺中的图形转移工具或母版。光掩膜的功能类似于传统相机的“底片”,在***、光刻胶的配合下,将光掩膜上已设计好的图案,通过曝光和显影等工序转移到衬底的光刻胶上,进行图像复制,从而实现批量生产。

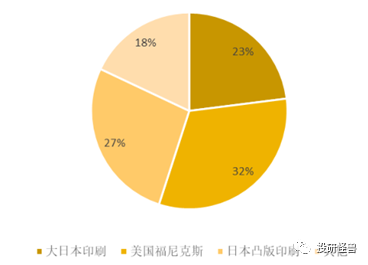

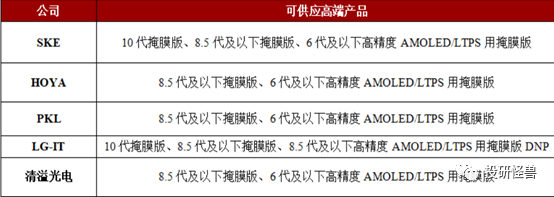

光掩模板竞争格局:

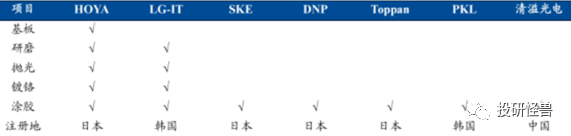

光掩膜主要供应商以美日大厂为主,其中日本凸版印刷、大日本印刷、美国 Photronics 三家就占了80%以上的市占率,其他还有日本豪雅HOYA、日本SK电子、中国台湾光罩等。

目前我国芯片制造能力与国际先进水平仍有差距,半导体领域用掩膜版行业的中高端市场仍主要由国外掩膜版厂商占据,国内的掩膜版厂商的技术能力主要集中在芯片封测用掩膜版以及100nm节点以上的晶圆制造用掩膜版,与国际领先企业有着较为明显的差距。

光掩模版原材料:

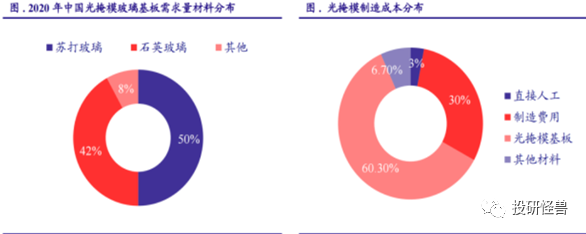

在光掩模制造成本中,直接材料占比达 67%,包括掩膜版基板、保护膜和其他辅助材料,而掩膜版基板又占直接材料的比重超过 90%,是最重要的生产材料,会直接影响最终产品质量。

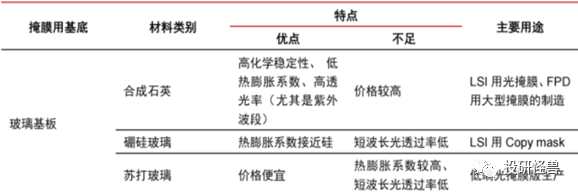

被用来制作光掩模基版的玻璃包括合成石英、硼硅玻璃和苏打玻璃,其中合成石英最为化学稳定,具有高硬度、低膨胀系数和透光性强等优势,适用于较高精度要求的产品生产,广泛应用于 LSI 用光掩模、FPD 用大型掩膜的制造。

目前,光掩模版上游原材料厂商主要集中在日本和韩国,主要被日本信越化学、尼康、东曹和韩国KTG、Samsung C&T等垄断,遮光材料主要依赖日本信越化学、旭化成等。国内有数家企业有能力生产,但主要集中在中小尺寸,产品应用行业也多在 TP、PCB 等低端行业,对于半导体用高精度及高世代面板用基材,基本被日韩垄断。

石英掩模版基材国内公司:菲力华

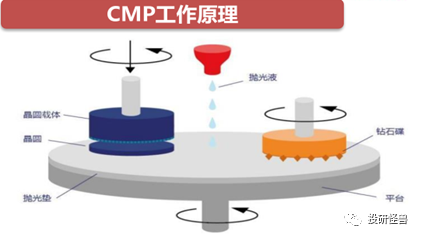

CMP抛光液:

CMP抛光液是研磨材料和化学添加剂的混合物,可使晶圆表面产生一层氧化膜,再由抛光液中的磨粒去除,达到抛光的目的。

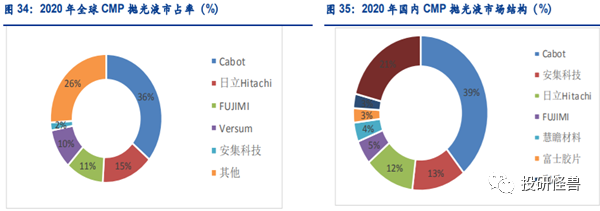

CMP抛光液竞争格局:

抛光液当前的全球主流供应商为卡博特(Cabot)、日立(Hitachi)、FUJIMI、慧瞻材料(Versum)等,垄断全球近65%的市场份额,根据Cabot数据统计,2020年龙头企业Cabot抛光液全球市场占有率达36%,在中国市场内占比达39%,国内代表企业安集科技在国内市场中占13%份额,其余48%为其他海外企业占据。而当前的国内晶圆厂需求除了安集科技以外,主要依赖进口。

安集科技目前化学机械抛光液已在130-28nm技术节点实现规模化销售,14nm技术节点产品已进入客户认证阶段,10-7nm技术节点产品正在研发中。

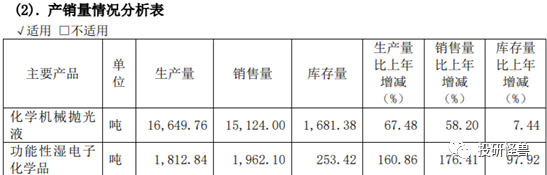

安集科技年产16000吨。

鼎龙股份年产5000吨,原材料自主可控。

抛光液原材料:

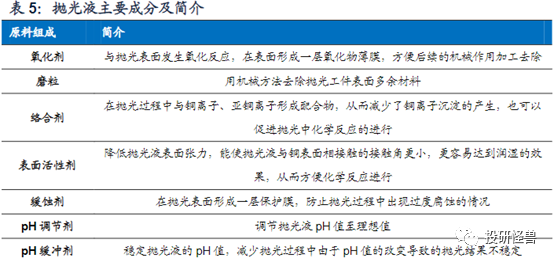

抛光液组分复杂,由氧化剂、磨粒、络合剂、表面活性剂、缓蚀剂、pH调节剂及pH缓冲剂按照一定比例配置而成。

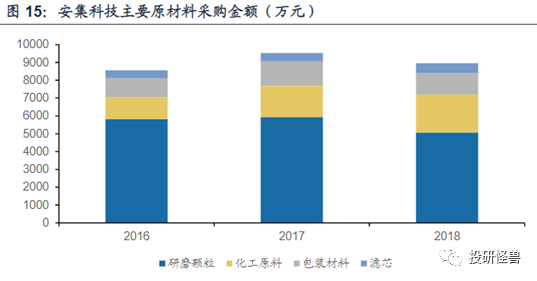

磨粒在抛光液原材料中成本占比最高。根据安集科技招股说明书,磨粒约占抛光液原材料成本的50%-70%。目前卡博特、Versum、Entegris、安集科技等抛光液企业主要向第三方采购核心磨粒材料,其中安集科技磨粒主要来自日本厂商。

二氧化硅磨粒是当前市场使用最广泛的产品,核心技术被日产化学、阿克苏诺贝尔公司等海外巨头垄断。国内企业上海新安纳具备IC抛光液磨粒生产能力,拥有IC硅溶胶产能6300吨,中芯国际认证该磨粒制成的抛光液可满足12英寸40纳米相变存储器GST抛光需求,客户包括扶桑化工、安集科技等抛光液企业。

鼎龙股份目前实现了超纯硅溶胶,水玻璃硅溶胶、氧化铝三类研磨粒子的自主制备。

CMP抛光垫:

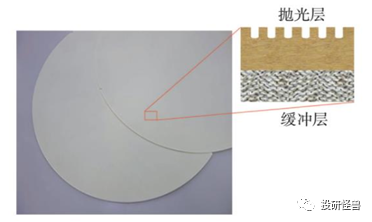

抛光垫是一种具有一定弹性且疏松多孔的材料,在CMP过程中直接与晶片接触产生摩擦,以机械方式去除抛光层。抛光垫的性质直接影响晶圆的表面质量,是关系到平坦化效果的直接因素之一,目前使用最多的是由缓冲层和抛光层组成的复合型抛光垫。

抛光垫竞争格局:

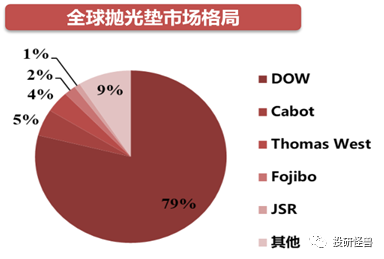

陶氏化学占据了全球抛光垫市79%的市场份额,陶氏的20英寸抛光垫占据了85%的市场份额,30英寸的市占率则更高。此外Cabot、ThomasWest、FOJIBO分别占居5%、4%、2%,日本厂商JSR占据1%。国内方面,鼎龙股份掌握了抛光垫全流程核心研发和制造技术,已通过下游部分客户认证。

以中芯国际等公司公告来计算,目前国内12寸硅片需要的抛光垫的量大约为40万片。目前鼎龙在国内进展迅速,月产能约2万片/月,市占率约为50%。

抛光垫上游原材料:

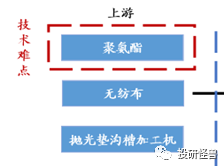

抛光垫上游材料为聚氨酯、无纺布等基础化工产品,其中高质量聚氨酯是生产抛光垫的技术难点,抛光垫厂商通常外购聚氨酯弹性体原材料。

湿电子化学品:

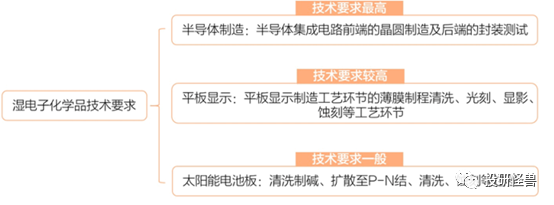

湿电子化学品,指主体成分纯度大于99.99%的化学试剂,一般要求控制化学试剂中颗粒粒径低于0.5µm,杂质含量低于ppm级,其纯度和洁净度将直接影响电子元器件的成品率、电性能和可靠性。电子湿化学品伴随集成电路的整个制作过程,涉及到多个制造工艺环节。

湿电子化学品主要应用于半导体市场、光伏市场和平板显示器市场。

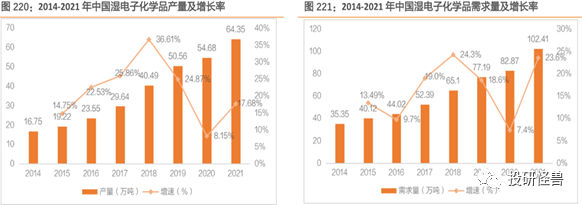

2021年国内湿电子化学品产量达64.35万吨,同比增长17.68%。2021年国内湿电子化学品需求超102.41万吨,同比增长23.6%。

湿电子化学品竞争格局:

目前欧美传统老牌企业市场份额约为31%,日本企业市场份额约为29%,韩国、中国大陆及中国台湾地区的市场份额合计约为39%。

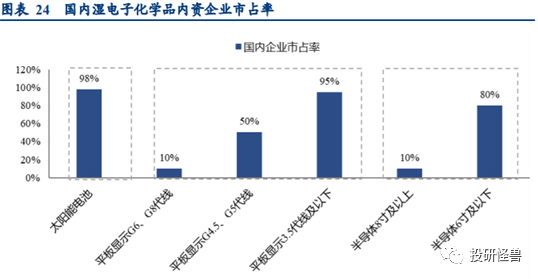

目前,国内电子湿化学品产业整体呈现出结构性的发展不均衡,高端产品仍存在不足。集成电路领域,2020年集成电路工艺用电子湿化学品整体国产化率23%,8英寸及以上晶圆制造用电子湿化学品国产化率不足20%,国内企业产品供应主要集中在6英寸及以下晶圆制造及封装领域。

中国大陆市场集中度较低,湿电子化学品生产企业共有40余家,具有规模化的企业有30余家,各公司产量较小。

国内湿电子化学品生产企业主要有3类:

(1)湿电子化学品专业供应商,产品种类丰富且毛利率高,主要企业代表为江化微、格林达等;

(2)电子材料平台型企业,以泛半导体业务为主,具有客户优势,主要代表企业包括晶瑞电材和飞凯材料等;

(3)大化工企业,湿电子化学品种类较少,具有产业链协同优势,原料成本方面占优。主要代表企业包括巨化股份和滨化股份。

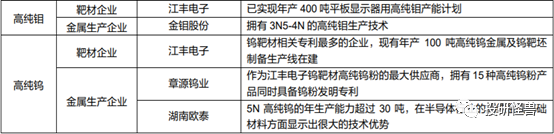

靶材:

靶材在半导体生产中主要应用于晶圆制造和芯片封装环节。靶材在晶圆制造环节主要被用作金属溅镀,常采用 PVD 工艺进行镀膜,通常使用纯度在 99.9995%(5N5)及以上的铜靶、铝靶、钽靶、钛靶以及部分合金靶等;靶材在芯片封装环节常用作贴片焊线的镀膜,常采用高纯及超高纯金属铜靶、铝靶、钽靶等。

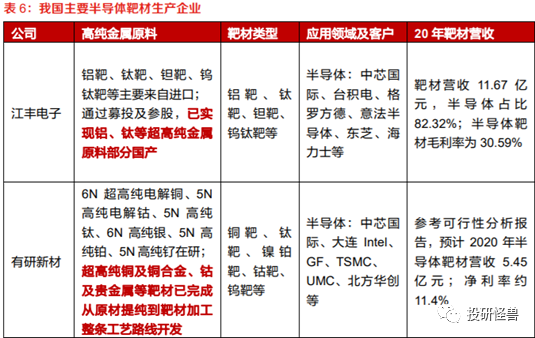

靶材竞争格局:

日矿金属、东曹公司以及美国的霍尼韦尔、普莱克斯公司,四家靶材制造国际巨头,占据了全球半导体芯片用靶材市场约90%的份额。

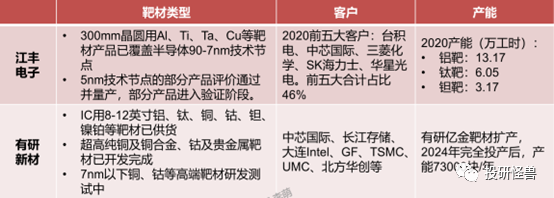

我国半导体用铜、铝、钛等靶材已实现定点突破,江丰电子(铝靶、钛靶、钽靶)、有研新材(铜靶、钴靶)是国内半导体用溅射靶材的龙头企业。

江丰电子现有产能:

目前拥有半导体或平板显示用高纯铝靶材 36920 块、高纯钛靶材11895块、高纯铜靶材1000块、高纯钨靶材500块、高纯钴靶材1000块,高纯钽靶材4614块。

有研新材现有产能:目前拥有约 2 万吨半导体产能。

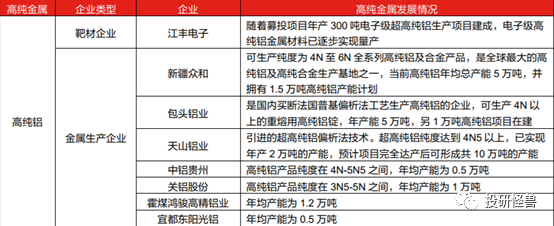

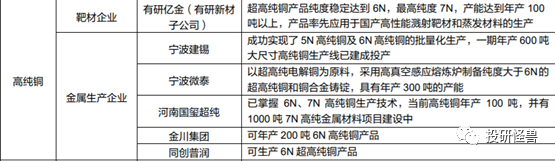

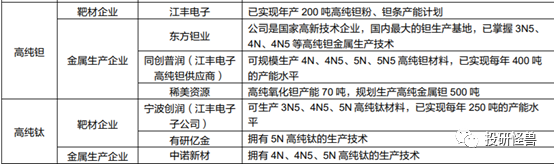

靶材原材料:

目前国内溅射靶材的高纯金属原料多数依靠日美进口。但部分企业在部分金属提纯方面已取得了重大突破。

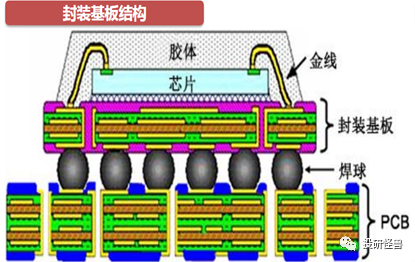

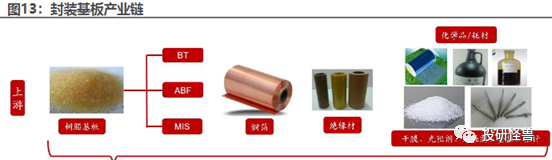

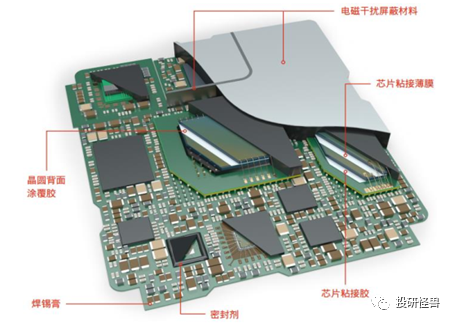

封装基板:

封装基板不仅为芯片提供支撑、散热和保护作用,同时为芯片与PCB母板之间提供电子连接,起着“承上启下”的作用;甚至可埋入无源、有源器件以实现一定系统功能。封装基板在HDI板的基础上发展而来,是适应电子封装技术快速发展而向高端技术的延伸,作为一种高端的PCB,封装基板具有高密度、高精度、高性能、小型化及薄型化等特点。

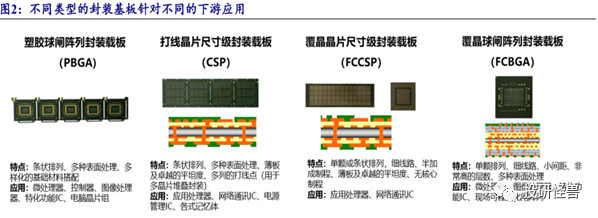

封装基板细分工艺对应不同的产品,主要可分为三个等级。入门级产品包括CSP、PBGA,用于芯片组、DRAM、Flash产品;一般类包括一般 FCCSP和FCBGA(非 CPU类),可用于通信芯片组、SiP封装模组;高端类包括复杂FCBGA(CPU类)产品,可用于CPU、GPU等产品。

CSP与FCCSP采用BT树脂材料,产品层数较低,主要应用于手机及可穿戴设备的应用处理器、存储等领域;FCBGA封装基板保留玻纤布预浸BT树脂(主要由日本三菱瓦斯与日立化成供应)作为核心,每层用叠构的方式增加层数,加上ABF树脂(主要由日本味之素供应)作为积层介质薄膜导入构装制程。

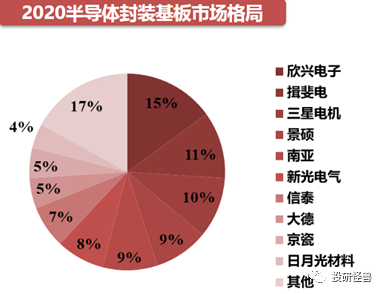

封装基板竞争格局:

目前全球封装基板厂商主要分布在日本、韩国和中国台湾。

深南电路、兴森科技、珠海越亚等内资厂商第一梯队已初具雏形。深南电路在产能规模及营收体量上位居第一,产品制程能力可达到一般类封装基板的水平(即包括一般类 FCCSP、CSP等)。深南电路以MEMS模组类产品向存储类延伸,产能规模处于国内第一:珠海越亚产品以射频类为主,产品均价相对较高而产能规模与兴森科技相当。产品类型来看,深南电路与兴森科技均是国内可量产存储类封装基板的厂商。

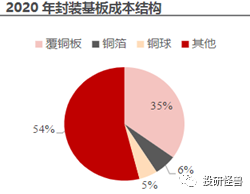

封装基板上游原材料:

在基板成本结构中,覆铜板占比最高,占比约35%。

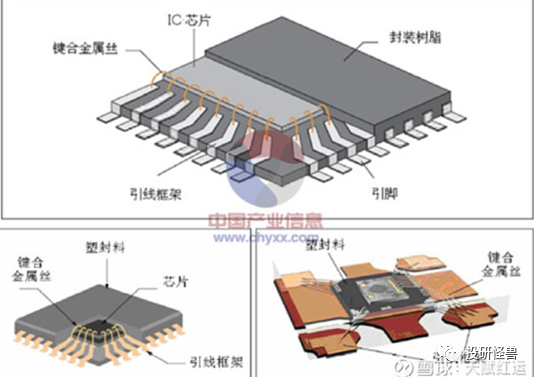

引线框架:

引线框架是一种集成电路芯片载体,并借助于键合丝使芯片内部电路引出端(键合点)通过内引线实现与外引线的电气连接,形成电气回路的关键结构件。

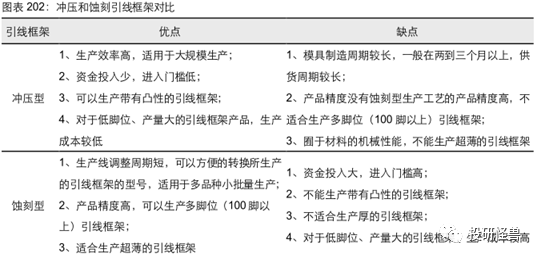

根据生产工艺不同,引线框架分为冲压型和蚀刻型两种。按照国际生产经验,100 脚位以上主要采用蚀刻型生产工艺,100脚位以下主要采用冲压型生产工艺。

引线框架竞争格局

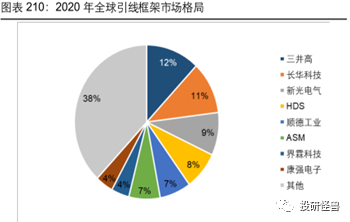

目前由日本和中国台湾厂商占据主导地位,日本三井高排名第1,占比12%;中国台湾长华科技排名第2,占比11%;日本新光电气排名第3,占比9%;韩国HDS、中国台湾顺德工业、新加坡ASM、中国台湾界霖科技分列第4-7位,占比分别为8%/7%/7%/4%;中国大陆康强电子排名第8,占比4%。

中国大部分厂商以生产冲压引线框架为主,在更为高端的蚀刻引线框架方面,仅有康强电子、华洋科技、新恒汇、立德半导体、芯恒创半导体等少数厂商可以生产,与外资厂商相比产能也有所不足,目前中国蚀刻引线框架主要从日韩等进口,自给率较低。

康强电子蚀刻引线框架月产能300万条,引线框架21年生产量1700亿只,键和丝1900千克。

引线框架上游原材料:

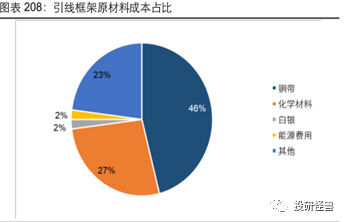

引线框架上游原材料成本占比中,铜带占46%,化学材料占27%,白银占2%,铜带是引线框架最重要的上游原材料。

强度大于600MPa、硬度HV大于130、电导率(IACS)大于80%,可被认为是较为理想的引线框架材料。目前国内厂商正努力解决高端铜合金材料国产化难题。在Cu-Fe-P系(铜铁磷)和Cu-Ni-Si系(铜镍硅)中,国内博威合金、宁波兴业等厂商实现了C19400、C70250牌号的量产能力,在高端Cu-Cr-Zr系(铬锆铜)方面,博威合金已拥有boway 18150/18160/19010/19005型号产品。

键合丝:

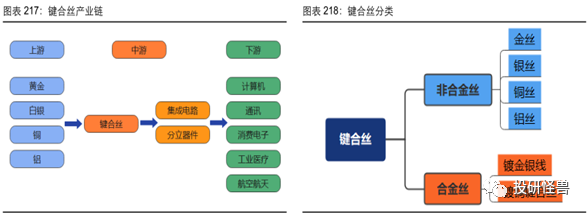

键合丝是芯片内电路输入输出连接点与引线框架的内接触点之间实现电气连接的微细金属丝,直径为十几微米到几十微米。

上游原料主要为黄金、白银、铜、铝等金属。根据材质不同,分为非合金丝和合金丝,非合金丝包括金丝、银丝、铜丝、铝丝;合金丝包括镀金银线、镀铜键合丝。黄金化学性能稳定、抗氧化、不与酸碱反应,由黄金制成的键合金丝延展性好、导电性能佳、可靠性高, 因此是使用最早、用量最大的一类。但由于黄金价格成本较高,键合铜丝市占率持续提升。

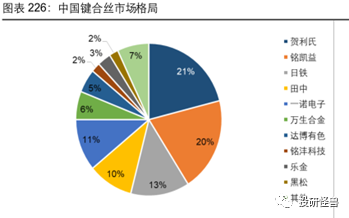

键合丝竞争格局:

中国键合丝市场仍主要被德国、韩国、日本厂商占据,本土厂商产品相对单一或低端 。根据CEPEM数据,德国贺利氏占比21%,韩国铭凯益(MKE)占比20%,日本日铁和田中占比分别为13%和10%。中国厂商一诺电子是本土产能最大的厂商,占比11%,万生合金、达博有色和铭沣科技占比分别为6%、5%和2%,此外康强电子在键合金丝、键合铜丝 上也有所布局。

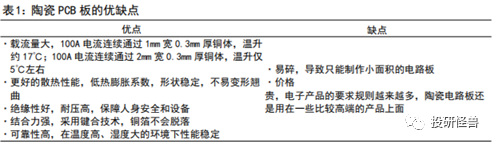

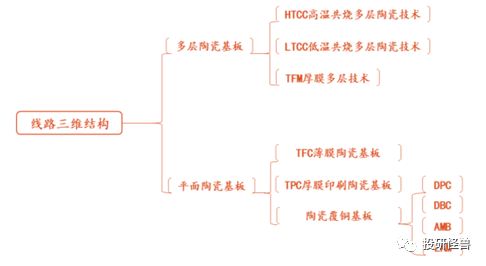

陶瓷基板:

陶瓷基板作为新兴的散热材料,具有优良电绝缘性能,高导热特性,导热性与绝缘性都优于金属基板,更适合功率电子产品封装,已成为大功率电力电子电路结构技术和互连技术的基础材料,广泛应用于LED、汽车电子、航天航空及军用电子组件、激光等工业电子领域。

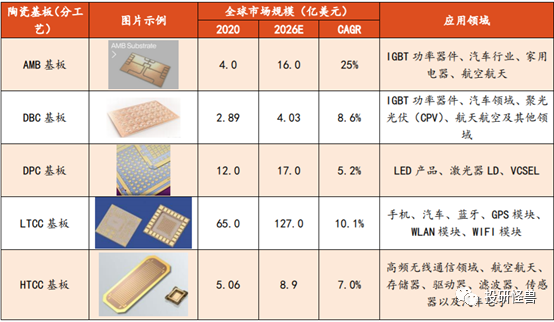

根据陶瓷基板的三维结构,可以分为平面陶瓷基板和多层陶瓷基板,LTCC、HTCC属于是多层陶瓷基板。平面陶瓷基板又可以进一步分为薄膜基板、厚膜基板、陶瓷覆铜基板等,其中陶瓷覆铜基板又可以分为DPC(直接镀铜)、DBC(直接覆铜)、AMB(活性金属钎焊)和LAM(激光活化金属)。

AMB工艺的陶瓷基板热性能更好、可靠性更高。AMB是在800℃左右的高温下,含有活性元素 Ti、Zr的AgCu焊料在陶瓷和金属的界面润湿并反应,从而实现陶瓷与金属异质键合,是DBC技术的进化。AMB基板市场规模增长较快,逐渐成为主流。

陶瓷基板竞争格局:

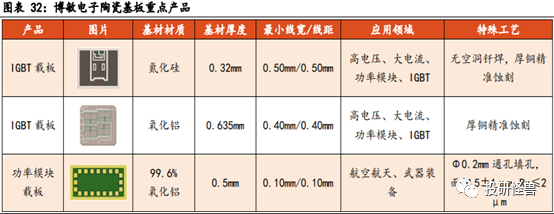

目前AMB陶瓷基板仍主要依赖进口,国内AMB陶瓷基板产能相对较小。国外主要厂商有贺利氏、日本Ferrotec、日本DOWA、日本NGK、日本京瓷、罗杰斯,国内厂商AMB产能较大的有富乐华(日本Ferrotec控股)、博敏电子、威斯派尔等。

博敏电子AMB陶瓷衬板目前具备产能8万张/月,处于国内前列,后续随着设备不断投入及配合相关客户进行扩产,预计2023年有望达到15-20万张/月的产能规模。

芯片粘接材料:

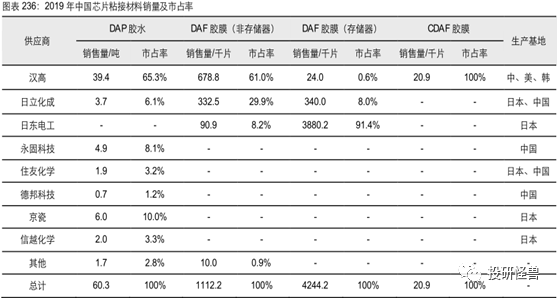

芯片粘结材料是采用粘结技术实现芯片与底座或封装基板连接的材料,在物理化学性能上要满足机械强度高、化学性能稳定、导电导热、低固化温度和可操作性强的要求。主要包括芯片粘接胶水(DAP)、非导电芯片粘接薄膜(DAF)以及导电芯片粘接薄膜(CDAF) 等,其中DAP技术门槛相对较低,DAF技术门槛相对较高,CDAF技术门槛要求最高。

芯片粘接材料竞争格局:

2019年全球芯片粘接材料市场规模约8.7亿美元,德国日本厂商占据主导地位。根据CEPEM数据,2019年中国半导体芯片粘接材料主要供应商同样以德国日本厂商为主。

德邦科技的芯片固晶导电胶等芯片固晶材料产品,覆盖 MOS、QFN、QFP、BGA 和存储器等多种封装形式,已通过通富微电、华天科技、长电科技等国内多家知名集成电路封测企业验证测试,并实现批量供货。除公司外,国内供应商仅有长春永固实现产品供货。

审核编辑 :李倩

-

半导体材料的特性与参数2013-01-28 0

-

杜绝国产折叠手机被卡脖子 华科创智解决柔性触控关键难题2019-05-07 418

-

中国计算机学者热议硬科技创新,支招解决“卡脖子”问题2019-05-29 3345

-

为了不被卡脖子 华为一年投资17家半导体公司2020-11-24 2495

-

应对技术“卡脖子” 华为哈勃“被迫营业”,瞄准第二代半导体材料2021-01-27 2621

-

EDA软件被卡脖子,中国如何发力突破2021-04-03 3665

-

工业互联网如何解决这些“卡脖子”问题?2021-04-19 3752

-

国内接口IP如何突围“卡脖子”现状2023-01-06 1629

-

被卡脖子的半导体设备(万字深度报告)2023-03-25 7440

-

加快解决卡脖子难题,陆芯半导体切割加工环节助力国产替代2022-03-31 698

-

半导体硅片行业深度报告.zip2023-01-13 311

-

半导体行业深度报告.zip2023-01-13 490

-

电子行业半导体行业系列深度报告.zip2023-01-13 376

-

如何用AI聊天机器人写出万字长文2023-12-26 1066

-

连接器材料如何突破“卡脖子”,实现国产替代2024-11-22 201

全部0条评论

快来发表一下你的评论吧 !