由浅入深的详解PLC技术

工业控制

描述

很多的电力作业人员都知道,PLC相对于继电器控制柜要简单的多,自动化程度非常高,很多的电工师傅都想系统的学习PLC,可是很多人都没有合适的途径,甚至工作多年了,还对PLC不了解,今天我们就重点来看看PLC的发展历程,原理结构,硬件和软件支持等等,来系统全面的进行一个基础的认识: 可编程序控制器(Programmable LogicController)简称(PLC),是在继电器控制技术和计算机技术的基础上开发出来的,并逐渐发展成为以微处理器为核心,将自动化技术、计算机技术、通信技术融为一体的新型工业控制装置。

定义: 国际电工委员会(IEC)于1987年颁布了可编程控制器标准草案第三稿。在草案中对可编程控制器定义如下: “可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。可编程控制器及其有关外围设备,都应按易于与工业系统联成一个整体,易于扩充其功能的原则设计”。 PLC的产生 1969年美国数字设备公司(DEC)根据美国通用汽车公司(GM)的要求研制成第一台可编程序控制器。

产生背景: 1)继电控制系统的缺点:通用性和灵活性差、可靠性低。 继电器控制系统体积大、耗电多、可靠性低、接线复杂、不易更改、查找和排除故障困难,对生产工艺变化的适应性差,但简单易懂、价格便宜。

2)1968年,美国通用汽车公司(GM公司)为适应汽车型号不断翻新(小批量、多品种、多规格、低成本和高质量),提出要用一种新型的控制装置取代继电----接触器控制装置。 拟订了十项公开招标的技术要求: ①编程方便,可现场修改程序; ②维修方便,采用插件式结构; ③可靠性高于继电器控制装置; ④体积小于继电器控制盘; ⑤数据可直接送入管理计算机; ⑥成本可与继电器控制盘竞争; ⑦输入可为市电; ⑧输出可为市电,容量要求在2A以上,可直接驱动接触器等; ⑨扩展时原系统改变最少; ⑩用户存储器大于4KB。

PLC的发展 1)70年代初期: 可编程序控制器仅具有逻辑运算、定时、计数等一些功能。

2)70年代中期: 70年代后随着电子技术和计算机技术的发展,微处理技术应用,PLC还增加了算术运算、数据传送和数据处理等功能。 3)80年代以后: 随着大规模、超大规模集成电路等微电子技术的迅速发展,16位和32位微处理器应用于PLC中,使PLC得到迅速发展。PLC不仅控制功能增强,可靠性提高,功耗、体积减小,成本降低,编程和故障检测更加灵活方便,而且具有通信和联网、数据处理和图像显示等功能。

4)近年来PLC发展迅速 具备了计算机功能的一种通用工业控制装置,成为现代工业自动化的三大技术支柱(PLC技术、机器人、CAD/CAM)之一。 PLC的分类 (1)按I/O点数分类; I/O点数在256以下为微型PLC;I/O点九在256~1024为中型PLC; I/O点数大于1024为大型PLC;I/O点数在4000以上为超大型PLC。 以上划分不包括模拟量I/O点数,且划分界限不是固定不变的。

(2)按结构形式分类 1.整体式PLC:又称单元式或箱体式。整体式PLC是将电源、CPU、I/O部件都集中装在一个机箱内。一般小型PLC采用这种结构。

2.模块式PLC:将PLC各部分分成若干个单独的模块,如CPU模块、I/O模块、电源模块和各种功能模块。模块式PLC由框架和各种模块组成。模块插在插座上。一般大、中型PLC采用模块式结构,有的小型PLC也采用这种结构。

整体式

PLC的优点 ①可靠性高(平均无故障时间3--5万小时) ②编程简单 ③通用性强 ④体积小、结构紧凑、安装、维护方便PLC的缺点 各公司的PLC编程语言互不兼容。 PLC的主要生产厂家 欧洲:西门子(Siemens);法国的TE(Telemecanique)公司 美国:A-B(A1len-Bradly)、GE(General Electric)公司 日本:三菱电机(Mitsubishi Electric)、欧姆龙(0MRON)、富士(FUJI)、基恩士(KEYENCE)、松下(PANASONIC) 台湾:台达(DELTA) 韩国:LG

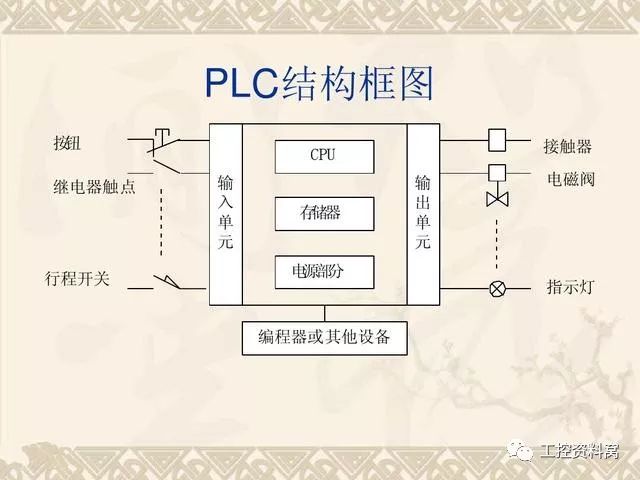

中央处理器(CPU)

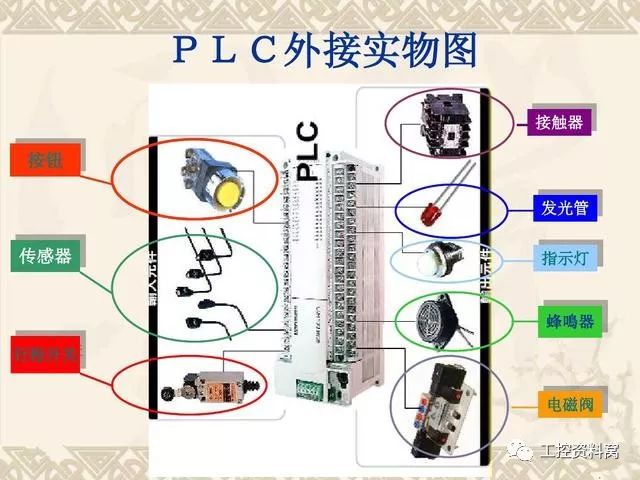

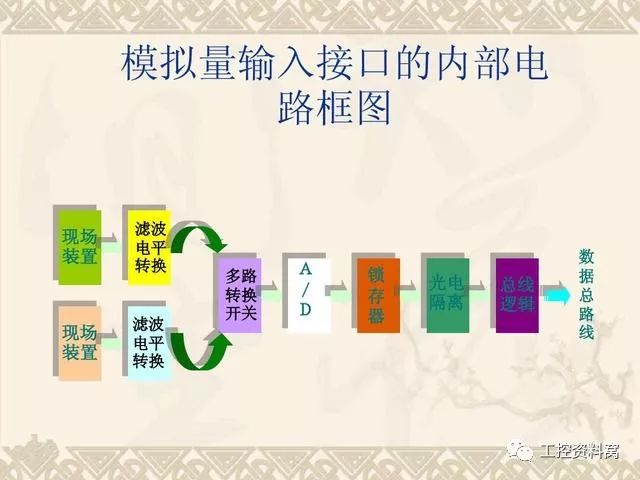

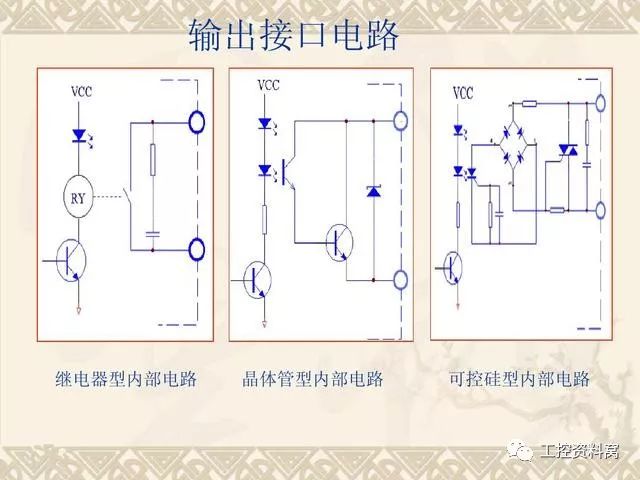

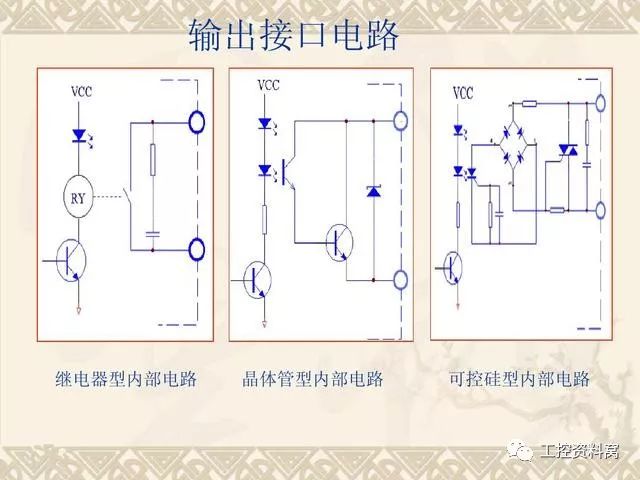

中央处理单元(CPU)一般由控制器、运算器和寄存器组成,这些电路都集成在一个芯片上。 CPU的主要功能: ◆从存储器中读取指令 ◆执行指令 ◆顺序取指令 ◆处理中断 存储器 ·只读存储器ROM:存放监控程序和用户已调试好的程序 ·随机存储器RAM:存储各种暂存数据、中间结果、用户正调试的程序 输入输出(I/O)单元 采用光电隔离,实现了PLC的内部电路与外部电路的电气隔离,减小了电磁干扰令 1)输入接口电路:将按钮、行程开关或传感器等产生的信号,转换成数字信号送入主机。 2)输出接口电路:将主机向外输出的信号转换成可以驱动外部执行电路的信号,以便控制接触器线圈等电器通断电;另外输出电路也使计算机与外部强电隔离 3)输出三种形式: 继电器--低速大功率 可控硅--高速大功率 晶体管--高速小功率

输入接口电路 ·开关量输入接口 >直流输入单元 >交流输入单元 >交直流输入单元 ·作用:把现场的开关量信号变成PLC 内部处理的标准信号

输出接口电路 ·开关量输出接口 1)继电器型 2)晶体管型 3)可控硅型 作用:把PLC内部的标准信号转换成现场执行机构所需的开关量信号 ·模拟量输出接口 作用:将PLC运算处理后的数字量信号转换为模拟量输出,以满足生产过程现场连续控制信号的需求

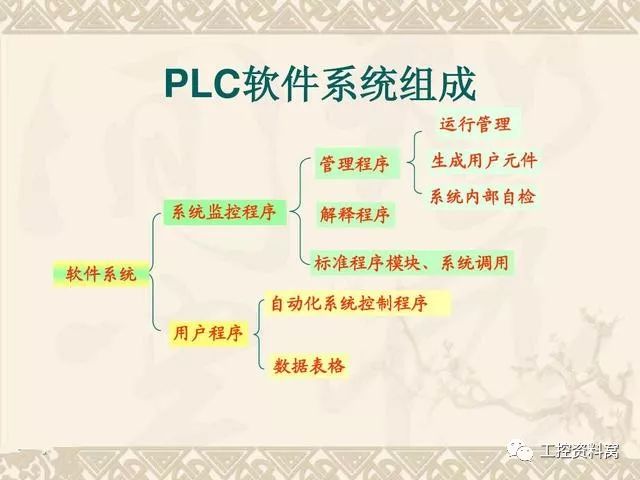

PLC的软件系统

1、系统软件 管理程序 解释程序 程序块 2、应用软件 应用软件也叫用户软件,是用户为达到某种控制目的,采用专用编程语言自住编制的程序.

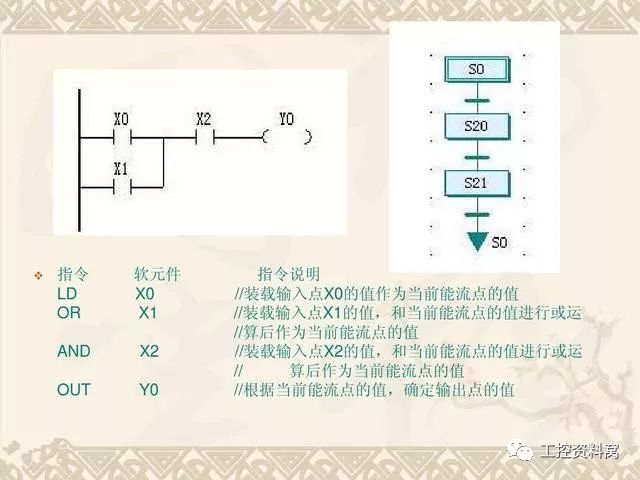

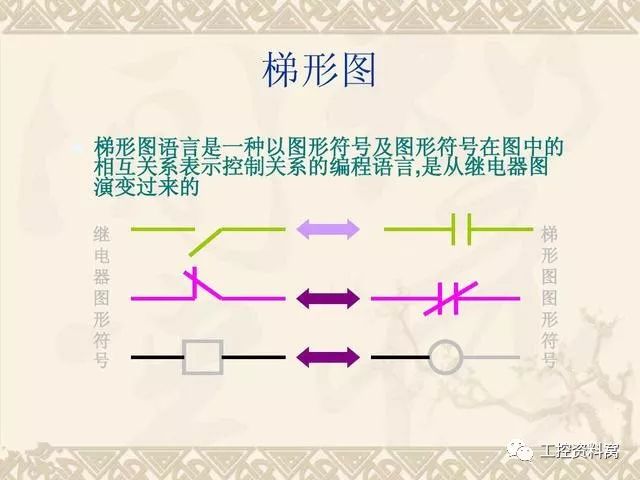

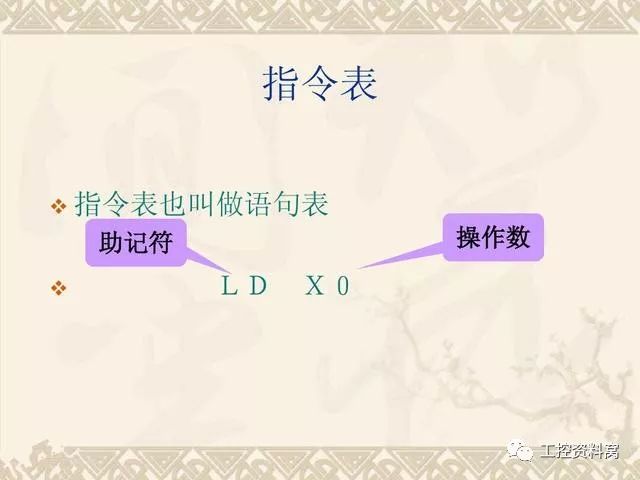

应用软件常用的编程语言 ·梯形图编程(LD) 采用继电器电气工程原理逻辑图,各种软元件被表示为触点和线圈,图形上各个触点和线圈之间的电路连接关系就是它们的控制逻辑关系 ·指令列表编程(IL) 所有的逻辑和运算都使用指令和操作数的方式输入 ·顺序功能图编程(SFC) 顺序功能图是根据机械设备的流程或者工序,将控制分成了多个步和步到步之间转换的一种语言。一个标准的顺序功能图由初始步、一般步、步间的转换条件、跳转和重置组成、每一步就是机械设备的一个处理工序,一个步中可以有内置梯形图,也就是这一步需要完成的处理工序。

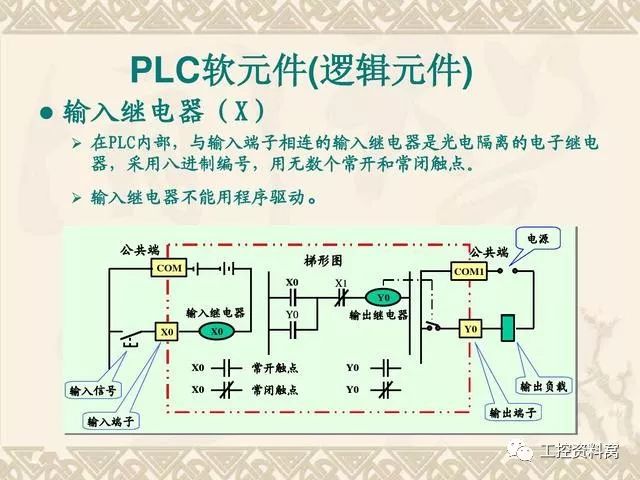

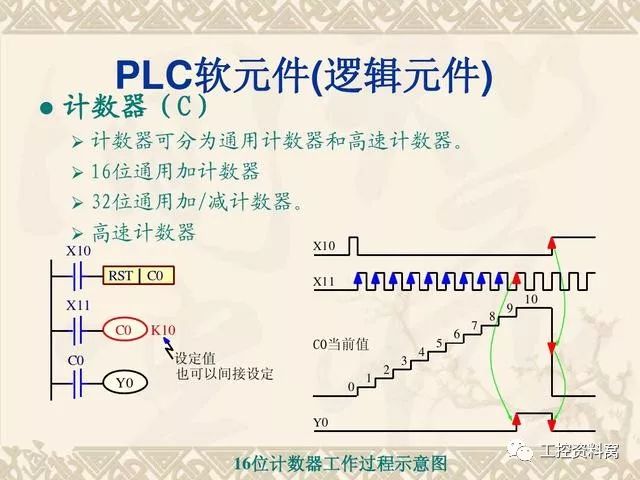

PLC数据结构 十进制数(DEC:DECimalnumber),常用于: 定时器/计数器的设定值;辅助继电器(M)、定时器(T)、计数器(C)、状态(S) 等软元件的地址号;应用指令的数值型操作数及指令动作常数(K)。 十六进制数(HEX:HEXdecimal number) 与十进制数一样,用于指定应用指令的数值型操作数及指令动作常数(H)。 二进制数(BIN:BINary number) PLC内部数据类型,通过外设进行监视时,各软元件的数值自动变换为十进制数或十六进制数。 八进制数(0CT:0CTalnumber)——用于输入继电器和输出继电器的软元件编号。 输入继电器用X00-X07、X10-X17、X20-X27等八进制格式进行编号(三菱PLC); 输出继电器用Y00-Y07、Y10-Y17、Y20-Y27等八进制格式进行编号(三菱PLC)。 BCD码(BCD:BINary Code Decima1)——用二进制形式表示的十进制数,常采用8421BCD码。常用BCD码编码开关将BCD码数据送入PLC;PLC常以BCD码格式将输出数据送数码显示器显示。 浮点数据(标绘值)二进制浮点数常用于高精度浮点运算;十进制浮点数用于实施监视。 PLC的软元件介绍 软元件分类 ◆输入继电器(如三菱PLCX开头) ◆输出继电器(如三菱PLCY开头) ◆辅助继电器(如三菱PLCM开头) ◆状态继电器(如三菱PLCS开头) ◆计数器(如三菱PLCC开头) ◆计时器(如三菱PLCT开头) ◆数据寄存器(如三菱PLCD开头)

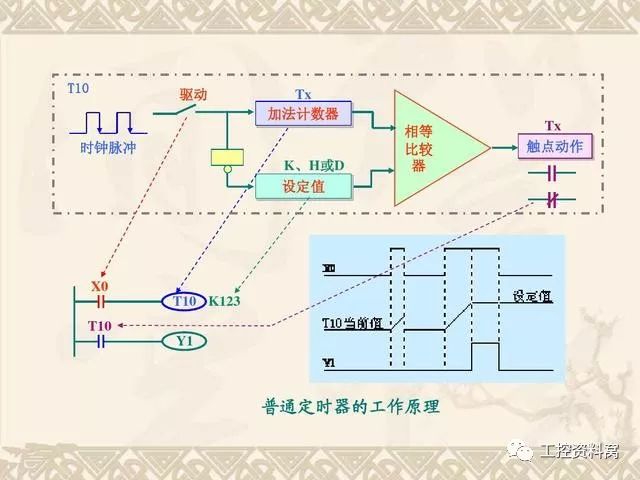

PLC软元件(逻辑元件) ·输出继电器(Y) >输出继电器采用八进制编号,有内部触点和外部输出触点(继电器触点、双向可控硅、晶体管等输出元件)之分,由程序驱动。 >在PLC内部,外部输出触点与输出端子相连,向外部负载输出信号,且一个输出继电器只有一个常开型外部输出触点。 >输出继电器有无数个内部常开和常闭触点,编程时可随意使用。 ·辅助继电器(M) >由内部软元件的触点驱动,常开和常闭触点使用次数不限,但不能直接驱动外部负载,采用十进制编号。 >通用辅助继电器 >掉电保持辅助继电器 >特殊辅助继电器 √只能利用其触点的特殊辅助继电器 √可驱动线圈的特殊辅助继电器 >通用辅助继电器与掉电保持用辅助继电器的比例,可通过外设设定参数进行调整。 ·状态继电器(S) >状态是对工序步进型控制进行简易编程的内部软元件,采用十进制编号。与步进指令STL配合使用; >状态有无数个常开触点与常闭触点,编程时可随意使用; >状态不用于步进阶梯指令时,可作辅助继电器使用。>状态同样有通用状态和掉电保持用状态,其比例分配可由外设设定。 ·定时器(T) >定时器实际是内部脉冲计数器,可对内部1ms、 10ms和100ms时钟脉冲进行加计数,当达到用户设定值时,触点动作。 >定时器可以用用户程序存储器内的常数k或日作为设定值,也可以用数据寄存器D的内容作为设定值。

·数据寄存器(D) >通用数据寄存器,只要不写入其它数据,已写入的数据不会变化。但是PLC状态由运行一停止时,全部数据均清零。 >断电保持数据寄存器,只要不改写,原有数据不会丢失。 >特殊数据寄存器,这些数据寄存器供监视PLC中各种元件的运行方式用。 >文件寄存器。

编辑:黄飞

-

西门子系列PLC安装接线详解2023-07-24 10131

-

蓝牙技术详解中文版2019-06-09 6078

-

由浅入深理解PID控制2022-01-05 1469

-

三菱plc从入门到精通,学PLC之路详解(附各种图例)免费下载2012-08-30 2973

-

LabvIEW与plc串口通讯详解与分析2016-03-15 1774

-

PLC编程语言_操作指令_使用步骤详解2022-05-12 1011

-

PLC控制伺服系统步骤_西门子PLC控制的伺服控制系统详解2018-06-01 55312

-

PLC技术的实际案例汇总(29幅图解)2018-08-25 16915

-

继电器控制电路与PLC梯形图详解及怎么转换为PLC梯形图2019-07-26 13860

-

PLC可编程控制实例图文详解2019-12-27 1241

-

欧姆龙PLC技术2020-09-11 6725

-

三菱FX系列PLC的软元件详解2021-06-04 2289

-

PLC应用系统的设计方法2022-05-16 604

-

台达PLC+精研变频器串口485通讯详解2023-11-13 3174

-

邪恶PLC攻击技术的关键步骤2024-01-23 1883

全部0条评论

快来发表一下你的评论吧 !