基于Cruise和Simulink的某48V轻度混动车辆仿真分析

电子说

描述

弱混(或称之为轻度混动)技术(Mild Hybrid),核心包括Start-Stop(启停)技术、BSG(Belt-drivenStarter/Generator皮带传动启动/发电一体化电机)技术,BSG技术就是利用皮带传动电动机,该电动机经由皮带传动在短时期内将发动机转速由零上升至怠速以上,从而实现汽车的快速起停。

博世BRS系统,是一种成熟的轻度混合车辆能量回收系统,两个电气网(48V和14V)共存并且通过PCU转化器相互连接(也称为DC/DC)。通过PCU的正向及逆向工作模式,可以使得电能在48V系统及14V系统之间相互转化。在日常行驶中,BRM回收大量制动能量并储存于48V锂离子电池中,这些电能均可用于14V负载中。同时BRM也可以当做电动机辅助发动机产生额外的转矩,可以再节省燃油的同时改善驾驶性。

1 P0结构48V-iBSG系统混动车型

1.1 P0结构

目前主流混动技术方案中根据电机位置的不同,分为P0、P1、P2、P3、P4,不同方案在成本、布置、性能方面各具优缺点。P0结构即是将电机布置在发动机前端,P0结构的优势是,拥有皮带传动起动和发电一体的电机,利用高性能蓄电池,完成红绿灯发动机起停,并允许带动空调机械压缩机,主要用于12-25V微混合或48V弱混,但因为是皮带结构,属于软性连接,发动机驱动和动能能量回收效率受到一定限制。

1.2 48V-iBSG系统架构

48V-iBSG轻度混动系统主要可以实现以下几大功能,分别是启停、制动能量回收、转矩助力、滑行、换挡策略优化。细化为即采用BSG的舒适启动/启停、给12V电路供电、给48V部件供电、发动机熄火滑行、制动/滑行能量回收、发动机工作点转移、助力、电动爬行/驾驶、用传统起动机作为备用启动(48V电源支持)等,节油率约8%-16%。

1.3 48V-iBSG混动汽车主要四种工况

1.3.1 起动工况

起动时,48V-iBSG电机在几百毫秒时间内将发动机加速至怠速转速以上,然后汽油机才开始工作。

1.3.2 停车工况

当汽车在等红灯或者短暂/长时间停车时,只要满足一定条件,控制系统切断汽油机供油,自动使发动机和48V-iBSG电机停止工作,节省燃油的同时减少废气排放。需要起步时,则进入起动工况,由48V-iBSG电机起动发动机。

1.3.3 减速工况

驾驶员在汽车行驶过程中松开加速踏板/踩下制动踏板,满足一定条件时,48V-iBSG电机处于发电状态,回收部分制动能量储存在蓄电池中。

1.3.4 正常行驶工况

如果电池电量足够,全油门加速时,则发动机全油门工作的同时48V-iBSG给发动机一定助力。一般油门行驶时,整车控制器按照实际扭矩需求情况可能会向电机传送信号给于发动机一定助力,优化调节发动机工作点,节省油耗。若果电池电量不足,则由发动机单独工作,如果电池电量过低时,则由发动机提供动力,由48V-iBSG电机发电为电池充电。

2 整车参数及模型建立

2.1 整车参数

本文对某FF 5MT配4A91S(1.5L)发动机车型整车建模,车辆基本参数、变速器及传动比、电池参数如表1所示。

表1 整车参数

2.2 模型建立

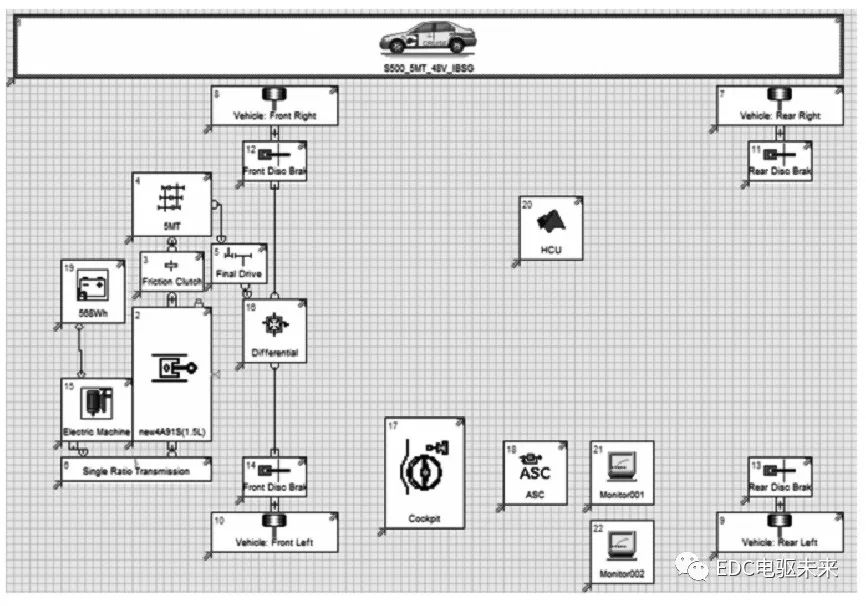

图1 48V混动车Cruise数据模型

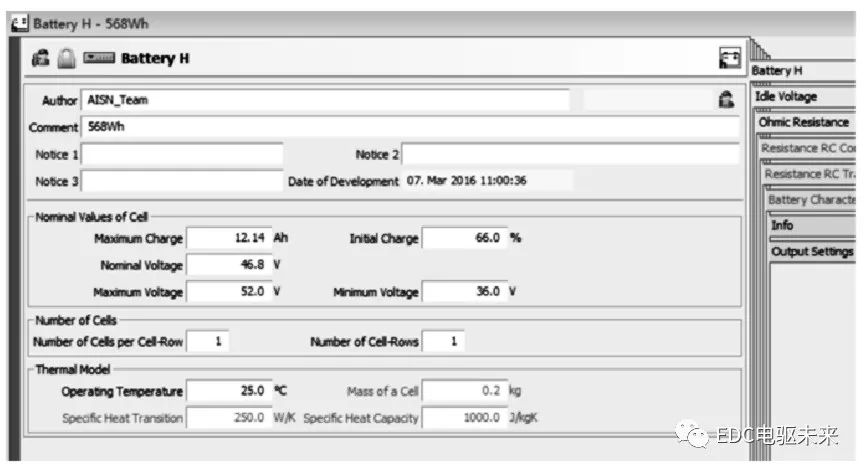

图2 电池参数设置

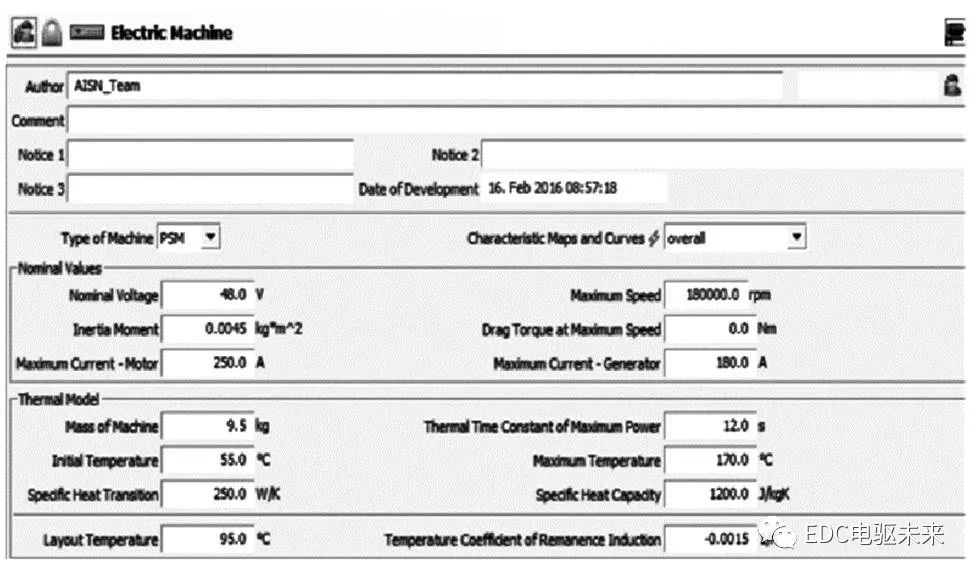

搭建Cruise整车数据模型和48V混动车的Cruise数据模型,用于模型之间的对标分析,5MT_48V轻混模型如图1所示,电池参数设置如图2,电机参数设置如图3所示。因为在Cruise无法模拟皮带,以减速器模型代替皮带模型,电机与发动机连接皮带参数设置为,传动比2.7,皮带效率取0.9。

图3 电机参数设置

3 Matlab控制模型建立

3.1 控制策略介绍

3.1.1 能量回收

在制动工况中电动机变换为发电机,把部分动能转化为可利用的电能进行存储。当发动机转速在750-6000rpm范围内,进行制动能量回收。当电池SOC值大于85%时,制动能量不予回收。制动踏板开度大于5%时候,制动能量回收,小于2%时候制动能量回收。

3.1.2 扭矩分配

电机作为电动机工作,驾驶员扭矩需求将由电机分担一部分,降低发动机负载。油门踏板开度大于25%时电动机允许输出扭矩。电池SOC超过60.5%时允许扭矩分配低于59.5%时不允许扭矩分配。当车速超过51.5km/h时,扭矩分配,车速低于49km/h时不进行扭矩分配。当车辆加速度超过0.25m/s2允许扭矩分配,低于0.15m/s2不允许扭矩分配。

3.1.3 助力

当驱动需求扭矩大于此时发动机的外特性,不足扭矩由电机提供。发动机转速在600-3400rpm范围内允许助力。电池SOC大于36%允许助力。

3.1.4 电爬行

在限定车速内,车辆由电机驱动,发动机将不会输出扭矩。当SOC小于40%时,电爬行被禁用。发动机水温大于40℃,电爬行被禁用。

3.1.5 发动机高级启停

发动机在车速不为零时暂停工作。电机以更短的时间和更小的噪音震动起动发动机。车速门限值为12km/h。发动机水温小于20℃时,启停功能被禁用。SOC在30%-80%允许启停功能使用。发动机转速大于500rpm,准许启停功能工作。

3.1.6 发电机模式

电机在发电机模式下,对48V蓄电池进行充电。当系统执行制动能量回收,电机转换为发电机工作,执行充电行为。当电池SOC值小于控制系统限定参数时,发动机输出部分扭矩驱动发电机发电,执行充电行为。

3.2 控制策略模型建立

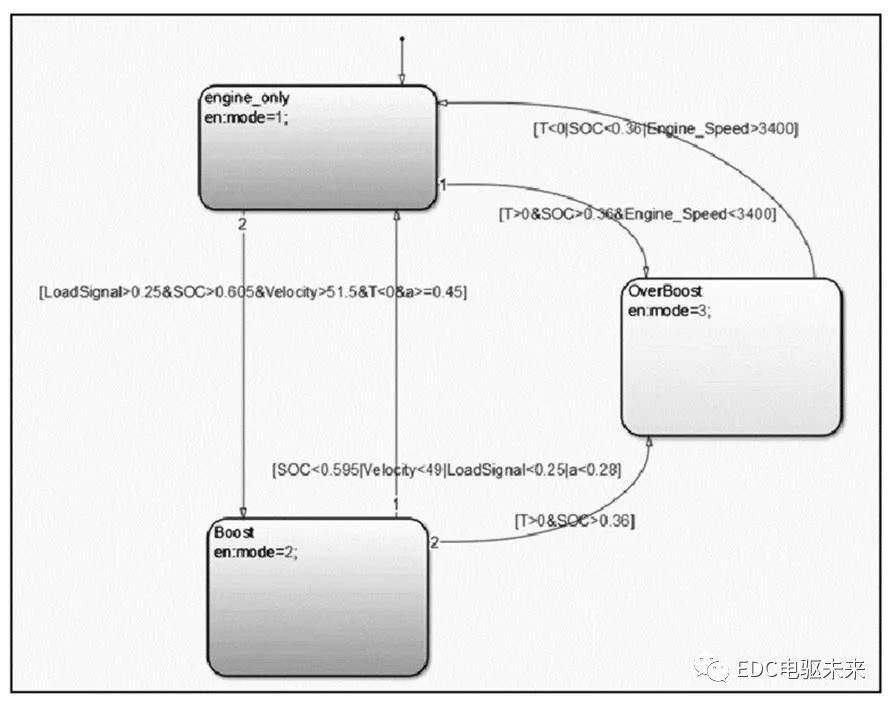

Simulink信号输入模块建立的参数需要与Cruise模型中API建立的Inport数据一致,为一一对应关系。功能控制模块根据实际车辆获取的状态信息判定车辆所处的工况,判定后传递相应信号至功能模块。各个功能模块由两部分组成,为控制部分和输出部分,控制部分主要是判定当前实车工作目标信号,输出部分主要是传递目标信号至仿真软件。信号输出模块是将各个功能模块的计算结果数据通过信号输出模块传递至Cruise中去控制Cruise各个部件工作。Simulink建立控制策略模型在总体上是根据博世的BRS策略来建立,其中电动模式,发动机模式,扭矩分配模式选择模型设计如图所示4。

图5 模式选择控制策略

4 联合仿真分析

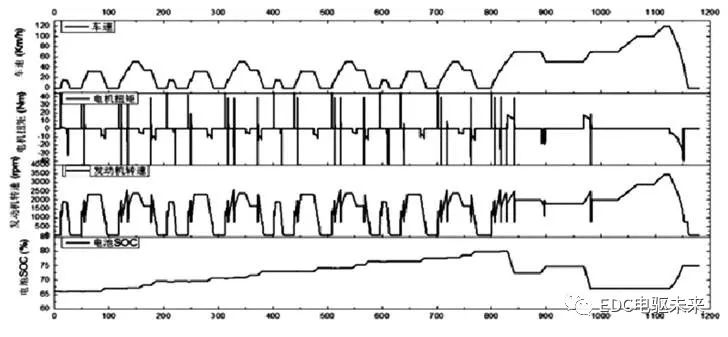

本方案基于Cruise整车数据模型和48V混动车的Cruise数据模型,建立Simulink控制策略,然后进行联合仿真和结果对比。根据主机厂提供的数据,参照OEM换挡策略,重新设计新的MT车型换挡点,新旧换挡策略分析结果如图6所示。

图6 新换挡策略分析结果

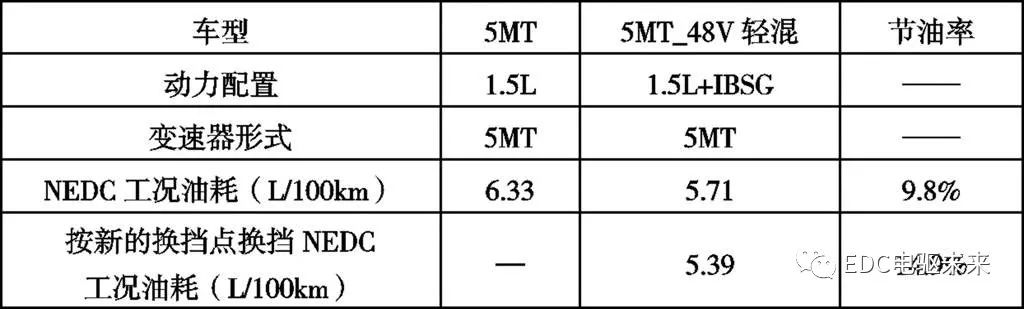

针对5MT和5MT_48V轻混方案车型的动力性进行计算任务设置,仿真结果如表2所示,针对5MT和5MT_48V轻混方案车型的燃油经济性进行NEDC循环工况计算任务设置,仿真结果如表3所示。

表2 动力性及电池SOC值分析结果

表3 燃油经济性分析结果

5 结论

根据实车油耗测试,不带BRS策略的原车NEDC工况试验油耗为6.16L/100km和6.20L/100km,带BRS控制策略的NEDC工况试验油耗结果为5.54L/100km和5.56/100km,BRS控制策略节约10.2%。

由仿真分析结果得出,5MT_48V轻度混动车型动力性优于5MT传统车型;经济性方面,根据NEDC工况原换挡策略,得出5MT_48V轻度混动车型油耗相对于传统车型节油约9.8%。根据NEDC工况优化的新换挡策略,得出5MT_48V轻度混动车型油耗相对于传统车型节油约14.9%。

由以上的结果对比可知,Cruise仿真分析结果与实车测试结果非常接近,并且节油率均超过10%,证明本设计方案达到了优化目标。

审核编辑:汤梓红

-

新能源车的48V轻混动系统2019-05-10 3148

-

优化48V轻混电动车(MHEV)的电机驱动器设计2022-11-07 1365

-

新能源变革 48V轻度混动系统解析2018-02-10 9811

-

48V混动动力系统全解析 48V混动出现及优势在哪?2019-03-02 18193

-

48V微混已成为众多车企争相发展的新的技术方向2019-03-19 2073

-

关于全新48V轻度混合动力系统的性能分析和应用介绍2019-10-31 3494

-

推进48V的欧系车,未来2-3年内把混动的比例往下推2020-09-14 2418

-

48V混动在汽车界到底是个什么样的存在2020-10-19 4086

-

48V混动车销量增幅显著,超级电容将成为下一代热门技术产品2020-11-28 3762

-

论怎样优化48V轻混电动车的电机驱动器三大注意事项2021-03-10 4773

-

SUNLORD顺络48V混动系统介绍2021-10-28 942

-

怎么优化48V轻混电动车(MHEV)的电机驱动器设计2022-01-12 3062

-

大电流双向控制器助力中国车市48V轻混系统2021-11-10 1147

-

P0-P4构型48V系统解决方案的应用发展2022-10-14 2213

-

如何优化48V轻混电动车(MHEV)的电机驱动器设计2023-03-21 3559

全部0条评论

快来发表一下你的评论吧 !