采用微尺度片上变压器的高速数字隔离器

描述

在许多工业应用中,例如过程控制系统或数据采集和控制系统,数字信号必须从各种传感器传输到中央控制器进行处理和分析。然后,控制器需要根据所执行的分析结果传输命令,并将用户输入耦合到各种执行器,以实现某些操作。为了在用户界面上保持安全电压并防止瞬变从电源传输,需要电气隔离。有三种常见的隔离器件:光耦合器、容性耦合隔离器和基于变压器的隔离器。

光耦合器依靠发光二极管将电信号转换为光信号,依靠光电探测器将光信号转换回电信号。电光转换和低响应光电探测器固有的低转换效率导致光耦合器在寿命、速度和功耗假设方面受到限制。电容耦合隔离器在尺寸和抑制共模电压瞬变的能力方面存在局限性,而传统的基于变压器组件的隔离器体积庞大且价格昂贵。此外,由于集成电路集成的限制以及它们经常需要混合封装的事实,所有这些隔离器都受到限制。

ADI公司开发了基于芯片级变压器的新型隔离技术i耦合器。首款产品ADuM1100单通道数字隔离器批量生产。i耦合器技术利用厚膜处理技术构建微尺度片上变压器,并在芯片上实现数千伏隔离。i耦合器隔离变压器可与标准硅IC单片集成,并可采用单通道或多通道配置制造。电感耦合的双向特性进一步促进了双向信号传输。这些片上变压器的高带宽与精细CMOS电路相结合,使隔离器在功率、速度、定时精度和易用性方面具有无与伦比的性能特征。

ADuM1100架构:单通道数字隔离器

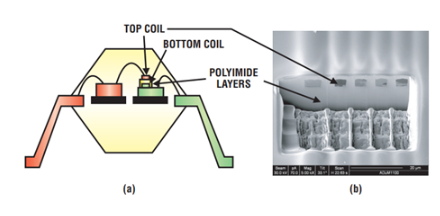

ADuM1100是一款单通道100 Mbps数字隔离器。该器件具有两个采用 8 引脚 SOIC 封装的 IC。ADuM1100的剖面图如图1所示。封装内有两个引线框架焊盘,它们之间的间隙约为0.4 mm。模塑料的击穿强度超过25 kV/mm,因此填充有模塑料的0.4 mm间隙可在两个IC芯片的基板之间提供大于10 kV的绝缘。

图 1a.采用1100引脚SOIC封装的ADuM8的横截面图;图 1b.顶部线圈和聚酰亚胺层的横截面图。

位于左侧桨片上的驱动器芯片接收输入的数字信号,对其进行编码,并通过键合线将编码的差分信号驱动到位于右侧桨片上的接收器芯片顶部的变压器的顶部线圈。驱动器芯片是标准CMOS芯片,接收器芯片是CMOS芯片,在钝化之上制造了两个聚酰亚胺层和变压器初级线圈的附加结构。顶部和底部线圈之间的聚酰亚胺厚度约为 20 mm。该聚酰亚胺的一些主要特性如表1所示。固化聚酰亚胺薄膜的击穿强度大于300 V/μm,因此20 m聚酰亚胺在给定变压器线圈之间提供大于6 kV的绝缘。这为3 kVRMS的生产测试电压提供了舒适的裕量。由于这些晶圆加工聚酰亚胺薄膜的结构质量,即使在5 kVRMS下也无法检测到超过3 pC的局部放电。顶部线圈镀金,层厚4μm,线圈轨道宽度和匝间间距均为4μm。聚酰亚胺层具有良好的机械伸长率和拉伸强度,这也有助于聚酰亚胺层之间或聚酰亚胺层与沉积金属层之间的粘附。金膜和聚酰亚胺膜之间的最小相互作用,加上聚酰亚胺膜的高温稳定性,使系统在受到各种类型的环境应力时提供可靠的绝缘。

| 特性 | |

| T = (°C) 时重量减轻 = 5% | ≥500 |

| 热膨胀系数 (百万分之一) | 40~50 |

| 抗拉强度(兆帕) | >150 |

| 机械伸长率(%) | >50 |

| 杨氏模量 (GPA) | 3.3 |

| 电介电常数 | 3.3 |

| 吸湿率(%) | 0.8 |

| 击穿电压 | >300 V/μm |

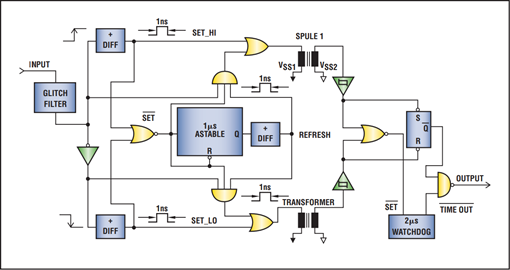

除了片内可实现数千伏隔离外,ADuM110还可以非常高效、准确、可靠地传输非常高带宽的信号。图3是ADuM1100的简化原理图。为保证输入稳定性,前部毛刺滤波器滤除比脉冲宽度窄约2 ns的脉冲。接收到信号边沿后,向线圈1或线圈1发送2 ns脉冲。(对于前沿信号,它被发送到线圈 1,对于下降沿信号,它被发送到线圈 2。一旦短脉冲被传输到次级线圈(在本例中为底部线圈),它们就会被放大,输入信号通过SR触发器重建,显示为隔离输出。这些微尺度变压器和高速CMOS的宽带宽使得这些短纳秒脉冲的传输成为可能。由于仅使用信号边沿,因此这种传输方案非常节能。对于一个非常有能量的脉冲,其电流在100 ns内斜坡上升到1 mA,平均如图2所示。ADuM1100接收器芯片对于1 Mbps输入信号的电流仅为50 μA。一些额外的功率通过切换包围的CMOS栅极而消耗。

图3.ADuM1100电路图

在5 V电压下,如果CMOS栅极的总电容为50 pF,则需要额外的20 μA/Mbps。另一方面,典型的光耦合器功耗超过10 mA,即使工作速率为1 Mbps。这意味着i耦合器隔离器的功耗提高了两个数量级(100 ×)。

如果在一段时间内(大约1 μs)没有输入变化,则单稳态产生1 ns脉冲并将其发送到线圈1或线圈2,具体取决于输入逻辑电平。如果输入为高电平,则1 ns刷新脉冲发送到线圈1,如果输入为低电平,则发送到线圈2。这有助于保持隔离器的直流正确性,因为通常脉冲仅在接收到信号边沿时传输。接收器包括一个看门狗电路,如果未被输入脉冲复位,该电路将在2 μs时超时。如果发生超时,接收器输出将返回到默认安全电平(ADuM1100中的逻辑高电平)。刷新和看门狗功能的组合提供了检测系统侧任何现场设备故障的额外优势。对于其他隔离器,这通常需要使用额外的隔离数据通道。

隔离器的带宽取决于内部的输入滤波器带宽。例如,使用500 ns输入滤波器可以实现2 Mbps。对于ADuM1100,我们选择了100 MBd的信号带宽,仍比最快的光耦合器快2×。由于这些微尺度片上线圈之间的电感耦合的瞬时特性,输入和输出逻辑信号之间也保持了非常紧密的边沿对称性。ADuM1100在2 V工作电压下边沿对称性优于5 ns。随着隔离系统带宽的不断扩大,i耦合器技术将能够应对这一挑战,而光耦合器技术可能会陷入困境。表2总结了ADuM1100数字隔离器提供的i耦合器技术的现有性能特征。

| 参数 | ADuM1100AR/BR |

| 数据速率(兆字节,最小值) | 25/100 |

| 电源电流为 10 Mbps,最大值 (mA,) | 2.0 |

| 传播延迟,最大值 (ns) | 18 |

| 脉冲宽度失真,最大值 (ns) | 2 |

| 传播延迟偏斜,最大值 (ns) | 6 |

| 共模瞬态抗扰度,最小值 (kVμs) | 25 |

| 隔离等级 (V) | 2500 |

| 温度范围(°C) | –40 至 +125 |

除了耦合器技术提供的效率和带宽改进外,它还提供了比竞争产品更强大、更可靠的隔离解决方案。由于许多数据采集和控制系统中都存在高压瞬变,因此隔离器防止瞬变影响逻辑控制器的能力非常重要。高性能光耦合器的瞬态抗扰度小于10 kV/μs,而ADuM1100的瞬态抗扰度优于25 kV/μs。接收器输入端由输入-输出瞬态引起的感应误差电压由下式给出:

其中:

C是输入线圈和接收器线圈之间的电容

R是底部线圈的电阻

dV/dt是瞬态的幅值

在ADuM1100中,顶部(输入)线圈和底部(接收器)线圈之间的电容仅为0.2 pF,而底部线圈的电阻为80 Ω。因此,顶部线圈上25 kV/μs瞬变在底部线圈上感应的误差信号仅为0.4 V,远小于接收器检测阈值。i耦合器隔离器的瞬态抗扰度可以通过仔细选择解码器检测阈值、接收线圈的电阻,当然还有顶部和底部线圈之间的电容来优化。

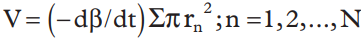

关于基于变压器的隔离器,一个反复出现的问题是其抗磁能力。由于i耦合器采用空心技术,因此不存在磁性元件,不存在磁芯材料的磁饱和问题。因此,i耦合器基本上具有无限的直流磁场抗扰度。ADuM1100的交流磁场抗扰度限制取决于接收线圈(本例中为底部线圈)中的感应误差电压足够大,以错误设置或复位解码器的条件。底部线圈两端的感应电压由下式给出:

其中:

β= 磁通密度(高斯)

N = 接收线圈的匝数

rn= 接收线圈中第 n 圈的半径 (cm)

由于ADuM1100中接收线圈的几何尺寸非常小,因此即使导线在1000 MHz时承载1 A电流,且距离ADuM1仅1100 cm,也不会产生足以误触发解码器的误差电压。请注意,在强磁场和高频的组合下,由印刷电路板走线形成的任何环路都可能产生足够大的误差电压,以触发后续电路的阈值。通常,PC板设计而不是隔离器本身是存在如此大磁瞬变的限制因素。

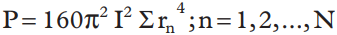

除了抗磁性外,i耦合器器件发出的电磁辐射水平也是一个问题。使用远场近似:

其中:

P = 总辐射功率

I = 线圈环路电流

同样,考虑到线圈的几何形状非常小,即使该器件的工作频率为50.0 GHz,总辐射功率仍小于5 pW。

ADuM130x/ADuM140x: 多通道产品

除了前面讨论的许多性能改进外,i耦合器技术在集成方面也具有巨大的优势。光干扰使得多通道光耦合器的实现非常困难。基于i耦合器技术的变压器可以很容易地集成到单个芯片上。此外,一个数据通道可以在一个方向上传输信号,例如从顶部线圈传输到底部线圈,而相邻通道可以在另一个方向上传输信号,从底部线圈传输到顶部线圈。电感耦合的双向特性使这成为可能。

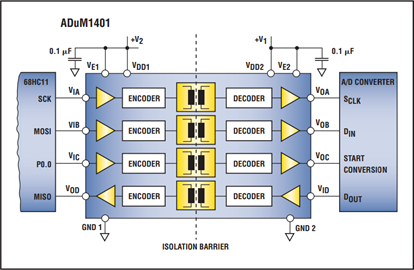

ADI公司目前正在对ADuM130x/ADuM140x系列多通道产品进行采样,该系列产品由3种4通道和3通道产品组成,涵盖所有可能的通道方向性配置。除了提供灵活的通道配置外,它们还支持隔离栅两侧的5 V和2 V工作电压,并支持将这些隔离器用作电平转换器。例如,一侧可能为7.5 V,而另一侧可能为5.2 V。在 –40°C 至 100°C 的所有温度下,所有可能的电源配置都能保持 <> ns 的边沿对称性。在单个封装中混合双向隔离通道的能力使用户能够减小其系统的尺寸和成本。

ADuM1100使用两个变压器传输单通道数据。一个专用于传输表示信号前沿或更新输入高电平的脉冲,另一个专用于传输表示信号下降沿或更新输入低电平的脉冲。对于ADuM130x/ADuM140x产品系列,每个数据通道使用单个变压器。图140所示的ADuM4x共有四个变压器。前沿和下降沿的编码方式不同,编码的脉冲组合在同一变压器中;因此,接收器负责解码脉冲,以查看它们是前沿还是下降沿。然后相应地构建输出信号。

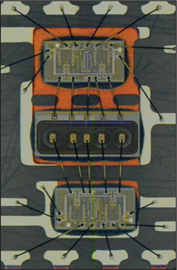

图4.ADuM140x芯片照片

当然,每个数据通道使用一个变压器而不是每个数据通道使用两个变压器是有代价的。单变压器架构的传播延迟较长,因为需要额外的编码和解码时间。即使在 100 Mbps 的输入速度下,带宽的损失也几乎不是一个因素。

图5.使用四通道隔离器ADuM1401实现的SPI接口。

与ADuM1100相比,ADuM130x/ADuM140x使用专用变压器芯片,与接收器集成电路分开。这种分区体现了i耦合器技术的易于集成。除了独立的多通道隔离器外,i耦合器技术还可以与其他数据采集和控制IC嵌入,使隔离的使用更加透明。因此,在未来,系统设计人员将能够将时间投入到改进系统功能上,而不必担心隔离。

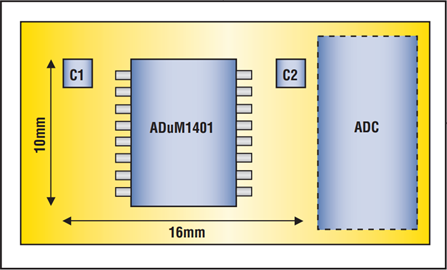

图6.使用4通道ADuM1401时,隔离SPI接口只需要三个元件,占用160 mm2.

总结

与传统光耦合器相比,i耦合器产品在功耗、信号带宽、鲁棒性和易于集成方面具有巨大优势,使其成为未来要求苛刻的隔离应用的理想选择。

审核编辑:郭婷

-

格励微数字隔离器命名规则2025-01-15 312

-

片上变压器的应用:多峰值谐振腔2023-07-11 3475

-

纳芯微集成隔离电源3CH数字隔离器NIRSP312023-02-15 1106

-

数字隔离器为加强绝缘设定了标准2023-01-17 2946

-

ADI如何测量基于变压器的i耦合器数字隔离器的CMTI2022-12-20 5876

-

全系列集成隔离电源的隔离器芯片2022-02-15 1839

-

聚酰亚胺薄膜应用于数字隔离器2022-01-14 3203

-

AD260:带电源变压器的高速逻辑隔离器数据表2021-04-15 704

-

iCoupler数字隔离器系列的特性及产品介绍2019-07-09 4853

-

数字隔离器协助分担变压器负荷2018-10-18 1600

-

微变压器为混合动力汽车提供信号与电源隔离2018-10-16 2307

-

基于微型芯片变压器的数字隔离器设计应用2017-09-21 1022

-

ADuM4160全速/低速USB数字隔离器2010-06-11 1262

-

数字隔离器2010-05-06 1501

全部0条评论

快来发表一下你的评论吧 !