高效率低能耗干法超细研磨与分散压电陶瓷等硬质矿物材料技术升级

电子说

描述

高效率低能耗干法超细研磨与分散压电陶瓷等硬质矿物材料技术升级

干法研磨,业内通常是指以气流磨、搅拌磨、行星磨、球磨等机械研磨物理粉粹含水量不超过4%的物料以制备粉体常用方法。相比湿法研磨工艺,干法研磨粉体后无需再进行脱水、干燥、解聚等等复杂的程序,也无需安装应用这些程序的昂贵设备,大幅度减少了燃料成本,对于粉体制备而言,干法研磨生产能耗低,生产周期短,后处理简单,粉体制备成本低。

1、粉体制备行业传统氧化锆球干法超细研磨与分散技术

传统干法研磨生产能耗低,是因为搅拌磨、行星磨、球磨等机械研磨设备通常使用氧化锆球或玛瑙研磨球等专用磨介,对粉体进行研磨与分散干法加工。气流磨因为无专用研磨介质,且工艺路径能耗高,故不在本文讨论范围内。使用氧化锆球或玛瑙研磨球的传统干法超细研磨与分散工艺,广泛应用在氢氧化铝、石英、锆英砂、滑石、氧化铝、陶瓷色料和熔块以及二氧化钛等各种硬质矿物,矿物填料和釉料粉体制备领域。

2、粉体制备行业传统氧化锆球干法超细研磨与分散技术优势

氧化锆陶瓷球具有密度高、高抗弯强度、强大的抗压力、高耐磨性、高韧性及优异的隔热性能等优点,氧化锆珠真球度高、表面光滑、直径分布小、可进行高纯度粉体产品的破碎和分散,作为超细研磨介质氧化锆珠特别适用于干法研磨和分散的场合,是干法研磨中的优质介质。氧化锆球目前已广泛应用于压电陶瓷、绝缘材料、磁性材料、涂料、油墨、稀土、医药食品等工业领域。例如:高级汽车漆、手机漆、喷墨油墨、高级化妆品等。氧化锆研磨球凭借其优异的耐磨损性,逐步成为目前市面上使用最广泛的研磨介质。

3、粉体制备行业传统氧化锆球干法超细研磨与分散技术劣势

尽管氧化锆珠或氧化锆球是目前市面上粉体干法研磨和分散使用最广泛的研磨介质。但是,氧化锆珠或氧化锆球等氧化锆研磨具有高韧性的原因是有稳定剂的存在,这种高韧性是有时效性的,比如氧化锆陶瓷材料器件放置空气一段时间后就会失稳,其性能就会严重下降甚至开裂,并且氧化锆研磨珠高温时候是没有亚稳相而失去高韧性的特点,因此氧化锆珠作为磨介无法在高温情况下和在室温情况下长时间使用,不能高温使用和时效性差这2项缺点严重制约氧化锆珠作为研磨介质发展。

4、粉体制备行业氮化硅球干法超细研磨与分散技术优势

氧化锆球维氏硬度10-13Gpa,氮化硅球维氏硬度14-18Gpa,氮化硅球比氧化锆球硬度高,氮化硅陶瓷磨介的硬度位居世界材料前三位,硬度仅次于金刚石和立方氮化硼;氮化硅球在维氏硬度、弹性模量、抗压强度、断裂模量、热膨胀系数、比热、使用上限温度、抗冲击能力等研磨介质的维度参数上,都全面优于氧化锆珠。

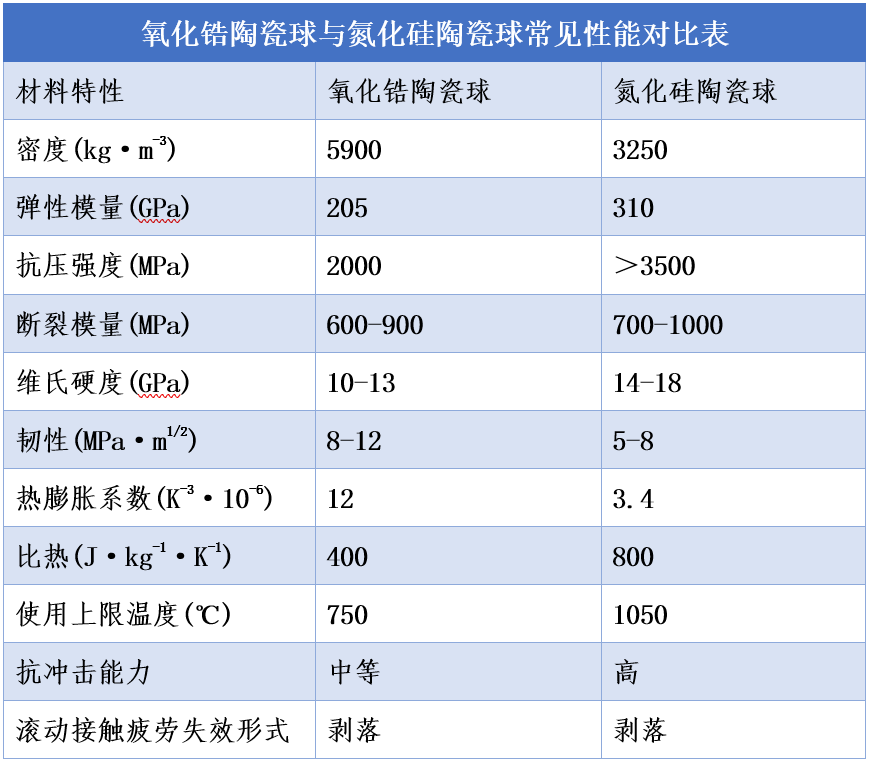

▲氧化锆球与氮化硅球常见物理性能对比表

氮化硅球24小时的磨耗只有百万分之一,氮化硅球因研磨消耗非常低,在其超长的有效的使用寿命周期内,研磨设备无需再添加磨介,不仅可以降低粉体制备成本,还可以降低研磨介质的磨耗对研磨材料的污染,有利于获取更高纯度的超细粉体。

相对于氧化锆球要考虑降低磨耗杂质对高纯度粉体的使用性能和产品价值的影响,使用氮化硅球作为磨介几乎不用考虑磨耗杂质对高纯度粉体的使用性能和产品价值带来的影响。所以从磨介磨耗杂质角度来说,使用氮化硅球替代氧化锆珠对高纯度粉体进行研磨技术升级,对于高纯度粉体提质增效更具经济性和发展前景。

举例,目前我国在研磨锂电池隔膜用的高纯氧化铝粉体时,常用的是氧化锆球来研磨,研磨一吨的氧化铝粉体,磨耗大约五至六公斤左右的氧化锆磨介球,损耗的氧化锆磨介粉末以杂质混合在氧化铝粉体中,导致原先纯度为99.99的氧化铝粉的纯度会降到99.47。虽然说氧化锆磨介粉末杂质对锂电池隔膜的危害性不是特别大,但是也给氧化铝粉体提纯带来难度,这也是我国造出来的锂电池,与日本制造的锂电池性能相差较大的原因之一。有机构试验表明,氮化硅球作为研磨介质24小时的磨耗只百万分之一,氮化硅球作为替代氧化锆球作为研磨介质可大幅提升高附加值粉体和高科技粉体产品纯度、质量和成本,有望为我国科技产品提质增效。

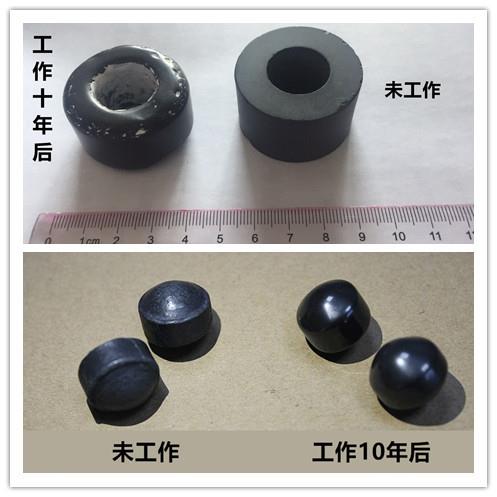

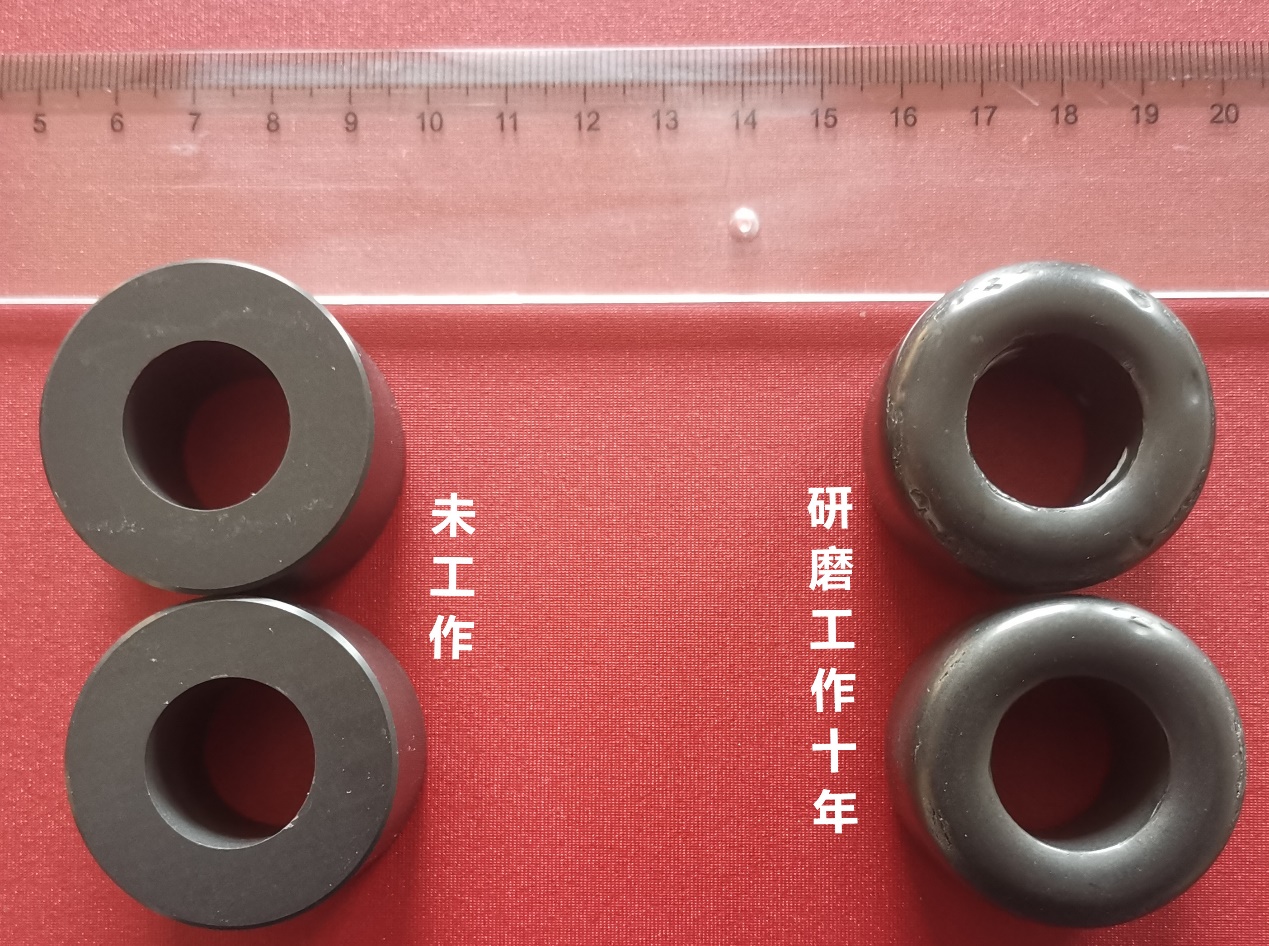

▲研磨高硬度石英砂氮化硅磨圈及氮化硅球柱结合体10年使用状态对比

在威海圆环先进陶瓷股份有限公司展厅,可以看到连续工作近十年的氮化硅研磨球柱结合体、氮化硅磨介环2种氮化硅陶瓷磨介,将2个氮化硅研磨球柱结合体、氮化硅磨介环与未工作的磨介对比(如上图),我们发现工作近十年的氮化硅研磨球柱结合体、氮化硅磨介环除了变得光滑一些,还有棱角没那么分明以外,氮化硅研磨球柱结合体、氮化硅磨介环的大小并没有太大明显的变化。氮化硅陶瓷球虽然生产制造成本较氧化锆珠高一些,但是从氮化硅珠使用超20年全寿命周期相对于升级换代对象氧化锆珠的生产成本来对比,氮化硅珠也是具有相当的优势。从研磨介质角度来看,氮化硅珠也是作为替代氧化锆珠的最理想的升级换代产品。

5、高效率低能耗干法超细研磨与分散技术升级 威海圆环氮化硅磨介圈脱颖而出

为了应对日益严峻的节能减排监管要求,降低干法超细研磨与分散超细粉体制备成本,解决粉体制备行业湿法研磨与分散后期进行脱水、干燥、解聚等等复杂的工艺流程,以及传统使用氧化锆球干法超细研磨与分散技术因为磨介磨耗杂质对高纯度粉体带来的污染问题,威海圆环先进陶瓷股份有限公司经过多年的研发探索,在磨介行业内率先推出了高效率低能耗干法超细研磨与分散利器——氮化硅磨介环,亦称氮化硅研磨圈,为中高硬度矿物原料的研磨及分散提供了新的解决方案。

▲氮化硅磨介圈:高效率低能耗干法超细研磨与分散利器

6、氮化硅磨介圈高效率干法超细研磨与分散技术原理

威海圆环生产的氮化硅磨介圈是国内高纯度粉体干法研磨、整形、分散和混料利器。氮化硅磨介圈相对氮化硅陶瓷磨介球,氮化硅陶瓷磨介球研磨粉体是点切割,氮化硅磨介圈研磨粉体是线切割,线切割比点切割研磨效率高,氮化硅磨介圈线切割比点切割研磨粉体粒径分布窄, 粉体粒度形体更整齐,研磨效率也更高。

氮化硅磨介圈相对氮化硅陶瓷磨介柱,它们研磨的适用对象不同,氮化硅磨介圈在浓度较高或者干法研磨有优势,氮化硅陶瓷磨介柱湿法研磨有优势,因为干法研磨环境中,与研磨柱等不同,研磨环由于研磨环存在内外气压差,就可以在密闭的真空或者很浓密的场景中快速的上下运动,研磨和混料效率更高,让高纯粉体或超细粉体少团聚、分得散、混得更匀、效率更高、粉体形体更整齐。

7、氮化硅磨介圈替代氧化锆珠的高效率干法超细研磨与分散技术优势

氮化硅磨介圈在大的球磨机里不仅起到研磨粉碎的作用,更重要的是众多的氮化硅磨介圈环在大的球磨机中研磨时,会发生共振现象,氮化硅磨介圈自动排列成一条条绳状,研磨节奏感强,众多氮化硅磨介圈绳之间互相鞭打,研磨和混料效果好;由于有节奏的绳状鞭打现象,粉体在线接触切割的击打下,研磨的粉体之间的粒径差均匀,研磨粒径范围分布更窄;氮化硅磨介圈研磨高纯石英砂、氢氧化铝、锆英砂、滑石、氧化铝、稀土、二氧化钛等各种硬质矿物,矿物填料、压电陶瓷、绝缘材料、磁性材料、涂料、油墨和釉料粉除了混料更均匀,更重要的是对粉粒本身的整形功能,以确保被研磨粉体外形的一致性和产品质量的一致性。

▲高效率低能耗干法超细研磨与分散技术升级,威海圆环首推氮化硅磨介圈

由于氮化硅磨介圈比氧化锆珠硬度高,氮化硅磨介圈比氧化锆珠更适宜对高硬度粉体研磨;氮化硅磨介圈对粉体是线切割,氧化锆珠对粉体是点切割,氮化硅磨介圈比氧化锆珠不仅对粉体研磨效率更高,而且研磨的粉体粒度形体更整齐;氮化硅磨介圈比氧化锆珠磨耗低,氮化硅磨介圈24小时的磨耗只有百万分之一,在其超20年以上有效的使用寿命周期内,研磨设备无需再添加磨介,不仅可以降低粉体制备成本,还可以降低研磨介质的磨损及对研磨材料的污染,有利于获取更高纯度的超细粉体。所以,从磨介介质综合角度来说,使用氮化硅磨介圈替代氧化锆球对高纯度粉体进行高效率低能耗干法超细研磨与分散技术升级,对于高纯度粉体提质增效更具经济性和发展前景。

威海圆环先进陶瓷股份有限公司作为一家专业从事氮化硅微珠、氮化硅研磨球柱结合体、氮化硅磨介圈、氮化硅陶瓷球、氮化硅珠等各型系列氮化硅陶瓷磨介,高热导率氮化硅陶瓷基板、可重复利用的高热导氮化硅陶瓷坩埚、氮化硅陶瓷结构件等Si₃N₄氮化硅精密陶瓷材料的生产企业。威海圆环氮化硅陶瓷磨介都可以按照用户特殊要求定制。关于高纯度粉体研磨磨介,关于干法超细研磨与分散技术,关于氮化硅微珠等各型系列氮化硅陶瓷磨介性能、规格、技术参数等问题——威海圆环 颜辉 l86O64ll446随时欢迎各位同行、各位同仁交流探讨! 威海圆环不仅在所有产品原材料的品质上精益求精,而且还在定制加工生产技术上严格把关,以确保威海圆环氮化硅陶瓷系列产品在恶劣的环境下保持正常的工作。高效率低能耗干法超细研磨与分散压电陶瓷等硬质矿物材料技术升级。

威海圆环多年来与国内在精密陶瓷材料领域具有一定权威和建树的高等院校和科研机构建立了校企研发合作关系,拥有了一批多年从事研制、开发的中高级技术人员和管理人员,使我们具有精湛的技术、严谨的治学态度、高度的敬业精神、高效的管理水平。威海圆环公司研发及生产测试团队具有丰富的行业经验,核心工程师拥有十余年的精密陶瓷技术积累和强大的应用开发能力。威海圆环始终致力于高性能及高可靠性氮化硅陶瓷设计开发和生产销售,打造氮化硅陶瓷磨介生产领军品牌,持续通过技术创新为客户及时提供高性价比的氮化硅陶瓷材料产品和服务。

高效率低能耗干法超细研磨与分散压电陶瓷等硬质矿物材料技术升级(颜辉)

审核编辑 黄宇

-

单片低成本低能耗RF收发芯片2012-10-16 3973

-

ST推出低能耗蓝牙Bluetooth单片解决方案2016-07-05 4355

-

Bluetooth 5怎么提高Bluetooth低能耗连接范围2019-03-20 1894

-

基于Bluetooth 5的Bluetooth低能耗连接范围提高2019-07-15 1813

-

蓝牙®低能耗技术助力变革医疗健康领域2019-07-30 1884

-

如何降低能耗达到让空调有效降温2019-07-31 3763

-

蓝牙低能耗是什么?2020-03-09 2867

-

蓝牙低能耗技术有什么内幕?2020-03-10 2405

-

安森美半导推出高效低能耗Wi-Fi芯片组2021-01-07 2121

-

电池供电的降低能耗2021-11-10 1275

-

WBSN低能耗的时间同步算法的设计2012-05-28 1806

-

基于低能耗蓝牙的半双工语音通信2016-05-16 2185

-

低能耗三输入AND_XOR门的设计2017-01-07 866

-

DC电源模块:提升效率,降低能耗的利器2024-01-23 954

-

UVLED固化烘箱:如何实现高效能、低能耗的固化过程?2024-05-09 1291

全部0条评论

快来发表一下你的评论吧 !