芯片级氮化硅无源光隔离器

电子说

描述

光隔离器是一种只允许单向光通过的无源光器件,其主要特点是:正向插入损耗低,反向隔离度高,回波损耗高。目前已经有多种片上光隔离方案,但这些方案大多依赖于磁光材料的集成或声光或电光调制器的高频调制。

近期,美国斯坦福大学 Vučković教授团队联合加州大学研究人员[1],基于氮化硅材料设计了一种无源微纳光隔离器,实现了单微环隔离度17-23dB,插入损耗1.8-5.5dB;级联微环隔离度达到35dB,插入损耗 5dB。同时还将半导体激光二极管芯片对接耦合到氮化硅隔离器,在片上系统中验证了光学隔离。这种光隔离器既可以有效稳定激光和降低噪声,同时保障了激光输出的安全性,有助于提高光学元件的使用寿命。该隔离器不依靠磁光、电光效应的高频调制,具备较好的延展性,可被广泛应用于芯片级激光器的设计[2]。

氮化硅无源光隔离器显著优势

光隔离器极大程度上防止光路中由于各种原因产生的后向传输光对光源以及光路系统产生不良影响。随着集成光路日益集成化和小型化,很多研究工作也转移到如何将光隔离器与片上COMS工艺集成问题上。近年来,研究者通过引入驱动装置,以实现主动集成隔离器,然而这对外部驱动器的要求增加了系统复杂性,还引入了更高的功耗。此外,高功率射频驱动器会产生大量电磁背景,导致集成敏感元器件受到干扰。因此为了提高隔离器的性能,完全无源和无磁才是隔离器最佳的选择。

Vučković教授团队以氮化硅谐振腔为设计单元,基于非线性Kerr效应实现了集成连续波隔离器。Kerr效应打破了微环的顺时针和逆时针模式之间的简并,允许非互易传输。该器件是完全无源的,除了激光器外,不需要任何输入,唯一的能量消耗即振荡器与环形隔离器之间极小的插入损耗。而且氮化硅薄膜器件具有CMOS工艺兼容性,可量化生产,有力地推动了下一代芯片级激光器的进步和发展。

氮化硅无源光隔离器工作原理

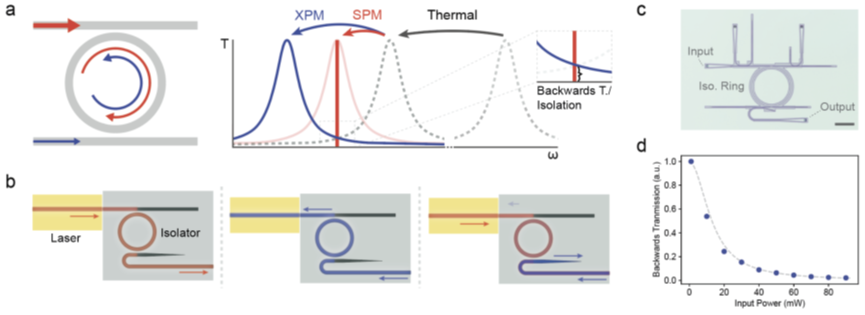

克尔效应是由于材料的三阶非线性磁化率而引起的折射率变化,表现为对材料折射率的影响,可以改变光的传输状态。如图1(a)所示,光通过隔离器时对微环进行热光调制,导致微环共振频率变化,使透射峰发生偏移。在氮化硅微环中,不同传输方向的光源分别会受到自相位调制和交叉相位调制作用,导致不同方向激光的透射峰产生位置偏差,当正向传输光的透射率位于透射曲线的峰值时,逆向传播光的透射率则极低,因此可以实现单向传输的设计思路。

该隔离器需要连续的泵浦功率(连续波泵浦或是在环自由光谱范围内脉冲泵浦),但无需额外的驱动或调制,因此非常适合隔离激光器的输出,如图1(b)所示。激光器本身充当隔离的唯一驱动器,除较小的插入损耗外无其它任何功耗,不需要强磁场、有源光调制或高功率RF驱动器,并且设备操作不限于单个光子平台或波长范围。

图1. 单个氮化硅微环谐振隔离器。(a) 集成非线性光学隔离器工作原理示意图;(b) 隔离器与激光器的耦合示意图;(c)氮化硅无源光隔离器实图;(d)不同的输入泵浦功率情况下,理论(虚线)和实验(蓝色点)反向传输透过率谱线。

氮化硅无源光隔离器集成与测试

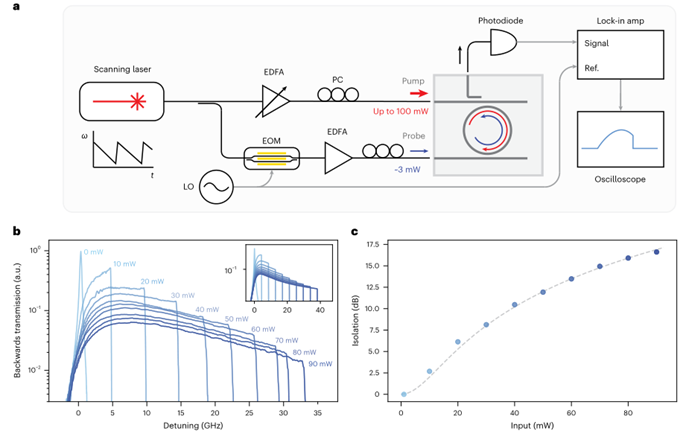

氮化硅无源光隔离器的隔离度测试方案如图2(a)所示,测试时采用同一光源,以相反的方向通过微环,然后扫描泵浦源并探测共振峰。如图2所示,随着泵浦功率不断增加,无源隔离器的隔离度也逐渐提高。尤其当泵浦功率高达80mW时,反向透射率小于5%,充分验证了氮化硅无源微环隔离器的有效性。

图2. 隔离度的测量方案。(a)测量光路示意图;(b) 反向传输透光率与泵浦功率关系;(c) 泵浦功率与单个微环谐振器隔离度关系。

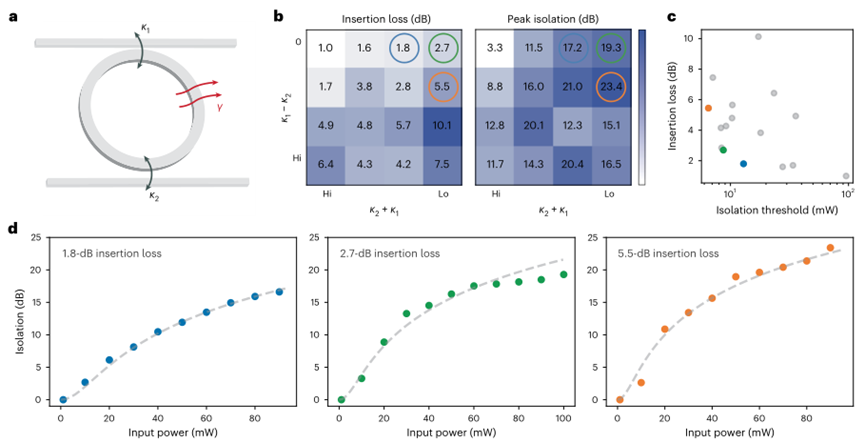

理想情况下,通过增加波导与微环的耦合效率,使所有功率都被传输到微环中,微环中的所有功率都传输到输出端口,但这会影响谐振的Q值,从而降低隔离度。因此需要平衡耦合系数和隔离度的关系,进一步优化器件,以得到整体最佳性能。实验中通过设计由16个具有不同耦合强度和耦合不对称性的空气包层氮化硅隔离器组成的结构阵列,验证了耦合度越低,隔离度越高,同时也引入更高的插入损耗。且对两组无源隔离器进行了性能分析:1)具有1.8 dB插入损耗和12.9mW隔离阈值的器件,2)具有5.5 dB插入损耗和6.5mW隔离阈的器件(如图2d)。当泵浦功率达到90mW时,峰值隔离分别可以达到16.6dB和23.4dB。

图3.(a)微环隔离器示意图及其关键参数;(b) 耦合系数与隔离度关系热图;(c)微环隔离度与插入损耗的相关性;(d)图b中突出显示单元隔离度研究。

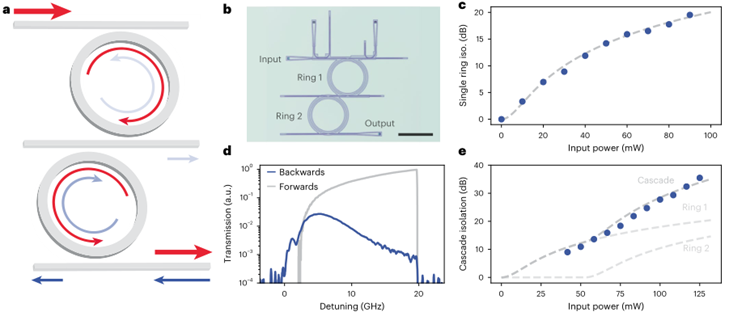

对氮化硅微环进行级联优化如图4所示,最终获得了泵浦功率90 mW时,级联隔离器整体的隔离度能够达到35 dB。

图4. 级联隔离器。(a)双环级联隔离器示意图;(b)双环级联隔离器实体图;(c)单环隔离度与输入功率之间的关系;(d)双环级联隔离器正、反向光传输性能;(e)级联隔离器隔离度与输入功率之间的关系。

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1134

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1662

-

无源隔离器如何接线2018-11-29 16731

-

氮化硅陶瓷基板的市场优势和未来前景2023-04-11 2766

-

了解光隔离器的主要用途和优点2023-04-29 2259

-

什么是无源隔离器和无源信号隔离器?2021-11-30 3155

-

氮化硅陶瓷基板生产工艺 氮化铝和氮化硅的性能差异2023-07-06 2813

-

无源型信号隔离器现场应用|信号隔离器-无源信号隔离器-二线制信号隔离器2022-09-01 2113

-

国科光芯实现传输损耗-0.1dB/cm(1550 nm波长)级别氮化硅硅光芯片的量产2023-11-17 3684

-

氮化硅为什么能够在芯片中扮演重要的地位?2023-12-20 4857

-

氮化硅薄膜制备方法及用途2024-11-24 2732

-

氮化硅在芯片制造中的核心作用2025-04-22 2438

-

氧化硅薄膜和氮化硅薄膜工艺详解2025-06-24 1716

-

热压烧结氮化硅陶瓷逆变器散热基板2025-08-03 1283

-

氮化硅陶瓷封装基片2025-08-05 834

全部0条评论

快来发表一下你的评论吧 !