镜头光机热耦合仿真分析流程介绍

描述

1

分析背景说明

镜头现在被广泛应用于各类产品中,例如我们使用最多的手机、汽车或者时下流行的无人机,而在平时生活的城市中布置的安防摄像头让我们始终处于安全的管控之中,这些都离不开镜头的使用。所以镜头良好的成像性能至关重要,如何让微小的镜头呈现出完美的成像质量是镜头行业共同的追求。

众所周知在实际的镜头设计中,我们通过各类光学设计软件进行镜头成像的设计和优化,并达到完美的参数指标,但是一旦到了开模或者组装试制阶段就会出现光学质量不如预期设计的理想结果。这是分别由于几点原因造成,首先因为装配导致的镜头发生变形或者位移,其次因为工作环境温度影响导致的热胀冷缩。

为了解决这个问题就必须引入Ansys Mechanical结构分析软件对镜头的装配和温度工况进行模拟分析,得到镜头变形数据结果,在通过Zemax的STAR模型进行耦合,将镜头的结构分析数据导入到镜头设计软件中在实际工况下进行新一轮的镜头设计和优化;

2

分析目的

本文对镜头行业的实际需求出发,结合Ansys Mechanical和Zemax两款软件,针对镜头行业中的镜头成像和装配使用之后的实际变化的两相结合,介绍整体的分析流程。

在本案例中,我们以车载镜头为例,介绍镜头结构分析以及结果拟合导入光学软件的流程。

3

分析模型和分析条件

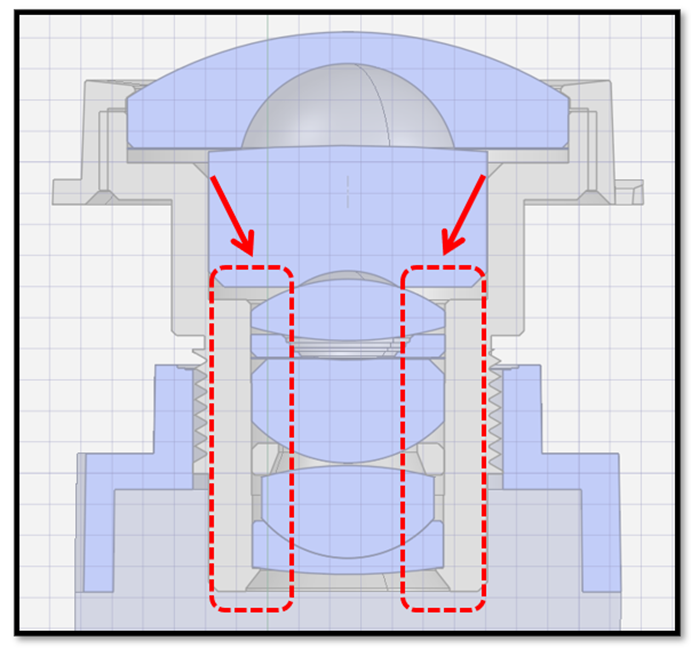

我们设定模型在装配的位置有初始的干涉,可以通过摩擦接触方式进行结构挤压的分析,同时设定整体的温度环境,模型热膨胀效应。

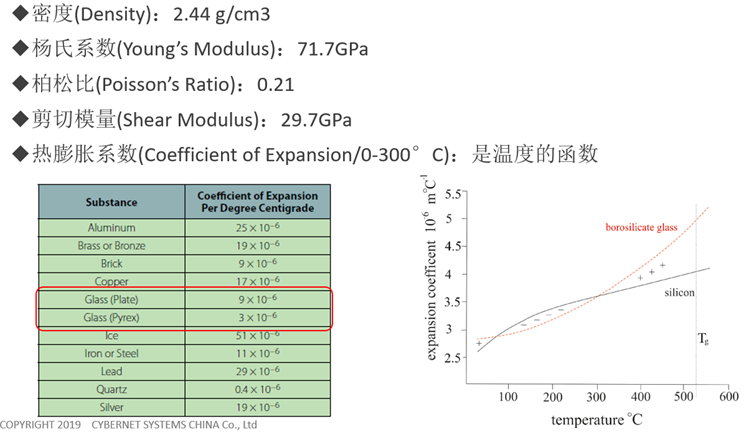

同时,由于定义热膨胀的分析环境,所以与热相关的参数至关重要,涉及挤压和热膨胀分析的材料如下图所示:

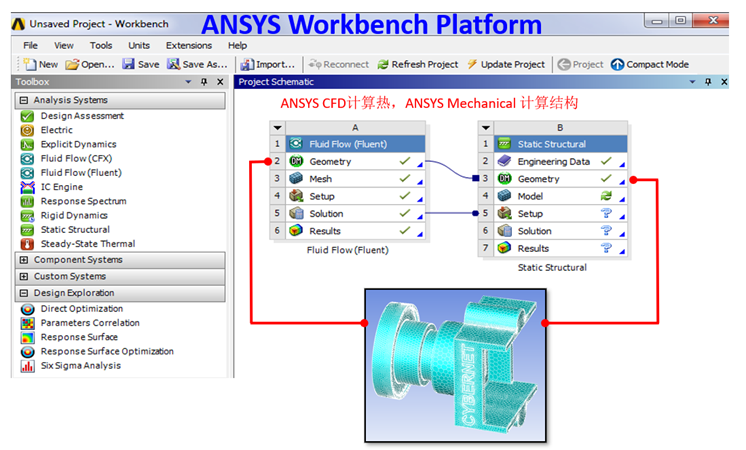

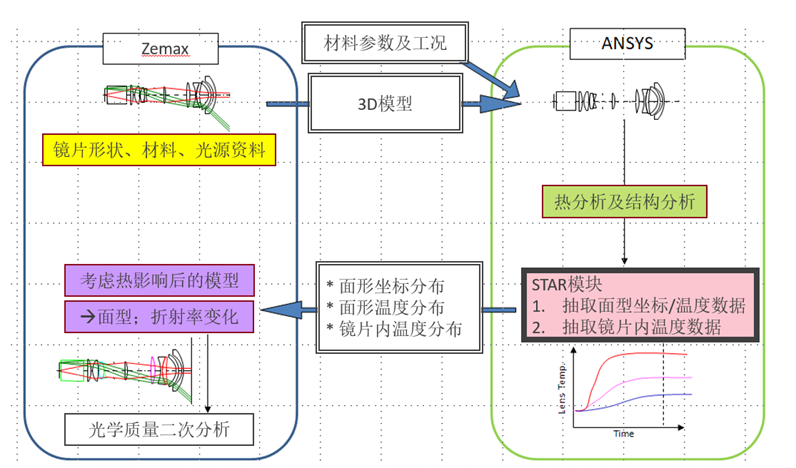

此外,还可以通过结构热仿真或者Ansys Fluent流体软件计算镜头的整体温度分布,不同的温度分布将会影响结构的变化以及镜头的折射率,流程如下图所示:

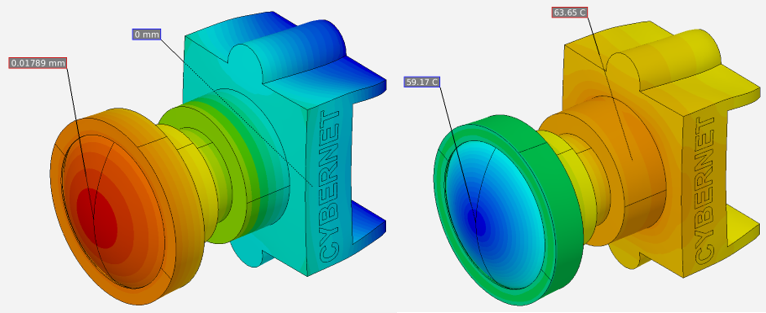

计算分析结果如下图所示,左边为变形结果,右边为温度分布结果

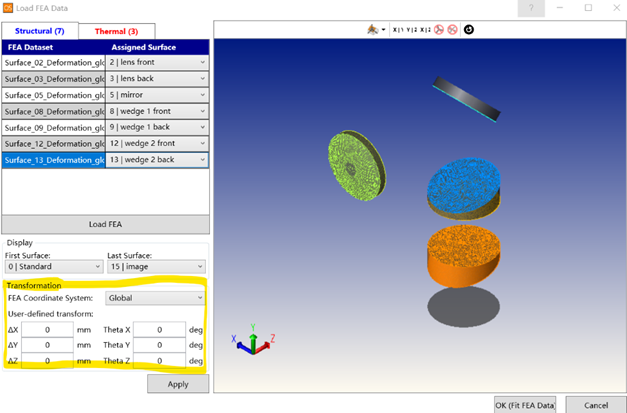

在得到仿真变形的基础上,我们通过STAR模块拟合两者的结果,将结果的面型数据导入至Zemax

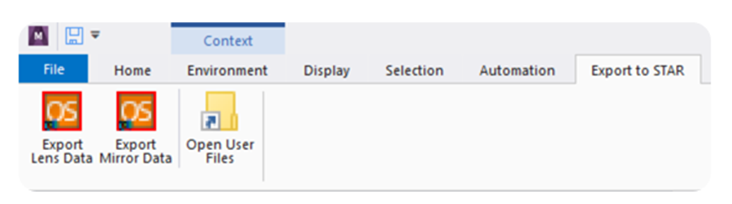

在Mechanical一端,我们只需要安装上对应的STAR ACT,在软件的工具条中就会出现对应的目录

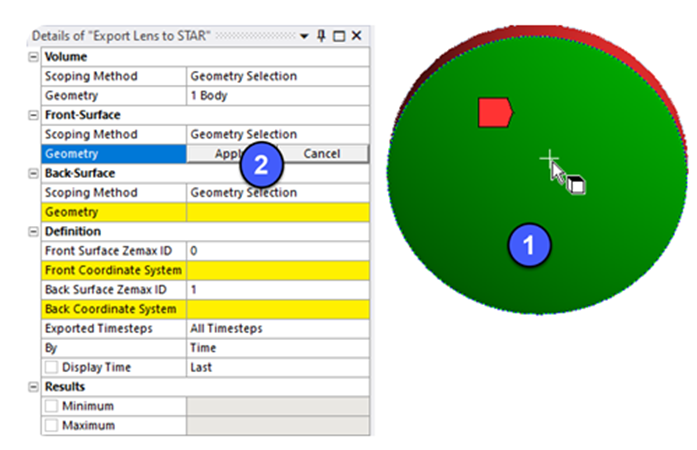

我们只需要通过工具栏里的提示步骤完整对应的操作就能得到仿真分析之后的dat档结果

在最终的Zemax中呈现仿真之后的镜片结果

4

结论

通过STAR模块,我们能够完成FEA数据与光学表面准确匹配,并让其精确地反映到光学模型上,改善光学分析的准确性。STAR模块能使用户将FEA数据载入到OpticStudio并评估对其设计的光学性能的影响,从而优化STOP分析工作流。记录哪些FEA数据集分配到了哪些光学面对于正确构建光学性能模型至关重要。由于涉及的光学元件和面较多,为各个FEA数据集恰当命名的工作会很快变得十分繁重。

Ansys ACT API使用户能够轻松创建扩展并自动执行工作流。使用一致的命名方案保存FEA数据集充分说明了脚本编写有助于改进处理速度并降低人为错误。

审核编辑:刘清

-

电磁遇上热与应力-CST多物理场仿真解决复杂工程挑战2025-07-29 725

-

VirtualLab Fusion应用:用于光导耦合的倾斜光栅的分析2025-02-12 1013

-

Ansys OptiSLang光机热敏感性分析2023-12-14 3967

-

SigFit—光机热耦合分析工具2023-10-24 1396

-

直接耦合共发射极电路的仿真分析2023-02-28 1117

-

光耦合放大电路的仿真分析2023-02-27 4691

-

两级阻容耦合放大电路的仿真分析2023-02-25 4578

-

深度剖析直脊波导耦合器的射频和热仿真2022-04-22 5354

-

SigFit—光-机-热耦合分析工具2021-09-27 3201

-

TAITherm三维热仿真分析工具的特点和耦合流程2020-12-15 6294

-

通光系数的测量及实测数据选择镜头的通光性介绍2017-10-27 1364

全部0条评论

快来发表一下你的评论吧 !