TFT-LCD液晶面板的内部结构又是什么样的呢?

电子说

描述

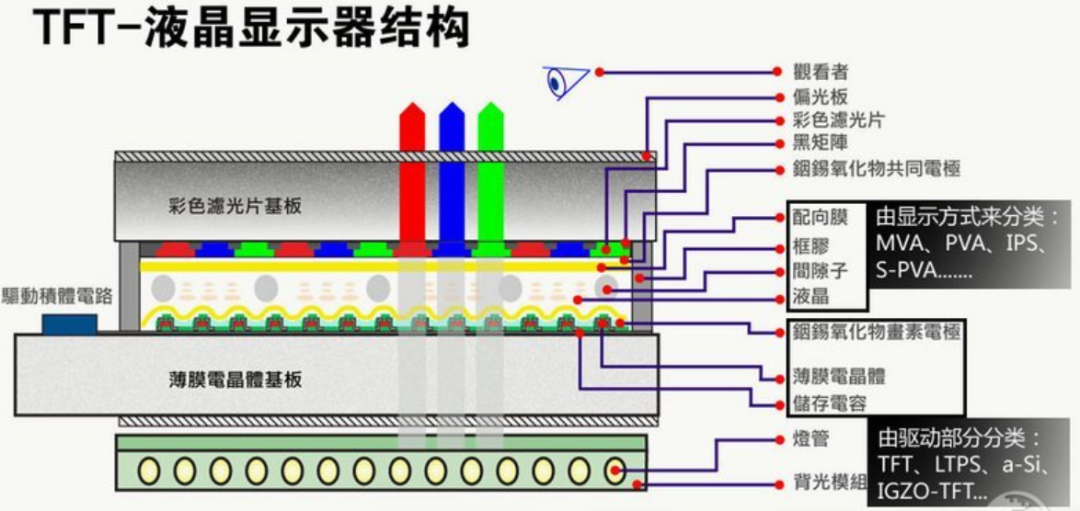

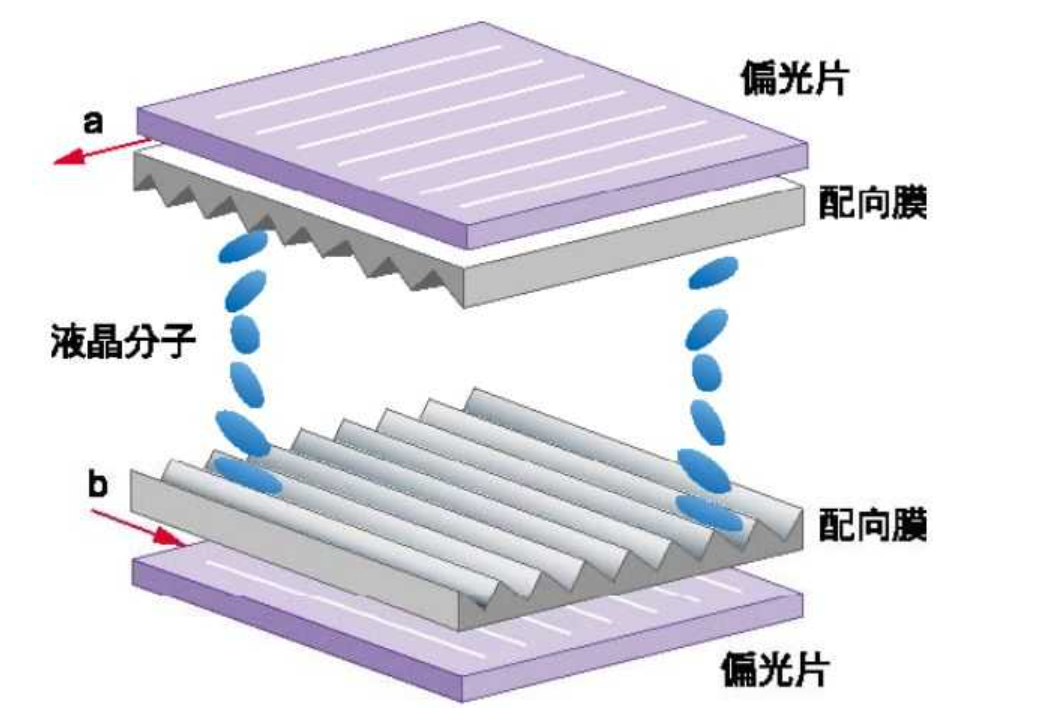

众所周知,液晶面板是液晶显示器的心脏,占据了整个产品八成以上的成本,其质量会直接影响到显示器的色彩、亮度、对比度、可视角度等等功能参数和显示效果。但是,液晶面板的内部结构又是什么样的呢?这里我们来做一个简单介绍。如下图所示,两块玻璃基板中间主要是液晶(LC)、彩色滤光片(Color filter),垫衬物(PS)、配向膜(PI)、ITO等。

1

液晶(LC)

1.液晶的定义

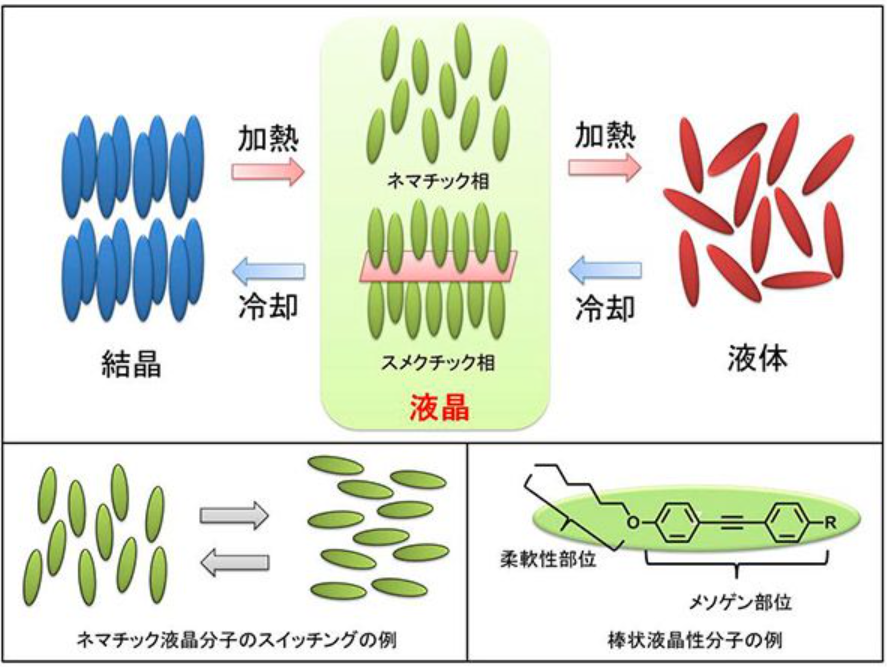

液晶是一种高分子材料,因为其特殊的物理、化学、光学特性,20世纪中叶开始被广泛应用在轻薄型的显示技术上。液晶是物质的第四个形态,介于固态和液态 之间, 既有固态的各向异性, 又有液态的流动性;液晶的种类极多,目前应用于显示的主要是向列相液晶,分子形状为棒状,其产品优劣直接影响着液晶显示整机的性能:包括响应时间、视角、亮度、分辨率、使用温度等关键指标。

2.液晶主要性能参数

a.清亮点Tni、凝固点Tcn:

清亮点:液晶材料由液晶态变为各向同性液态的过程中,呈透明时的温度

凝固点:液晶材料由晶体态变为液晶态的相变温度

这也决定液晶的工作温度范围:

高温工作温度:

TN低于清亮点10°C

STN低于清亮点25~30°C

低温工作温度:必须高于凝固点20°C以上

液晶的存储温度:

高温存储温度:不超过清亮点

低温存储温度:参照液晶规格书中低温存储测试数据

不低于最低低温存储测试温度

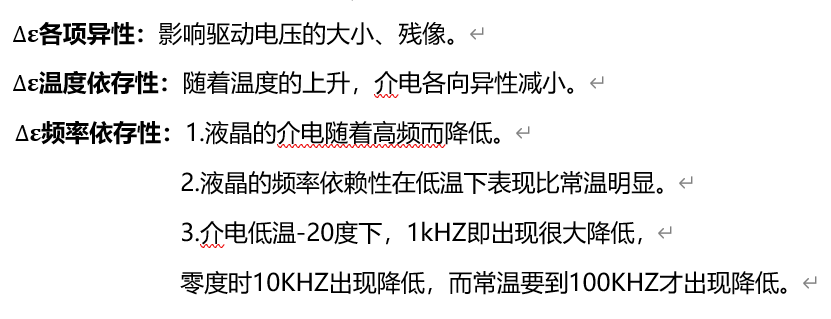

b.介电各向异性

ε∥或ε⊥分别代表与外加 电场E的方向 平行或垂直于液晶长轴方向时的介电常数;△ ε越大产生 的偶极矩越 大,决定了液晶分子的转动方向和强度。

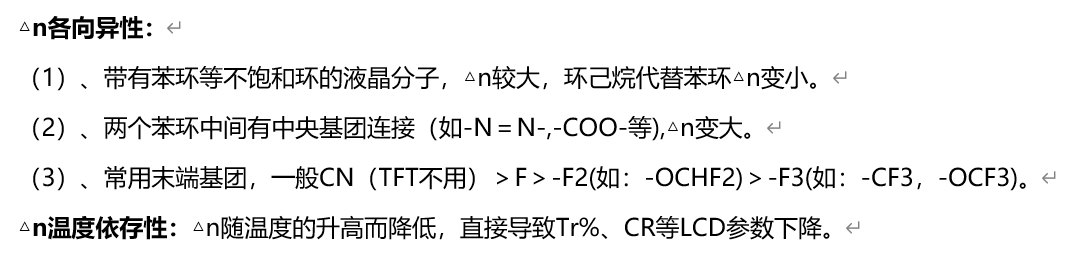

c.双折射

△n 可以改变入射光的偏振状态,进而对光强进行调制,以显示文字或图像

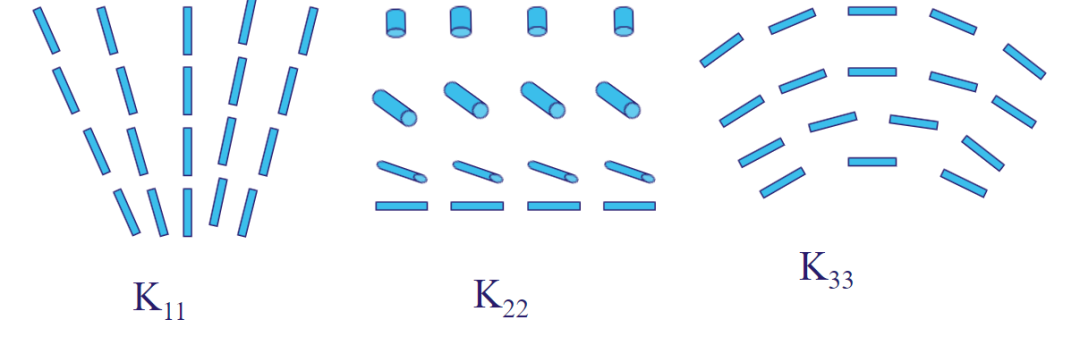

d.弹性常数

液晶弹性常数是描述液晶分子弹性形变的物理量,包有展曲弹性常数K11、扭曲弹性常数K22、弯曲弹性常数K33.

一般:K33 (弯曲)>K11 (展曲)>K22 (扭曲)

弹性常数主要影响:

(1)液晶响应时间

(2)驱动电压:K越小则所需的驱动电压越小。

(3)Fliker

(4)液晶有序度、对比度等

e.粘度

粘度本质:流体内部阻碍其相对流动的一种特性。假设平行于流动方向将流体分成不同流动速度的各层,则在任何相邻两层的接触面上就有与面平行而与流动方向相反的阻力。温度上升,粘度降低;温度下降,粘度增加。

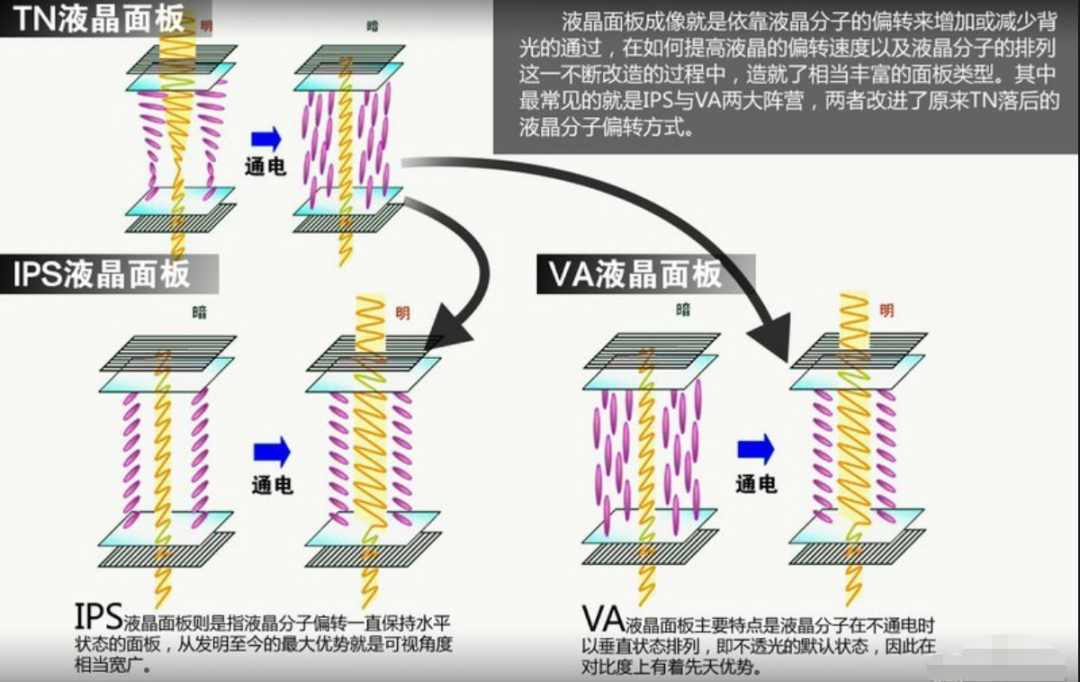

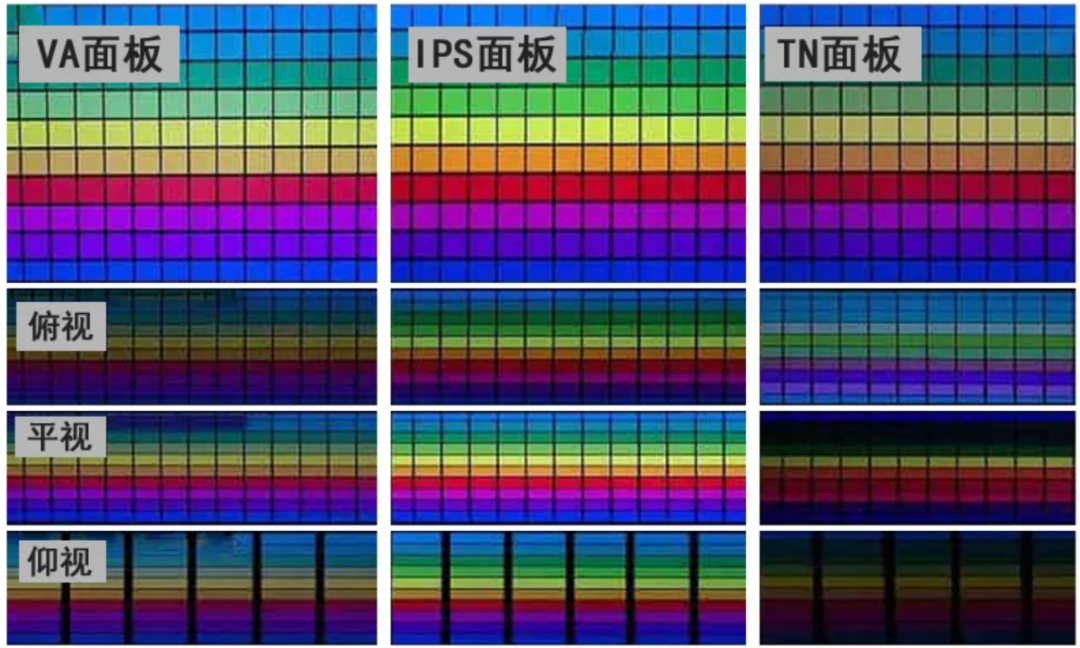

根据液晶排列方式和电极位置的不同,液晶显示面板可以分为 IPS、VA、TN 三类。

一、TN显示模式

扭曲向列型(TN)显示模式的概念来自两部分:一是在显示屏内注入向列型液晶,二是在显示屏内形成一个90度的扭曲配向结构。这个扭曲配向结构会使向列型液晶在外在电压的作用下,把射入的直线偏光扭转后输出。TN显示模式的这种独特现象称为旋光特性。

TN显示模式在无外加电压的情况下,背光透射而过,呈现白色,俗称“常白模式”。如果在液晶上下两侧施加纵向电压,液晶层中大部分液晶都垂直分布。穿过TFT侧偏光板的直线偏光无偏转地通过液晶层,平行于CF侧偏光板的偏光轴。直线偏光被吸收,无光线射出,故呈现黑色状态。

二、IPS显示模式

面内转换(In Plane Switching,IPS)显示模式的特点是Homogenize配向的液晶分子在平行于玻璃基板的面内,在梳形电极间施加电压后,使液晶分子在面内发生转动,引起双折射来控制光的透过量。对于IPS显示模式的TFT LCD液晶显示屏,背光透过后的亮度基本不会随着观察视角的变化而变化,所以IPS液晶显示屏天生具备宽视角的显示模式。不过,IPS显示模式的电极设计在同一侧,电极间的距离不能太近。这样的结构一方面会降低像素的开口率,另一方面需要IPS液晶显示屏具有较大的驱动电压。

三、VA显示模式

垂直配向(Vertical Alignment,VA)显示模式的特点是液晶分子垂直玻璃基板取向排列。VA显示模式采用的TFT侧偏光板和CF侧偏光板的偏光轴是正交配置的。VA显示模式具有最佳的黑色状态,可以实现最佳的对比度。VA液晶显示屏天生具备高对比度的显示模式。不过,要使VA液晶显示屏获得较好的视角特性,需要通过设计来实现不同倾斜方向的光学补偿。

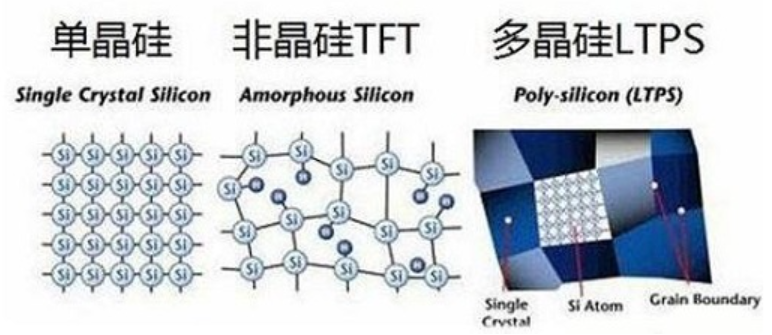

我们日常工作中还会碰到LTPS,IGZO显示模式的液晶屏,不过这两个不是通过优化液晶的偏转方式实现的,而是通过优化薄膜晶体管(TFT)中的沟道材料,从而提高显示面板分辨率,可视角度等,也就是我们常说的多晶硅向 a-si的转变。

2

配向膜(PI)

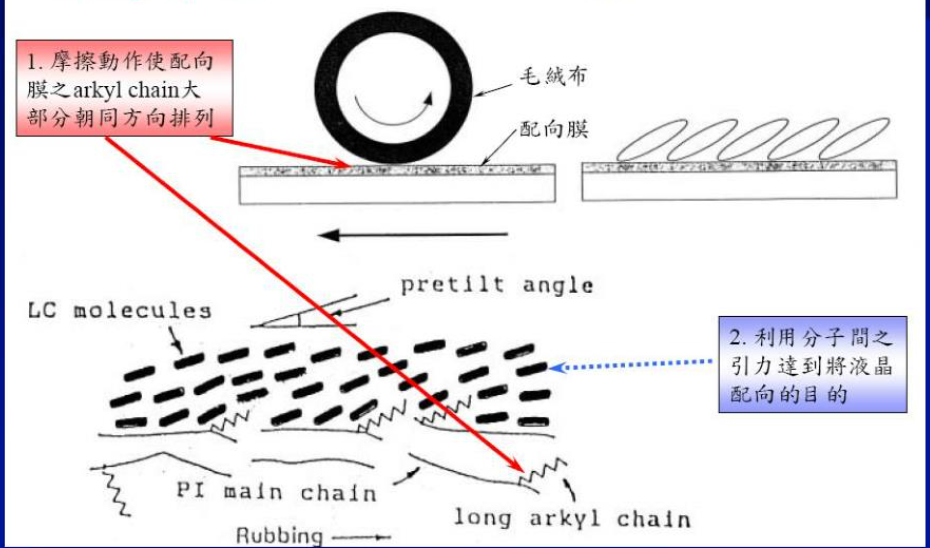

配向膜:

在已蒸上透明导电膜(ITO)的玻璃基版上,用PI涂液和转轮(roller),在ITO膜上印出一条一条平行的沟槽,到时候液晶可依此沟槽的方向横躺于沟槽内,达到使液晶呈同一方向排列之目的。此具有一条一条方向的膜,即为配向膜。

TN模式下的液晶分子预倾角约为4度,IPS模式下预倾角约为2度。PI膜厚约为500~1000mm,过薄可能会出现漏印情况,并且不能经受摩擦,PI膜遭破坏后不能控制液晶分子取向,会导致显示不均,对比度下降;PI膜本身有颜色,膜过厚会导致透过率下降和色偏。

配向方式主要有:传统摩擦配向(Rubbing) 光配向;

其中rubbing配向中若摩擦强度不一致会使各处PI配向膜具备的配向能力不同,影响液晶分子的预倾角,最终导致显示不均匀。光配向是利用紫外光光敏聚合物单体材料光化学反应产生的各向异性, 使液晶分子定向排列,即用UV光代替了rubbing工艺中摩擦的作用。但相比于rubbing工艺,光配向工艺中在完成UV光配向后要二次烘干,以去除UV照射中断裂的侧链。

常用材料:

配向材料适合之特性:良好的光穿透性;必须为离子化存在或部分离子化的;拥有共价或部分共价的链结;非晶形以及良好的晶格结构。

主要无机材料有:DLC、SiC、SiO2、glass、Si3N4、Al2O3、CeO2、ZnTiO2等。

主要有机材料有:PI、PVCN、PMMA等。

PI配向主要适用于TN模式,TN模式垂直配向,因此需要提前设置预倾角。而光配向主要适用于IPS模式,IPS模式水平配向,对预倾角没有太大的要求。

3

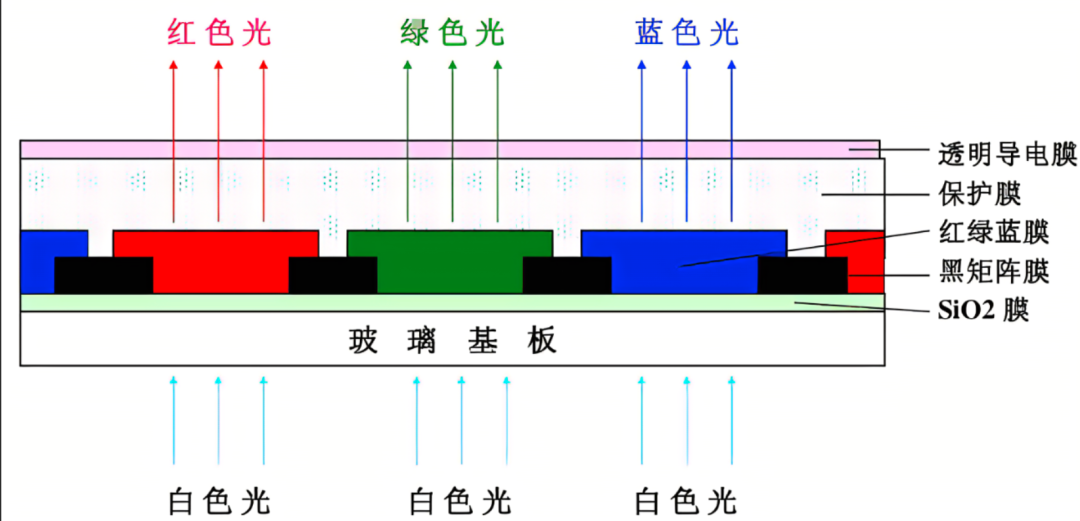

彩色滤光片(Color filter)

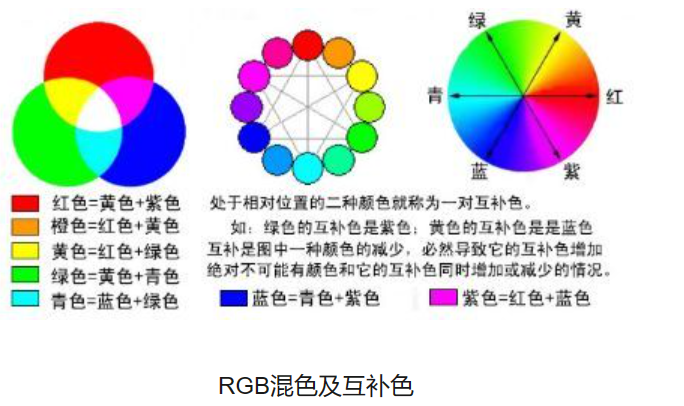

彩色滤光片(Color Filter)简称CF,是液晶屏实现彩色化的核心材料。其原理是在玻璃基板上通过颜料分散等工艺涂布BM、R/G/B、及O/C,是通过的白光过滤成红、绿、蓝三种基本色素点阵来实现彩色显示。

彩色滤光片显示原理:

Color Filter的R、G、B三基色按一定图案排列,并与TFT基板上的TFT子像素一一对应,背光源发出的白光、经滤光膜后变成相应的R、G、B色光。通过TFT阵列课题调节加在各个子像素的电压值,从而改变各色光的透射强度,不同强度的RGB色光混合在一起,就实现了彩色显示。

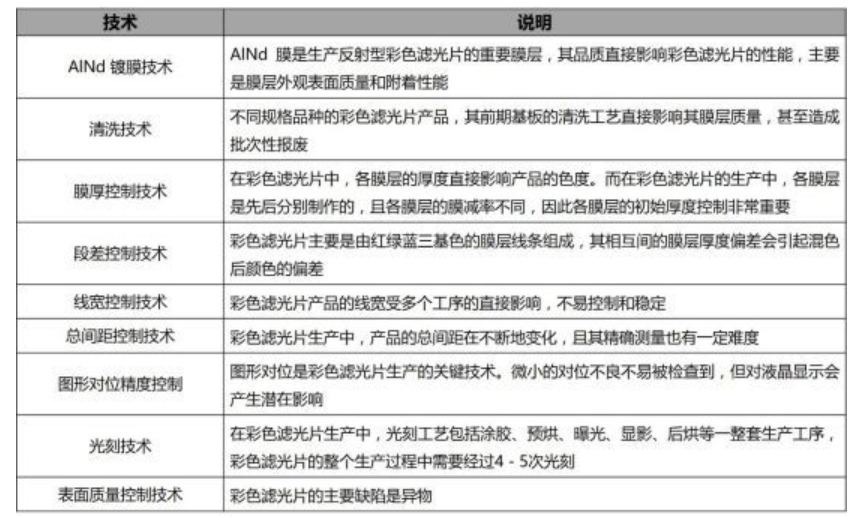

Color Filter制造过程中的主要核心技术包括AlNd 镀膜技术、多种光学膜技术、材料成膜技术、清洗技术等。

配合LCD液晶面板的需求,CF生产技术未来主要向以下方向发展:

①高亮度。高亮度需要在CF上制作间隙粒子(Photo Spacer)和配合开发高透过率的彩色光刻胶来实现。

②高对比度。高对比度需要配合开发高光学浓度(OD值)的树脂BM胶和制作更细线条的黑色矩阵(BM)来实现。

③高色彩饱和度。高色彩饱和度需要配合开发高色彩饱和度(NTSC)的彩色光刻胶。

④高分辨率。高分辨率需要制作更细线条的红色(R)、绿色(G)、蓝色(B)三种子像素来实现。

⑤更轻、更薄。对彩色滤光片所使用的玻璃基板的厚度要求越来越薄,厚度要达到0.5mm以下。

4

垫衬物(PS)

PS:TFT基板和CF基板之间的垫衬物,用于支撑整个液晶板的盒厚。PS有主柱和辅柱之分:主柱是TFT-LCD正常工作环境下一直起作用的柱子;辅柱是在显示屏意外受到外界压力时,通过顶住TFT基板增加PS柱子整体的支撑强度,避免显示屏在外力作用下受损。

PS设计中的基本概念:

PS密度:即PS上底的接触面积占整个AA区面积的比例。

PS膜厚:指PS膜层的直接厚度。

PS高度:指PS上底与透射区Blue色阻膜面的垂直距离;直接决定盒厚的中心值。

PS段差:指主辅PS之间的高度差。

PS压缩率:指PS的压缩量与PS自然高度(即膜厚)的比值。

PS设计时,断差越大,面压能力越差、bubble越好;压缩率过小,容易产生mura、Black mura越好。因此,PS的设计是进行最优权衡的过程,需要综合考量所有要求后产出最优的PS密度及高度搭配。

5

框胶

框胶的主要作用是对液晶盒内的液晶进行密封和对来自背光源的光进行“密封”。

对液晶密封,防止液晶泄漏出来,是通过在周边涂布一圈边框胶(Sealant)来实现的。边框胶还起到把彩膜基板和阵列基板黏合在一起的作用;同时,边框胶内分布的硅球粒子或塑料球粒子起到支撑和维持液晶盒周边盒厚的作用。对于 TN 模式或 VA 模式的大尺寸液晶显示器,边框胶内还含有连通上下玻璃基板导电电极的金球;如果是小尺寸,有时通过在液晶盒边角点银胶来实现连通。

对来自背光源的光进行的密封,防止在非显示区有光泄露出来,是通过彩膜玻璃基板上的黑矩阵(Black Matrix,BM)来实现的,即在彩膜玻璃基板上的密封区域,都覆盖着一层黑矩阵层,起到遮光的作用。

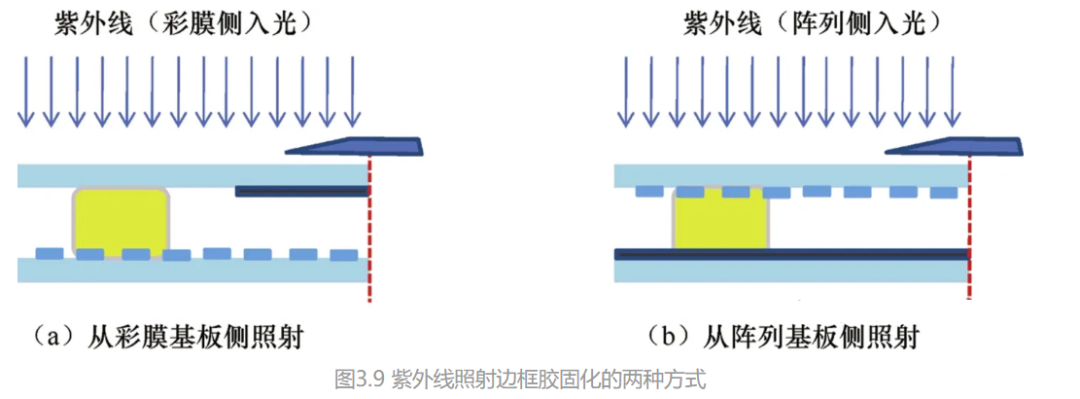

阵列基板与彩膜基板在真空环境下高精确度对盒后,需要马上对边框胶进行紫外固化,防止液晶与其接触上,造成液晶污染或泄漏。紫外线的照射方向可以通过彩膜玻璃基板向下照射,也可以通过阵列玻璃基板向下照射。为了实现边框胶与紫外线的充分接触,因此需要让边框胶露出一定的区域。

如果是从彩膜基板侧照射,则BM边缘与边框胶边缘需要保留一定的间距,如图3.9(a)所示。这个间距考虑要素是边框胶的涂布公差、扩散公差和冗余值。

如果是从阵列基板侧照射,需要确保阵列基板上的金属图形区有一定比例的通光面积(典型值大于40%),并且不能有宽的线条和图形,否则其下面的边框胶不能充分固化,如图3.9(b)所示。

紫外线的照射方向,影响到密封区BM的宽度。相比,从彩膜基板侧照射,密封区的尺寸需要更大。对于窄边框的产品规格,一般都是从阵列基板侧照射。但是阵列图形需要确保足够的通光面积,对阵列图形的设计提出了更高的要求,即可能线宽更窄或该线条的面积更小,造成该线路的电阻增加,增加了该线上驱动信号的负载。

6

ITO

ITO导电玻璃是在钠钙基或硅硼基基片玻璃的基础上,利用溅射、蒸发等多种方法镀上一层氧化铟锡(俗称ITO)膜加工制作成的。液晶显示器专用ITO导电玻璃,还会在镀ITO层之前,镀上一层二氧化硅阻挡层,以阻止基片玻璃上的钠离子向盒内液晶里扩散。

ITO导电膜,可以导电和透光,是“透明导电膜”的一种.在玻璃基板上镀ITO导电膜后,好比如果玻璃用于“窗户”,ITO膜通电后可以减少“窗户”的雾气;如果玻璃用于液晶显示器的配件,ITO膜蚀刻成为电路,它作为公共电极与下基板上的众多导电微板形成一系列电场。通电后可以控制液晶的偏转(程度),我们就可以看到从液晶后面透过来的光,这些光就组成了图像;由于液晶分子必须夹在两电极之间,才便于控制其的偏转,所以在液晶面板的两面:TF面和CF面都要镀ITO。

审核编辑:刘清

-

TFT-lcd液晶屏接口类型之ttl接口相关资料分享2022-03-01 2184

-

三菱电机公司退出液晶面板生产2020-06-21 736

-

三菱电机宣布:退出液晶面板生产2020-06-16 2357

-

液晶面板TN的和TFT的区别2020-05-18 11195

-

液晶面板的选择_液晶面板发展分析2020-04-03 1633

-

液晶面板的核心观点及其分析2018-04-07 4617

-

2018液晶面板价格走势_液晶面板行业分析2018-03-12 40809

-

中国将如何走好TFT-LCD液晶面板产业复苏之路?2013-06-13 2651

-

lcd液晶面板全解析2012-05-09 8050

-

液晶面板 成做成电视机么?2012-02-03 4653

-

液晶面板鉴别的方法2010-08-13 1069

-

液晶面板,液晶面板工作原理是什么?2010-03-27 4227

-

液晶面板的种类及其优缺点2009-11-17 2960

全部0条评论

快来发表一下你的评论吧 !