山大刘相法教授团队:实现铝合金晶粒细化的抗Si/ Zr中毒策略

电子说

描述

导读:如何避免特殊元素(如Si、Zr)对α-Al晶粒细化的毒害现象一直是研究关注的焦点。在这项工作中,通过掺杂TCB配合物的演化效应实现了抗Si/ Zr中毒的α-Al晶粒细化,该配合物由b掺杂TiC (B-TiC)和C掺杂TiB2 (C-TiB2)组成。结果表明,TCB配合物中的B-TiC可以释放Al熔体中的Ti原子,从而产生独特的C-TiB2粒子。在演化过程中,B-TiC释放的Ti原子作为溶质,限制了晶粒的生长,促进了α-Al晶粒的细化。此外,密度泛函理论计算表明,C- TiB2内部的C原子有增强C- TiB2 /Al界面粘附能的趋势,提高了Al- Si合金或Zr -Al合金中α-Al在C- TiB2上的成核能力。TCB配合物可将Al-7Si-0.4Mg和Al-5Cu-0.15Zr的平均晶粒尺寸分别从784±58 μm和402±32 μm细化到84±7 μm和63±4 μm。因此,基于动态演化的TCB配合物协同实现了Al晶粒细化的抗Si/ Zr中毒。这些发现为Al- Si合金或含Zr铝合金的晶粒细化提供了新的方向,也为进一步研究和开发晶粒细化剂提供了指导。

合金的晶粒细化可以提高合金的强度,改善合金的铸造质量,近年来得到了广泛的研究。添加优选的Al-5Ti-1B细化剂可将α-Al粗柱状晶粒细化为等轴小晶粒,改善浇注性,协同提高强度和塑性。而Al合金中Si含量过高(特别是Al-Si铸造合金中Si含量超过3.5 wt.%)或Al合金中Zr含量过高,会影响Al- 5Ti - 1b细化剂的晶粒细化性能,即Si/Zr中毒。由于Al-Si合金是重要的铸造铝合金,Zr在某些Al-Cu铸造合金、2xxx合金和7xxx合金中是重要的微量强化元素,其晶粒细化是必要和迫切的。

TiB2颗粒一般不能独立作为有效的成核底物,需要TiAl3-2DC(二维化合物)在其表面完成α-Al的成核。Si中毒的一个可能原因是Al-5Ti-1B中的Ti和Al-Si合金中的Si反应会在TiAl3表面形成硅化物(Ti-Si或Ti-Al-Si化合物),这些硅化物与α-Al的晶体匹配性较差,削弱了晶粒细化效果。

此外,李教授等人最近报道的一项研究表明,Si中毒是由于Si原子在TiAl3-2DC中大量堆积,阻碍了α-Al的非均相成核。类似地,Zr中毒机制可以认为是Al-Ti-B精炼液中Al3Ti-2DC在TiB2(0001)表面的溶解,以及Al-Zr熔体中TiB2基面上的Ti2Zr-2DC的形成。此时,避免Si/Zr在TiB2表面富集形成化合物,保证TiAl3-2DC的形成至关重要。因此,以Al-Si合金和含Zr Al合金为代表的克服Si/ Zr中毒的新策略,是晶粒细化企业取得突破的关键方向。人们为克服硅中毒作了许多努力,并研制出了一系列谷物精制机。自1981年以来,Al-B母合金可以有效减小Al-Si合金的晶粒尺寸。

但Al-B晶粒细化剂对含Ti/ Zr的Al-Si合金有毒害作用,当Al-Si熔体中Sr和B含量超过一定限度时,共晶Si的改性将失效。长期以来,具有有效抗硅中毒作用的谷物精炼机一直没有取得重大进展。直到2009年,Al-Ti-B-C中间合金被开发出来,有效地细化了Al-Si合金的晶粒尺寸,提高了其力学性能。2015年,研究发现Al-Nb-B对硅中毒有一定的克服能力。到2020年,Al-Ti-Nb-B和Al-V-B得到进一步开发,表现出较好的抗Si中毒能力。但晶粒细化机中的VB2和NbB2颗粒通常粒径和密度较大,容易团聚沉降到Al熔体底部,导致晶粒细化褪色现象严重。此外,为了获得更细的晶粒,必须增加上述晶粒细化剂的添加量,影响铝熔体的浇注性,增加工业成本。迄今为止,报道的具有抗Zr中毒能力的晶粒细化剂只有Al-Ti-C(1985年开发)和Al-5Ti-0.2C-0.3B(2009年报道),其抗Zr中毒机制尚未深入阐明。随着保温时间的延长,有效TiC基体在Al熔体中逐渐演化为Al4C3,细化晶粒效果减弱。此外,TiC颗粒在温度低于850℃的Al-Si熔体中更不稳定,容易演化为Al4C3。因此,Al- Ti -C合金不能有效稳定地细化Al- Si和Zr铝合金的晶粒。

综上所述,目前唯一能同时抵抗Si中毒和Zr中毒的潜在晶粒细化剂是Al-Ti-C-B合金,也更有希望解决晶粒细化中毒问题。山东大学刘相法教授团队对此进行了研究,利用新型Al-Ti-C-B中间合金成功地解决了α-Al晶粒细化过程中的Si/ Zr中毒问题。根据一系列实验表征和密度泛函理论(DFT)计算结果,提出了一种基于掺b TiC和掺C TiB2组成的掺TCB配合物演化效应的新型抗Si/ Zr中毒细化机制。本研究为设计更高效的晶粒细化器以及Al- Si合金和Zr - Al合金的材料升级提供了方法和指导。

相关研究成果以题为“An anti Si/Zr-poisoning strategy of Al grain refinement by the evolving effect of doped Complex”发表在期刊Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/pii/S135964542300143X

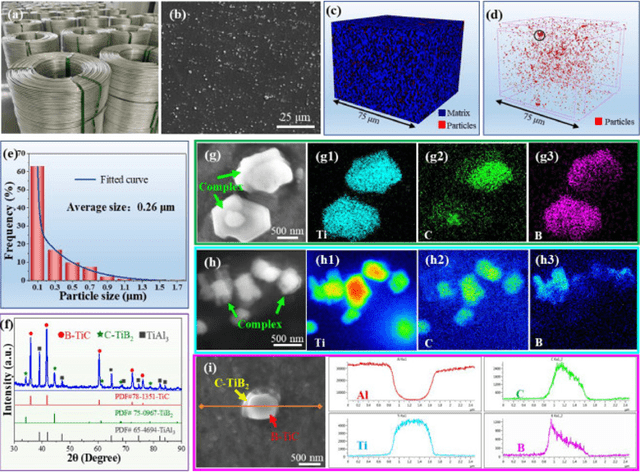

图1所示:(a) Al-TCB主合金的滚丝制品。(b) Al-TCB棒材纵断面颗粒分布。(C) Al-TCB中间合金的三维显微组织,其中α-Al为蓝色,颗粒为红色。(d) Al-TCB主合金中颗粒的三维分布。(e) Al-TCB中间合金中颗粒尺寸的统计结果。(f) Al-TCB主合金中提取颗粒的XRD谱图。(g-i)显示Al-TCB主合金中颗粒形态的典型SEM图像和显示元素分布的相应EDS和EPMA图像。

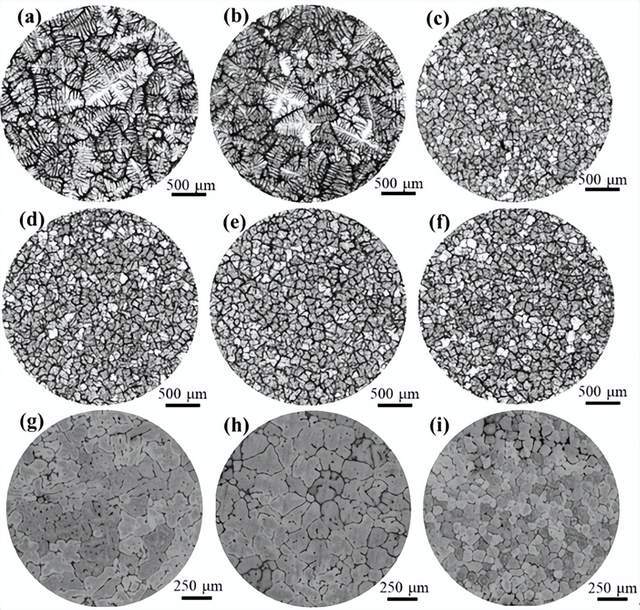

图2所示:(a - c) Al-7Si-0.4Mg合金的晶粒组织:(a)无晶粒细化剂;(b) 0.5 wt.% Al-5Ti-1B;(C)含0.1 wt.% Al-TCB。(d - f)在720℃下添加0.1 wt.% Al-TCB后不同保温时间Al-7Si-0.4Mg合金的晶粒结构:(d)保温60 min;(e)保持120分钟;(f)保温180 min。(g - i) Al-5Cu-0.15Zr合金的晶粒组织:(g)未加晶粒细化剂;(h) 0.5 wt.% Al-5Ti-1B;(i)含0.5 wt.% Al-TCB。

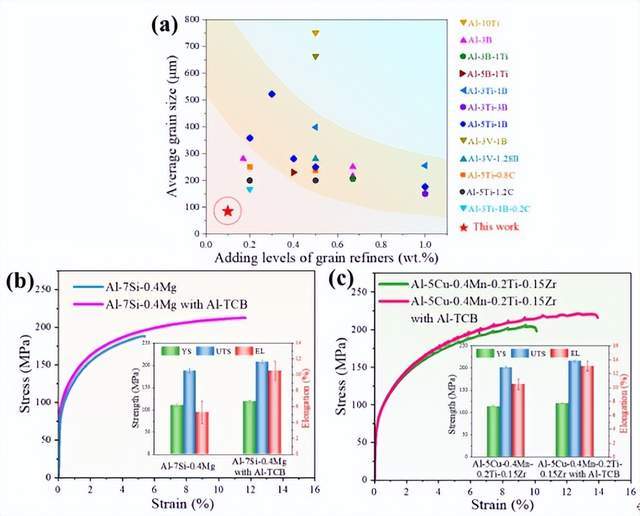

图3所示:(a) Al-7Si(-0.4Mg)合金晶粒细化剂的细化性能比较。(b)添加和不添加Al-TCB时Al-7Si-0.4Mg合金的典型工程应变-应力曲线和室温拉伸性能。(C)添加和不添加Al-TCB的Al-5Cu-0.4Mn-0.2Ti-0.15Zr合金的典型工程应变-应力曲线和室温拉伸性能。

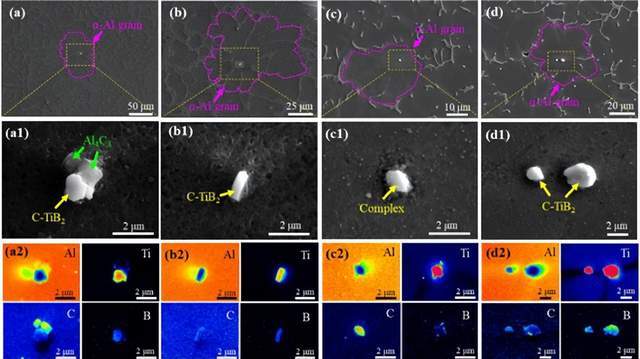

图4所示:(a-a2) Al-TCB主合金接种Al-Si铸锭中分别含有C-TiB2和Al4C3和(b-b2) C-TiB2底物的代表性组织。(C-C2)在Al-TCB主合金接种的Al-Cu-Zr锭中分别含有TCB配合物和(d-d2) C-TiB2底物的代表性组织。

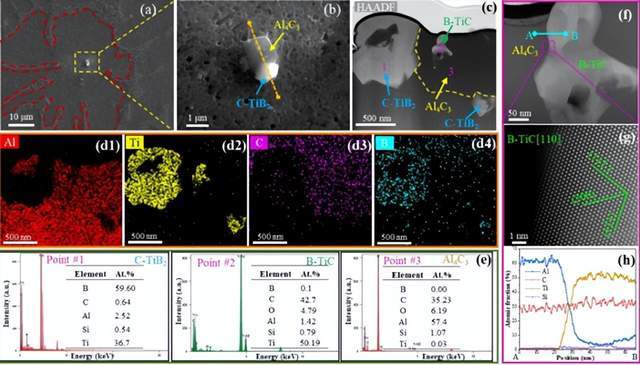

图5所示:(a)典型的C-TiB2形核底物,α-Al晶粒中心为Al4C3。(b) (a)中有核基底的放大图像。(C) (b)中黄色虚线所示的成核粒子的HAADF图像。(d1-d4)与(C)相关的Al、Ti、C、B元素的EDS映射。(e) (C)中“1-3”点的EDS分析和元素组成。(f) Al4C3中心b - TiC粒子的HAADF图像。(g)演化B-TiC的原子分辨率HAADF图像。(h)显示B-TiC和Al4C3界面上元素组成剖面的EDS线罐图。

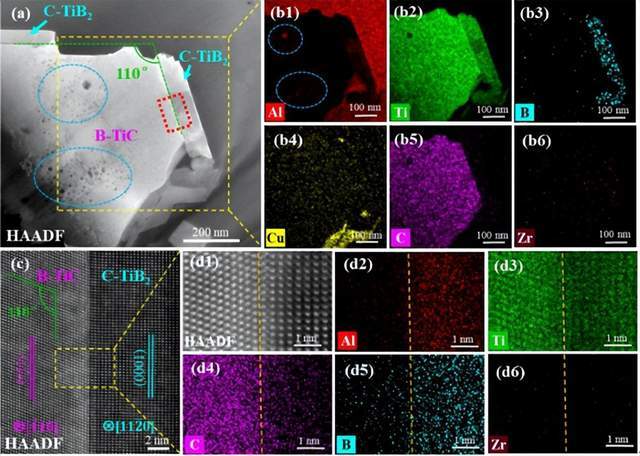

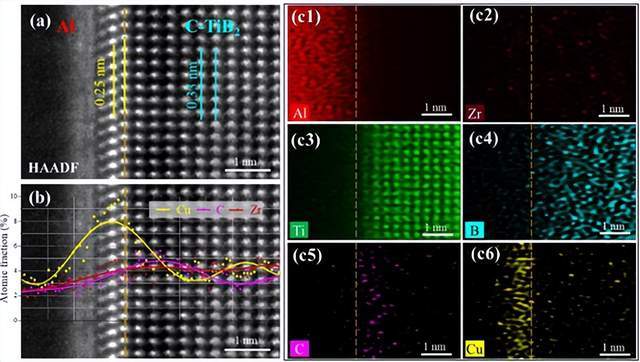

图6所示:(a) Al-Cu-Zr合金中TCB配合物成核底物的HAADF图像,(b1-b6) (a)中黄色矩形区域的EDS映射。(C)位于(a)中红色矩形位置的B-TiC和C- TiB2界面的HAADF图像,(d1-d6)原子分辨率HAADF图像以及B-TiC和C- TiB2对应的EDS映射。

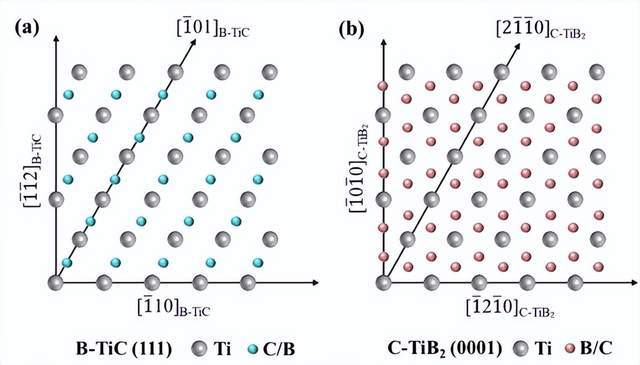

图7所示:b - TiC和C-TiB2具有平行或的平面的原子构型:(a) b - TiC (111), (b) C-TiB2(0001)。

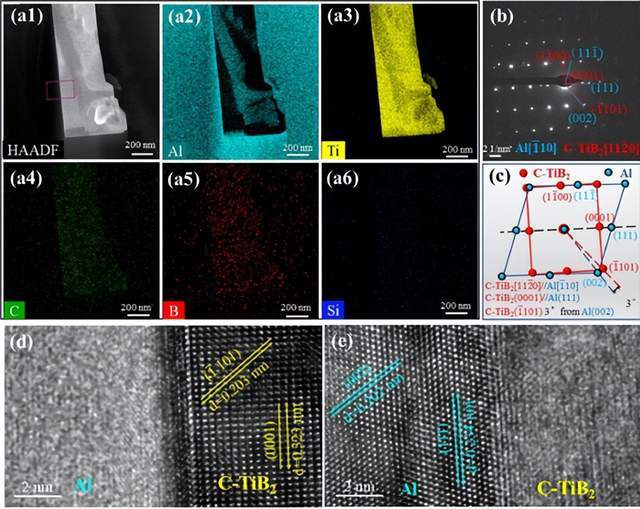

图8所示:(a1-a6) Al- TCB母合金接种Al-Si铸锭中成核粒子Al、Ti、C、B、Si元素的HAADF-STEM图像及相应的EDS映射。(b) (a1)中红框区域的SAED图形。(C) OR示意图:C - TiB2[] // Al[], C - TiB2 (0001) // Al(111), C - TiB2() 3°, Al(002)。(d, e) Al/C-TiB2界面的原子分辨率HRTEM图像,分别为[]C-TiB2和[]Al区轴。

图9所示:(a)不同位置掺杂C原子的端钛C- TiB2衬底和(b)相应基态总能量的变化。(C) b端C - TiB2底物和(d)不同C掺杂位置对应的基态总能的变化。(1C表示碳原子浓度较低,2C表示碳原子含量较高)。

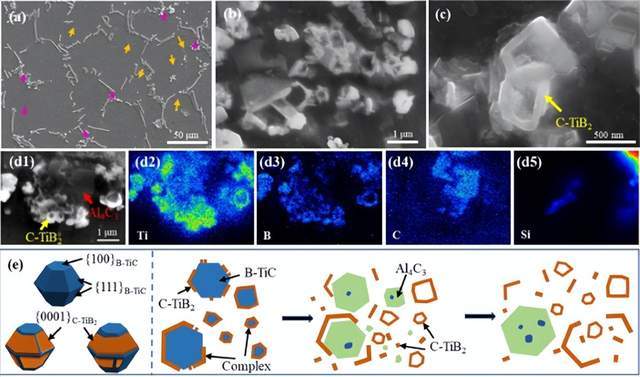

图10所示:(a-C) Al-TCB-7Si的微观结构,显示颗粒的分布和形貌。(d1-d5)从TCB络合物演化而来的C-TiB2粒子的形态和EPMA映射。(e)铝熔体中TCB络合物的演化过程示意图。

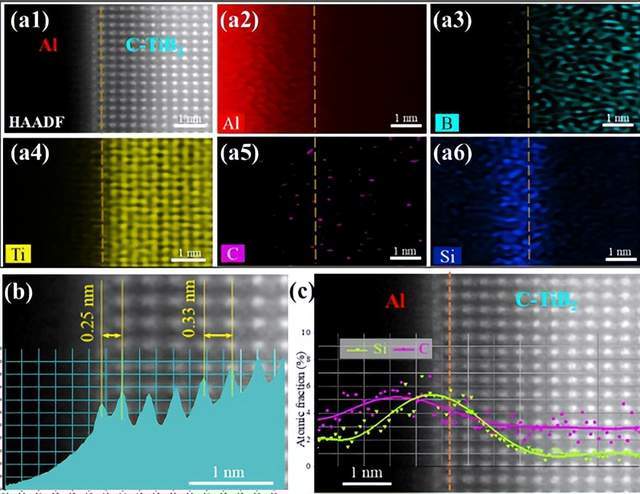

图11所示:(a)原子分辨率HAADF图像,显示C-TiB2/α-Al界面的原子结构和相应的EDS映射。(b)图11a放大图。(C) C和Si在C - TiB2 /α-Al界面的EDS线扫描图谱。经Al-TCB合金接种的Al-Si铸锭中,C-TiB2衬底位于α-Al晶粒中心。

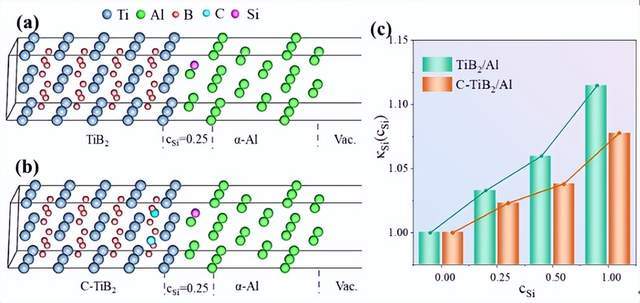

图12所示:Si在TiB2/Al界面和C-TiB2/Al界面吸附倾向的研究:(a) TiB2/Al界面和(b) C-TiB2/Al界面分别吸附Si的模型。(C)上述两个界面κSi(CSi)随CSi的变化。

图13所示:(a)显示C-TiB2/α-Al界面原子结构的原子分辨率HAADF图像。(b) C、Cu、Zr在C- TiB2/α-Al界面的EDS线扫描图谱及其对应的(C1-C6)映射。经Al-TCB主合金接种的Al-Cu-Zr锭中,C-TiB2衬底位于α-Al晶粒中心。

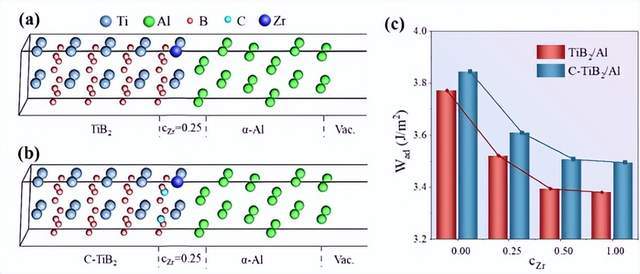

图14所示:TiB2/Al和C-TiB2/Al界面抗Zr中毒能力的研究:(a) TiB2/Al和(b) Zr原子掺杂的C-TiB2/Al界面模型。(C)上述两个界面中Wad随CZr的变化。

本研究采用掺杂TCB配合物的新型Al-TCB中间合金,对Al-7Si-0.4Mg和Al-5Cu-0.15Zr合金进行了细化。经试验证明,该材料在晶粒细化性能和抗Si/ Zr中毒能力方面具有显著优势。在实验和从头算的基础上,探索了TCB配合物的高效晶粒细化和协同抗Si/ Zr中毒机理,得到了以下结论:

(1)TCB配合物由B-TiC和C-TiB2组成,均匀分布在Al-TCB中间合金中。以0.1 wt.% Al-TCB为主合金接种后,Al-7Si-0.4Mg晶粒平均细化到85 μm左右,且在超长保温时间180 min后仍能保持良好的晶粒细化性能,具有较好的抗褪色能力。加入0.5 wt.% Al-TCB合金后,Al-5Cu-0.15Zr的平均晶粒尺寸细化到63±4 μm。

(2)在Al- Si熔体中或在其他Al熔体中长期持有,TCB配合物会逐渐演化为C-TiB2和Al4C3。B-TiC释放的多余Ti原子有助于C-TiB2上α-Al的成核,提高生长限制因子的值。演化过程促进了C-TiB2粒子的再生,C-TiB2粒子是α-Al晶粒直接高效成核底物。TCB配合物独特的原位演化效应使晶粒得到有效细化,避免了Si/ Zr中毒。

(3)DFT计算表明,C原子倾向于分布在TiB2的表面附近,并且比内部掺杂的C原子在能量上更有利。C在C- TiB2中的掺杂增强了与Al的界面化学亲和力,从而使晶粒得到更好的细化。C- TiB2可以作为α-Al的有效形核底物,两者之间具有合适的取向关系,其中C- TiB2 // Al, C-TiB2(0001) // Al(111), C-TiB23°与Al(002) 。

(4)由于C在TiB2中的掺杂,κSi(CSi)速率随CSi的增加而缓慢增加,导致Al-Si熔体中C-TiB2/Al界面Si原子的积累减少。Wad(cZr)越高,表明C-TiB2/Al界面键合越强,α-Al在含Zr铝熔体中的成核能力越强,从而抑制了C-TiB2与Al界面处Si/Zr原子的偏析,实现了协同抗Si/Zr中毒能力。

-

Phase Lab铝基数据库,赋能7xxx系铝合金开发设计2025-01-15 1691

-

铝合金是什么材料,它有什么特性2023-11-29 9961

-

铝合金压铸工艺的产业特征及发展趋势2022-04-07 4067

-

科学家动态改善铝合金的微结构,提高铝合金的疲劳寿命和强度2020-10-22 3629

-

基于CANopen协议实现铝合金板带快速电磁铸轧三层网络通信系统的设计2020-01-16 5539

-

铝合金焊接技术的问题和对策2018-07-10 7286

-

铝合金系列简介文档下载2018-04-13 1022

-

铝合金的代号介绍2010-02-26 16492

-

笔记本外壳材料-镁合金和铝合金2010-01-22 4635

-

基于DSP的铝电磁铸造磁场控制器的设计和实现2009-10-25 914

-

建筑铝合金CAD图库的开发2009-08-17 723

-

铝合金交流钨极氩弧焊熔池图像传感方法2009-07-04 1121

-

铝及铝合金的焊接工艺2009-05-05 5369

-

铝及铝合金的牌号、成分、性能与用途2008-12-23 1476

全部0条评论

快来发表一下你的评论吧 !