选择双向转换器控制方案

描述

48V-12V双电池电源系统正普通用于轻度混合动力电动车。车辆的动态工作条件可能需要在两个电池轨道之间来回传送高达10kW的电功率。由于移动车辆中的各种操作情况,控制一个方向或另一个方向上的功率流需求可以说是一个相当复杂的任务,需要数字控制方案的智能。因此,当领先的汽车制造商和一级供应商开始开发48V-12V双向电源转换器时,大多数都采用了全数字方法。

全数字解决方案成本昂贵,因为它们需要许多离散的模拟电路。这些模拟电路包括精密电流检测放大器、功率MOSFET栅极驱动器、监视和保护电路等。由于电路板上的设备数量庞大,离散解决方案显得笨重且不可靠。为了减少解决方案尺寸和降低成本,同时提高性能和系统级可靠性,一些一级供应商正在寻找一种混合架构,其中微控制器处理更高级别的智能管理,且高度集成的模拟控制器实现电源转换器级。在这篇博文中,我将讨论如何确定这种模拟控制器的最合适的控制方案。

表1总结了不同控制方案的优点和缺点。

| 特性 | 电压模式 | 峰值电流模式 | 传统的平均电流模式 | TI专有平均电流模式(LM5170) |

| 对所有负载条件都具有良好的抗噪声能力 | √ | √ | √ | |

| 一阶系统,易于补偿 | √ | √ | √ | |

| 支持多相并行操作 | √ | √ | √ | |

| 无需斜坡补偿 | √ | √ | √ | |

| 出色的直流电流调节,不受电源电感公差的影响 | √ | √ | ||

| 无论电压和负载条件如何,恒定电流环增益 | √ | |||

| 无论操作条件如何,单向补偿稳定双向操作 | √ |

表1:控制方案比较

A48V-12V双向转换器通常必须具有高精度的电流调节(优于3%),以便精确地控制从一个电池轨到另一个电池轨传输的功率量。由于高功率,系统通常需要交错并行操作中的多相电路,以共享总负载,并且共享应当在各个相之间均衡。因此,电压控制模式不适合,因为其不能实现多相共享。

基于峰值电感器电流生成脉冲宽度调制(PWM)信号的峰值电流模式控制方案可实现多相共享。然而,共享平衡很大程度上受功率电感器公差的影响。功率电感器通常具有±10%的公差,导致显著的共享误差,从而导致不同相位的失衡功率耗散。更糟的是,电感器的峰值电流具有与DC电流的固有误差,导致电流调节较不精确,进而导致功率输送不太准确。

传统的平均电流模式控制方案解决了峰值电流模式控制的电流误差问题,因为它调节了平均电感电流,并消除了电感公差对电流调节的影响。然而,电厂传递函数随着工作电压和电流条件而变化,并且双向操作需要两种不同的环路补偿。

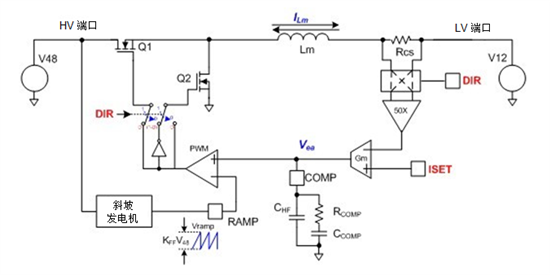

为了克服常规平均电流模式控制方案的挑战并简化实际电路实现,TI为48V-12V双向转换器工作开发了创新的平均电流模式控制方案,如图1和表1所示。功率级包括:

高侧FET(Q1)。

低侧FET(Q2)。

功率电感器(Lm)。

电流检测电阻(Rcs)。

两个电池,一个在HV端口,另一个在LV端口。

控制电路包括:

增益为50的电流检测放大器,通过方向指令DIR(“0”或“1”)进行方向转向。

跨导放大器用作电流环路误差放大器,在非反相引脚施加参考信号(ISET),以设置相位直流电流调节值。

PWM比较器。

与HV-Port电压成比例的斜坡信号。

由DIR控制的转向电路,用于施加PWM信号以控制Q1或Q2作为主开关。

COMP节点处的环路补偿网络。

Rcs感应电感电流,且信号被放大50倍。该信号被发送到跨导放大器的反相输入,导致COMP节点处的误差信号,该节点也是PWM比较器的非反相输入的节点。比较误差信号和斜坡信号产生PWM信号。由DIR命令控制,PWM信号可控制Q1进行降压模式操作,并强制电流从HV端口流向LV端口,或当发送到Q2时,反转电流流动的方向。

图1:TI专用平均电流模式控制方案的双向电流转换器

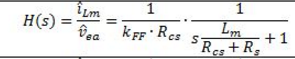

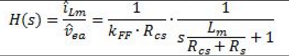

| 操作模式 | 电厂传递函数 |

| 降压模式:电流从HV端口流向LV端口 |

|

| 升压模式:电流从LV-端口流向HV-端口 |

|

表2:变流器功率装置传递函数(KFF是斜坡发生器系数;Vramp = KFF×VHV-端口;Rs是沿着功率流路径的有效总电阻,不包括Rcs)

表2所示为新控制方案的优点。电厂传递函数对于双向操作是相同的,它是一阶系统。此外,传递函数与诸如端口电压和负载电流水平的操作条件无关。因此,应用单个II型补偿网络将在所有工作条件下始终稳定双向转换器,大大简化了实际电路的运用,并提高了性能。

TI的专有平均电流模式控制方案适用于汽车48V-12V双向电流控制器。它需要单个II型补偿网络来覆盖双向操作,而不管操作条件如何。电流调节精度——尽管存在电感公差,但均匀共享高功率等的自然的多相并联操作将大大简化高性能的双向转换器设计。TI在LM5170-Q1多相双向电流控制器中实现了这种控制方案。

审核编辑:郭婷

-

11kW 双向 DCDC 转换器系统方案(原理图+BOM+PCB)2025-03-21 4389

-

使用C2000 MCU对用于数字控制的双向降压/升压转换器进行建模2024-10-12 382

-

AD9684: 14-Bit, 500 MSPS LVDS, 双向数字转换转换器 ADI2023-10-09 118

-

双向转换器架构2022-11-15 472

-

选择双向转换器的控制方案2022-11-14 479

-

如何为现代电动汽车设计双向降压-升压转换器2022-08-19 1766

-

双向DC-DC转换器的设计与分析2021-11-20 5114

-

电子书:DC-DC 转换器的应用与设计方案2019-03-14 7541

-

双向型转换器的通讯电路设计分析2018-10-09 2240

-

如何正确选择双向转换器控制方案2018-07-04 6297

-

双向转换器控制方案的选择2017-04-06 3380

-

选择双向转换器控制方案2017-03-29 1281

全部0条评论

快来发表一下你的评论吧 !