半导体行业之刻蚀工艺技术

制造/封装

描述

多晶硅刻蚀通常包括三个过程:突破过程、主刻蚀过程和过刻蚀过程。突破过程利用高离子轰击移除10〜20A原生氧化层薄膜,通常使用氟元素。主刻蚀过程移除指定区域内的多晶硅形成栅和局部连线。过刻蚀中通过改变刻蚀条件来移除残留多晶硅,以减少栅氧化层的损失。主刻蚀以极高的速率进行多晶硅刻蚀。这时不考虑二氧化硅的选择性,因为此时的刻蚀还没有接触到氧化物。一旦刻蚀剂开始刻蚀栅氧化层时,氧气就会从薄膜中被释放并进入等离子体中。当氧光谱光学分光镜感应器监测到氧光谱强度增加时,就执行刻蚀终点,停止主刻蚀并启动过刻蚀。过刻蚀中,系统通过注入氧气,降低射频功率并减少Cl2气流,以改善多晶硅对氧化物的选择性。

对于先进技术节点的IC芯片,仅使用193nm的ArF光学光刻和光刻胶很难满足刻蚀的需要。通常需要多晶硅上的介质硬掩膜。这个介质层有时也可作为防反光涂层(ARC)。介质硬掩膜上面,在光刻胶涂敷前覆盖有自旋ARC层或底部ARC(BARC)层。这通常被称为三层材料。通过光刻工艺图形化光刻胶后,BARC利用氧等离子体刻蚀,介质硬掩膜通过氟化与氯离子轰击刻蚀,这类似于突破过程。多晶硅主刻蚀可以使用氟化和光学系统检测多晶硅厚度的变化。化学过刻蚀使用氧的HBr,这对栅氧化层有非常高的选择性。

氟元素也可以刻蚀多晶硅。有些多晶硅刻蚀会使用SF6和O2。由于氟元素刻蚀二氧化硅的速率比氯快,因此对多晶硅与二氧化硅的选择性较低,所以在主刻蚀中大多使用氯元素。

DRAM栅工艺中,在多晶硅上使用钙金属硅化物以减少局部连线的电阻。这种金属硅化物和多晶硅的堆叠薄膜刻蚀需要增加一道工艺刻蚀W或WSi2,一般先使用氟元素刻蚀钧金属硅化合物层,然后再使用氯元素刻蚀多晶硅。

金属刻蚀

使用金属刻蚀可以形成集成电路中连结晶体管和电路单元的金属连线,对于成熟的CMOSic,甚至先进的DRAM和闪存芯片,金属层通常包含三层:氮化钛(TiN)层,即抗反射层镀膜(ARC);铝铜合金;氮化钛/钛(TiN/Ti)或钛钧黏着层。TiNARC金属层可以减少铝表面的反射光以增进光刻技术的解析度。铝铜合金金属层用来传导电流并形成长距离金属导体连线。而Ti.TiN/Ti或TiW金属层能降低铝铜和钙栓塞之间的接触电阻,也能防止铝中的铜扩散到硅玻璃中,以避免铜接触到硅衬底而损害器件和电路。

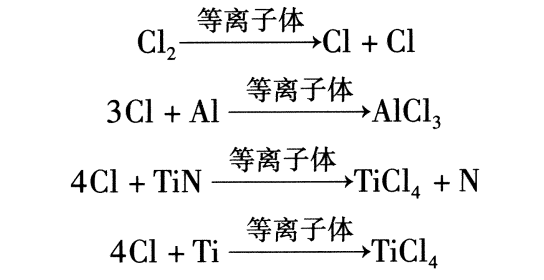

氯是金属刻蚀最常使用的化学品,在等离子体中,Cl2分解并产生Cl自由基,这种自由基能与TiN、Al及Ti产生反应形成具挥发性的副产品TiCl4和A1Cl3。

金属刻蚀通常使用Cl2为主要刻蚀剂,而BCl3一般用在侧壁钝化作用中。BCl3同时也可作为Cl的第二来源并提供较重的BCl3+离子进行离子轰击,某些情况下也使用Ar增加离子轰击。也可利用N2和CF4改善侧壁的钝化作用。

一个问题:为什么不使用氟刻蚀TiN/Al-Cu/Ti金属堆积层?

答:铝氟反应生成AIF3,AIF3的挥发性很低。正常的刻蚀状态,即在大约1OOmTorr和低于60摄氏度条件下,AIF3为固体。因此氟元素不能用于刻蚀工艺图形化TiN/Al-Cu/Ti金属堆积层。

编辑:黄飞

-

半导体行业之刻蚀工艺2023-02-08 5117

-

半导体前端工艺之刻蚀工艺2023-08-10 1853

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1586

-

Sic mesfet工艺技术研究与器件研究2009-10-06 6669

-

6英寸半导体工艺代工服务2015-01-07 3845

-

苏州华林科纳半导体设备技术有限公司招贤纳士2016-10-26 4832

-

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!2017-04-29 5322

-

半导体工艺技术的发展趋势2019-07-05 4521

-

为什么说移动终端发展引领了半导体工艺新方向?2019-08-02 2381

-

半导体工艺技术的发展趋势是什么?2019-08-20 4472

-

半导体光刻蚀工艺2021-02-05 7001

-

半导体工艺技术2016-05-26 1176

-

半导体行业之刻蚀工艺介绍2023-04-17 4530

-

半导体boe刻蚀技术介绍2025-04-28 5420

-

半导体刻蚀工艺技术-icp介绍2025-05-06 3853

全部0条评论

快来发表一下你的评论吧 !