一文解析SCADA、DCS和PLC

工业控制

描述

随着工业企业智能化应用水平的提高,越来越多的人开始接触各种工业自动化系统和产品,包括SCADA、DCS和PLC。

其中:

DCS:分散控制系统(distributedcontrol systems)。

PLC:可编程逻辑控制器(Programmable Logic Controller)。

从起源和发展来看,DCS是从传统的仪表板发展而来的。因此,DCS从先天的角度更加重视仪表的控制。

PLC是从传统的继电器电路发展而来的。原来的PLC甚至没有模拟处理能力。因此,PLC从一开始就强调逻辑运算能力。

在系统可扩展性和兼容性方面,虽然DCs在开发过程中有自己的系统,但大多数系统的内部通信协议不同,但操作级网络平台采用以太网。只要网络到达该位置,您就可以随意增加或减少节点数量并安排节点位置。此外,新的通用操作站基于windows系统的OPC和DDE等开放协议,还可以方便各种系统之间的通信,实现资源共享。

SCADA,即数据采集和监控系统,是工业控制的核心系统,主要用于控制分散的资产,以实现与控制同等重要的集中数据采集DCS—分布式控制系统,主要用于控制同一地理环境下的生产过程。

PLC是一个重要的控制部件,通常用于SCADA和DCS系统中,以实现工业设备的特定操作和过程控制,并通过回路控制提供本地过程管理。

由此可见,SCADA和DCS是一个系统,而PLC是一个产品。PLC可以构成SCADA和DCS。

PLC在70年代仅采用开关量逻辑控制,最早应用于汽车制造业。也就是说PLC将更倾向于逻辑量(数字量)。也可以一个PLC主站,多台同类型的PLC作为从站,构成PLC网络。这比使用PC作为主站更方便:用户在编程时,不必知道通信协议,只要手动写格式就行了。相同I/O点的系统,具有PLC比DCS的优势,其成本较低(可节省40%左右)。

PLC没有专门的操作站,它使用的软件和硬件都是通用的,因此维护成本比DCS低很多。PLC既可以作为独立的DCS,也可以作为DCS的一个子系统。

PLC的CPU有一个程序计数器,指示程序步骤的存储地址。在程序运行过程中,计数器对每一步自动加1。程序从开始的步骤(步骤数为0)到最后的步骤(通常是END指令)依次执行,然后返回到开始的步骤循环操作。

PLC完成每一个周期操作所需的时间称为一个扫描周期。PLC由于使用了通用的监控软件,在设计企业管理信息系统时变得更加容易。

DCS: DCS是在运算放大器的基础上发展起来的。

将所有的功能、工艺变量之间的关系做成一个功能块(某些DCS系统称之为膨化块)。也就是说DCS更偏向于模拟(过程控制方向)。DCS在控制器、I/O板、通信网络冗余、一些高级操作、行业特殊要求方面都要比PLC好得多。在接地电阻方面,PLC可能要求不高,但DCS必须在几个ω以下(通常在4 ω以下)。模拟隔离也非常重要。在有爆炸危险的地方应设置安全屏障。

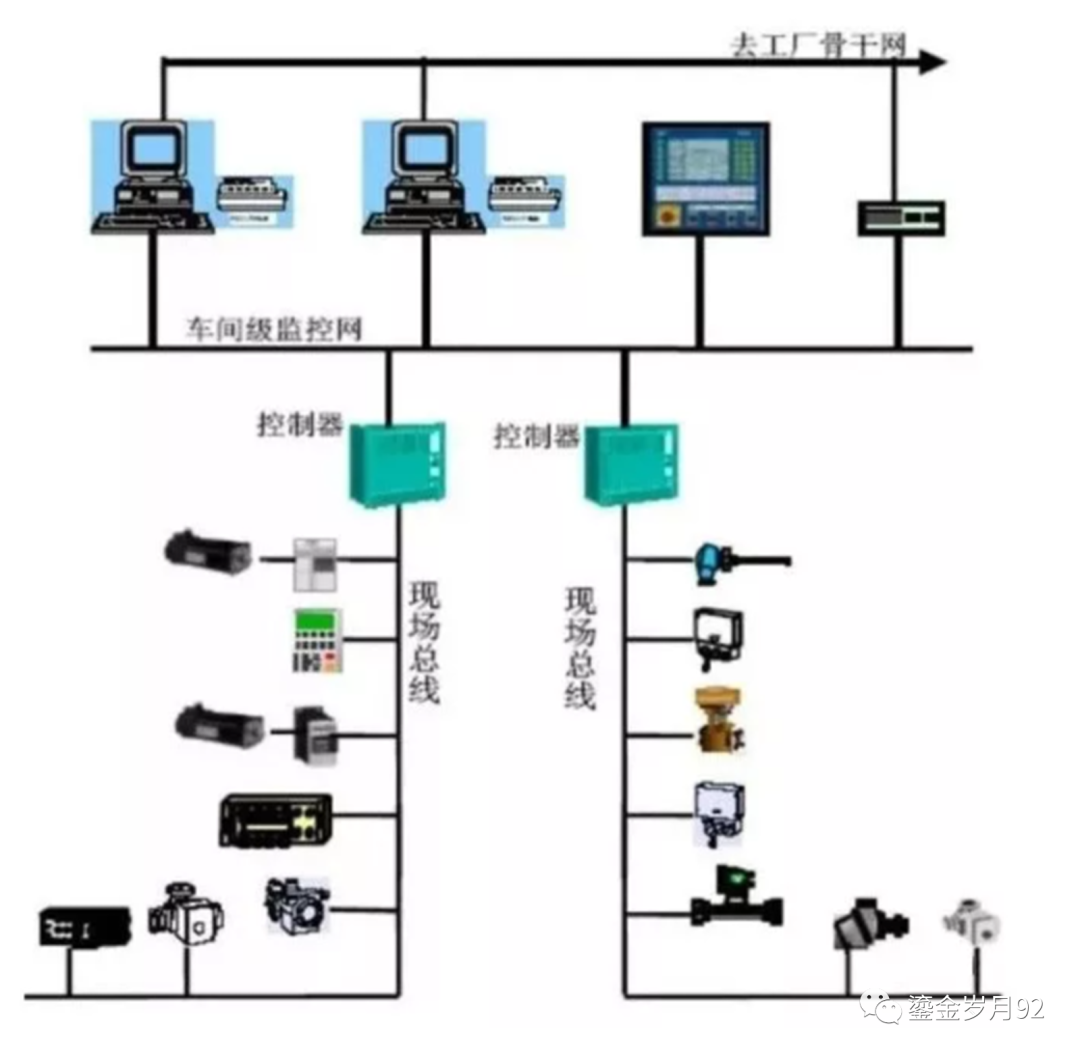

DCS是控制(工程师站)、操作(操作员站)、现场仪表(现场监控站)的三级结构。用于大型连续过程控制,如石油化工等。DCS首先应用于化工行业。DCS和PLC在性能上的主要区别在于开关量的逻辑解决方案和模拟量的操作,尽管这两者在后期会有一定的相互渗透。例如西门子的PCS7过程控制系统就是DCS+PLC的产品。

一般来说,DCS主要用于过程自动化,PLC主要用于工厂自动化(生产线),SCADA主要针对广泛领域的需求,如油田和数千英里的管道。从应用功能的角度来看,DCS通常需要先进的控制算法。例如,在炼油行业,PLC对处理速度有很高的要求,因为它经常用于联锁,甚至用于故障安全系统。SCADA也有一些特殊要求,如振动监测、流量计算、峰谷调节等。

随着制造企业加快智能化工厂的规划、实施和改造,迫切需要根据成本和需求选择合适的工业自动化控制系统。

模拟量大于100个点以上的,一般采用DCS;模拟量在100个点以内的,一般采用PLC。

对于相同的工业控制应用场景,可能会提出不同的解决方案。

对于监控点分布广泛的控制过程,首选SCADA系统。

对于更集中的连续过程控制需求,如流程工业企业,DCS系统是首选。

对于现场过程控制,选择PLC。

然而,在实际实施和应用过程中,企业仍然需要充分评估需求和成本,进行灵活的选择。

编辑:黄飞

-

DCS与SCADA有什么区别#跟着UP主一起创作吧极点电子科技 2022-09-01

-

SCADA与DCS、PLC三者有何区别?2016-12-01 12916

-

工业控制系统SCADA/DCS和PLC有何区别?SCADA/DCS和PLC的概述2017-04-20 15744

-

深度了解SCADA与DCS、PLC之间的区别2018-01-08 23896

-

一文解析PLC的应用2018-07-19 6080

-

关于SCADA、DCS与PLC之间的对比浅析2018-09-12 6079

-

工业控制系统中SCADA/DCS和PLC的概述2019-10-16 2451

-

工控系统中SCADA/DCS和PLC的概述2020-03-24 3305

-

SCADA与DCS和PLC到底有什么区别2020-08-21 1709

-

SCADA与DCS、PLC三者区别2023-02-17 2039

-

SCADA、DCS、PLC三者区别和联系2023-04-18 4037

-

SCADA与DCS、PLC之间的区别2023-06-19 2711

-

PLC、DCS和SCADA三者有何区别?2023-09-23 4420

-

SCADA、DCS与PLC之间的不同2024-06-06 2924

-

工控系统PLC、DCS、SCADA数据采集如何实现2024-06-29 1787

全部0条评论

快来发表一下你的评论吧 !