陶瓷线路板不同材料的热膨胀系数对结合力的影响

陶瓷线路板不同材料的热膨胀系数对结合力的影响

描述

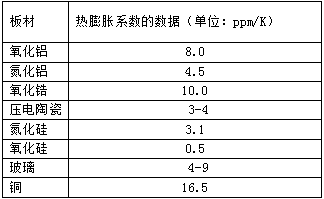

陶瓷线路板和金属导体之间的热膨胀系数存在差异时,随着温度的升高或下降,两种材料之间会产生热应力。这会对它们之间的结合力造成影响。当温度升高时,热膨胀系数小的陶瓷线路板会缩小,而热膨胀系数大的金属导体则会膨胀。这会导致两者之间产生间隙,从而影响它们之间的结合力,增加分离风险。以下是一些陶瓷材料和铜的热膨胀系数的数据(单位:ppm/K):

需要注意的是,材料的热膨胀系数可以受到许多因素的影响,例如温度范围、材料的组成和制备条件等。因此,上述数据仅供参考。在实际设计中,应考虑到具体的材料和工艺条件,进行实际材料测试和热膨胀系数计算。

而当温度下降时,热膨胀系数小的陶瓷线路板会扩张,而热膨胀系数大的金属导体则会收缩。这会导致陶瓷线路板与金属导体之间的结合力增加,但同时也会增加陶瓷线路板的开裂风险。

因此,在设计陶瓷线路板时需要考虑两种材料的热膨胀系数之间的差异,并采取适当的措施来减小它们之间的热应力,确保线路板与金属导体之间的结合牢固,不易分离和开裂。

以下是几种减小陶瓷线路板和金属导体之间热应力的措施:

1. 更换材料:选择热膨胀系数相似的材料作为线路板和金属导体的接合材料,可减少热膨胀系数差异带来的热应力。

2. 引入缓冲层:引入缓冲层(如橡胶、PE、PP等)作为两种材料之间的垫片,可以降低热应力。缓冲层具有较好的弹性,能够吸收热膨胀引起的变形,从而减缓热应力。

3. 调整结构:通过调整线路板和金属导体的结构设计,例如增加排列方式的间距,增大焊点的尺寸等,可减少机械应力对接点的影响,从而减少热应力的影响。

4. 采用半固化胶水或流动性更强的焊接材料:使用半固化胶水或流动性更强的焊接材料,可以增加材料之间的粘合力,减少材料之间产生的间隔和断裂,从而减少热应力的解除措施。

5. 升温和降温过程区域温和,不要断崖式降温,升/降温区间温度不要超过40℃。

以上几种方法或者结合起来使用,可以降低热应力和Mechanical stress,提高陶瓷线路板与金属导体之间的结合牢固性。

以下是案例解析:客户在做剪切强度测试中,实验参数是: 40℃*1.5min --280℃*1.5min--340℃*3min,实验过后板子崩开成两半,分开部分从氧化铝陶瓷中间开始。

一、样品分析

从样品设计来看,两面都是大铜皮设计,因陶瓷与铜皮的膨胀系数不一样,在遇高温后再遇冷,铜皮先膨胀后集聚收缩,两边的铜皮张力会拉扯陶瓷基板,导致有崩板的风险。

二、归零实验

2.1实验还原

实验参数:240℃*1.5min

实验过程:在240℃的无铅锡炉中,将样品放入90s后,放置在室温环境中,240℃断崖式降温到25℃。样品在2-3min内发生爆板。如下图:

斯利通陶瓷基板拉力测试

结果分析:从崩开平视图来看,样品都是向铜皮面翘曲,说明铜皮的拉扯力度大,导致爆板。

正如前页设计分析的结果,240℃的高温下,再进入25℃室温的环境中,温度跨度太大,铜皮急剧收缩,而陶瓷几乎没有涨缩,所以导致爆板

2.3实验验证

实验参数:240℃*1.5min → 280℃*1.5min → 340℃*3min→ 逐渐降至室温

实验过程:先将板子在烤炉中逐渐升温到180℃*10min,在无铅锡炉中按实验参数逐渐完成以上步骤,在锡炉升温的过程中,产品不能暴露在室温环境中,持续保持原有温度,并缓慢将至室温。实验后逐渐降到室温再取出陶瓷板

2.4实验结果

样品经过240℃-280℃-340℃后逐步降至室温后无爆板、无翘曲、裂纹,无任何异常。

爆板原因:两面都是大铜皮设计,因氧化铝陶瓷与铜皮的膨胀系数相差2倍左右,在遇高温后再断崖式冷却,铜皮先膨胀后集聚收缩,两边的铜皮张力会拉扯陶瓷基板,导致爆板。

使用建议:

1.因陶瓷板在高温后几乎没有涨缩,在使用或者实验过程中高温后不要急剧降温,或放置在室温中冷却。应逐步降温,陶瓷基板能够承受铜皮的拉扯。

2.在设计陶瓷板的时候尽量不要同时使用两面大铜皮设计,加网格或者附加图形。

审核编辑:汤梓红

-

热膨胀系数测试2025-04-08 1854

-

生产HDI线路板需要解决的主要问题2024-12-09 1313

-

pcb板的热膨胀系数是什么意思啊?怎么测量出来的?2024-01-17 3562

-

热膨胀系数对陶瓷线路板的影响2023-04-17 811

-

热膨胀系数的测试方法2021-11-21 16491

-

高温卧式膨胀仪(热膨胀系数测定仪)简介2021-07-03 2600

-

高温卧式膨胀仪(热膨胀系数测定仪)相关技术解析2021-07-02 1884

-

为什么要用陶瓷电路板「陶瓷基板的优势」2021-05-13 1179

-

为什么你需要一块DPC陶瓷基板2021-01-18 1250

-

热膨胀系数以及UV胶水热膨胀系数的介绍2020-11-24 14454

-

陶瓷覆铜板有什么特点?2019-11-01 2537

-

请问哪里有可以测试热膨胀系数的吗?2016-03-15 2966

-

热膨胀系数不匹配导致的塑封器件失效2012-03-15 1507

-

固体线热膨胀系数的测定2008-12-03 14099

全部0条评论

快来发表一下你的评论吧 !