为半桥配置的隔离侧供电

描述

由于大多数系统的电平转换和驱动强度要求,为半桥配置的高侧栅极供电起初似乎令人生畏。本文对允许设计人员实现这一目标的可用解决方案进行了调查。

介绍

半桥拓扑广泛用于电源转换器和电机驱动器。这主要是由于半桥能够在总线电压范围内对脉宽调制(PWM)信号提供有效的同步控制。然而,在控制器和功率器件之间,栅极驱动器通常需要获得更快的开关时间,并为安全和/或功能目的提供隔离。对于总线电压高于最大功率开关栅极到源极电压限值的系统,必须为栅极驱动器提供系统总线以外的电压。

本文介绍了各种栅极驱动供电选项、基本设计约束和权衡,以帮助设计人员选择使用哪种拓扑。其中包括隔离式栅极驱动变压器,以及采用隔离式DC-DC馈送栅极驱动器的光耦合器或数字隔离器、自举配置以及具有内部DC-DC电压源的隔离式栅极驱动器。

对于更高功率的系统,电源开关器件是BOM成本的很大一部分,N型器件的导通电阻通常低于相同尺寸和成本的P型器件1.此外,通过在半桥设置的单支路中使用两个相同的开关,可以简化围绕时序要求(如非重叠和死区时间)进行设计。由于这些原因,半桥配置通常由两个N型器件组成,无论是NPN BJT、NMOS器件还是N型IGBT。为简单起见,本文将介绍每支路使用两个NMOS器件的半桥配置,但相同的原理也可以应用于IGBT。为了使用BJT器件,在设计中应考虑恒定的基极电流。

基本栅极驱动要求

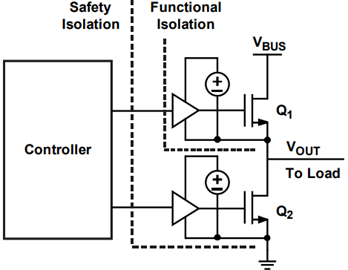

考虑典型的半桥配置,如图1所示。MOSFET以相互排斥的方式工作,因为如果两者同时导通,就会发生击穿。要使 MOSFET 导通,VGS > VT,其中 VGS 是源极电压的栅极,VT 是特定 MOSFET 的阈值电压。建议在工作时有足够的MOSFET过驱动,因此在大多数应用中,实际栅极电压为VGS>>VT。对于开关周期中低边开关Q2导通,高端开关Q1关断的部分。这意味着VG1S1>VT。对于许多系统,0 V的VG1S1足以保持高端开关关闭。在理想情况下,VOUT摆幅接近系统地。

图1.半桥框图。

忽略死区时间要求,开关周期的另一部分Q1导通,Q2关断,这意味着VG2S2>VT。在此期间,VOUT摆幅接近总线电压。请注意,高端开关的源极连接到VOUT,这意味着Q1的栅极在部分开关周期内高于总线电压。

如果控制器IC直接连接到Q1的栅极,则需要大于VBUS + VT的电压,这在许多情况下是不可行的。

栅极驱动器的主要用途之一是为电源开关提供快速开关时间,从而实现更快的上升和下降时间。这降低了与压摆率相关的功率级损耗。过去,驱动强度是在峰值电流中测量的,或者更准确地说是在驱动器RDSON中测量的。需要注意的是,具有较高峰值电流(或较低RDSON)的栅极驱动器的功率要求不一定更高,因为切换栅极所需的功率主要由Q × V×FSW驱动,其中Q是栅极电荷,V是栅极电压摆幅,FSW是系统的开关频率2。

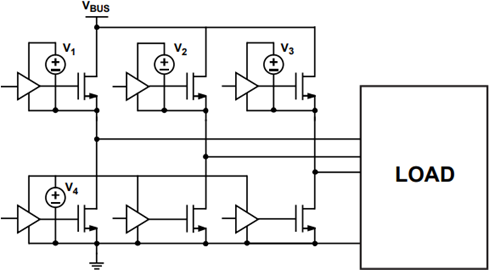

为了给高端开关上的栅极驱动器供电,电源必须能够跟随VOUT电压,因为栅极以该电压为基准。充分的去耦通常可以解决由于隔离电源接地基准的快速变化而出现的任何电压尖峰。此外,每个不共享公共接地的栅极驱动器可能需要自己的隔离电源。考虑一个典型的三相系统,由三个半桥支路组成,如图2所示。系统中有四个独立的接地基准,因为低边开关共用一个基准。根据是否需要安全或功能隔离,三相系统需要三个或四个专用电源。

图2.三相框图。

任何项目都要考虑的两个要求是解决方案大小和总解决方案成本。在不同的选项中将探讨权衡取舍。为栅极驱动器提供隔离电源的基本要求可概括为:

提供足够的电压摆幅。

在部分开关周期内高于总线值的电压。

可以跟随半桥中点电压的浮动接地。

足够的驱动强度。

紧凑的解决方案尺寸。

合理的成本。

栅极驱动变压器

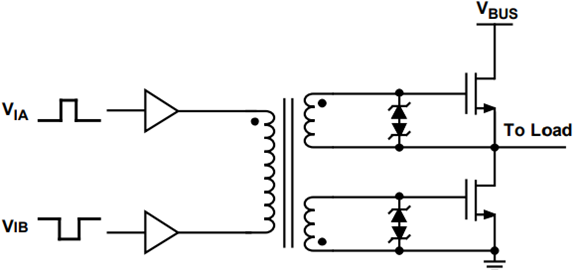

提供隔离栅极信号的最早解决方案之一是使用栅极驱动变压器,如图3所示的系统。在该系统中,能量通过变压器传输,在次级侧产生必要的栅极电压。该系统的一个优点是,通过使一个次级输出与另一个极性相反,相对容易实现保证互补操作。以这种方式,为了驱动高边栅极导通,低边栅极关断,电流沿一个方向馈入变压器初级,而相反方向的驱动电流将栅极驱动到相反的状态。

图3.栅极驱动变压器示例。

由于栅极驱动变压器充当栅极驱动的电源,因此在被驱动栅极附近可以节省解决方案尺寸。由于不需要专用隔离电源,因此器件数量也较低。变压器的实际成本在中等到昂贵之间变化。

变压器不能通过直流,因此在最基本的拓扑中,栅极看到零伏秒平衡,这意味着随着占空比的增加,峰值正电压降低3.这限制了工作占空比,并使调整死区时间具有挑战性。占空比的快速变化也会导致磁芯饱和平衡问题。有直流恢复拓扑,但必须小心关断,否则很容易发生击穿,使得栅极驱动变压器不太适合需要快速关断的应用,例如检测到系统故障时。

栅极驱动变压器的磁芯必须复位,否则将面临饱和风险,从而进一步限制开关时序的设计。由于上述原因,栅极驱动变压器在很大程度上已经不再青睐更高可靠性、高性能的系统。

专用隔离电源

隔离栅极驱动的另一种方法是使用隔离器传输时序信息。光耦合器利用光将时序数据穿过隔离栅传输到光电晶体管或光电二极管。内部二极管的光输出随老化和/或温度而下降,导致时序偏移,因此需要更大的死区时间裕量4.作为光耦合器的替代方案,数字隔离器通常通过电感或电容耦合传输时序信息,因此与光耦合器相比,实际上不会因老化而发生时序偏移,并且由于温度引起的偏移也显著减少。在光耦合器和数字隔离器中,传输信号的输出缓冲器将最终驱动强度传送到栅极。该缓冲器可以存在于隔离器封装内部或外部。高压电平转换器通过使用可能需要数百伏的上拉结构将定时数据传输到高压侧。如果半桥电压为负,高压电平转换器很容易发生闩锁,这是数字和光耦合器隔离器中没有的问题。

为缓冲器供电的最直接方法是为半桥的每个浮动区域提供一个专用的隔离式DC-DC转换器。对于多桥臂系统,只要电流输出足够,低侧栅极驱动器就可以共享一个电压源,如图2中的示例系统所示。

专用隔离电源设置没有占空比或最小开关频率要求,隔离式栅极驱动器的输入可以独立控制,从而实现死区时间调谐。这是以更大的解决方案尺寸和由于额外的组件而产生的成本为代价的。隔离电源可以通过包含变压器的反激式或正激式转换器等拓扑在系统级创建。还有单片模块,例如Recom提供的模块,这些模块专门设计用于允许高隔离电压5.

半桥自举程序配置

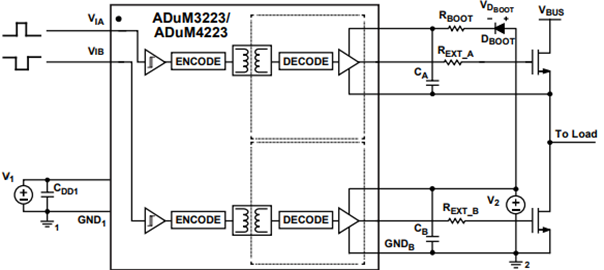

在静态电流之外,隔离式栅极驱动器的输出侧在将栅极驱动至高电平时主要从电源轨获取电流。一旦IGBT或MOSFET的栅极电压达到电源轨,功耗最小,因为栅极本质上是一个电容器。对于高端驱动器,该电流消耗与高端MOSFET导通时半桥电压被拉至总线电压的时间一致。这也意味着在最高电流消耗之前,高压侧接地通过低侧电源开关连接到低侧接地。通过使用单个二极管和在高端电源轨上适当大的电容,可以提供临时电压源,如图3223中的ADuM4所示。图中显示了一个与自举二极管串联的电阻,以控制峰值充电电流6.

图4.半桥自举示例。

自举电容在低边开关导通期间充电,并快速放电以填满栅极电容,但在高端开关的导通期间由于高端驱动器的静态电流而缓慢放电。这导致系统占空比和开关频率受到限制7.只要有足够的时间为自举电容充电,并且高端开关的导通时间不会超过电容可以支持的时间,该解决方案在成本和解决方案尺寸指标方面表现出色,尤其是在多相系统中。此外,通过在启动期间同时打开低边开关,可以同时为多个自举电容充电。

集成电源和栅极驱动器

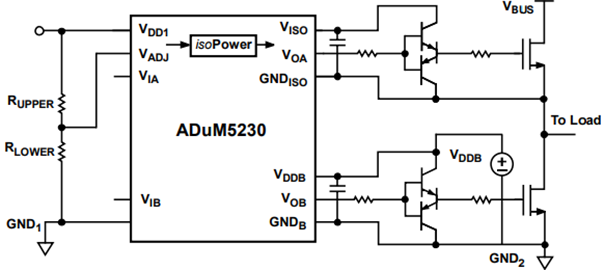

向更小解决方案尺寸的自然发展是创建具有隔离电源和栅极驱动器功能的单个IC。传输隔离电源的最有效方法是通过电感耦合。光耦合器和容性耦合器需要太大的面积,速度太慢,并且能量损失太大,无法支持这样的系统。对于使用全包式隔离电源和栅极驱动器拓扑的电路,可以在IC内采用小型芯片级电感器。使用ADuM5230的一个这样的系统如图5所示。该解决方案包含用于传输定时信息的变压器线圈以及用于将功率传输到高端驱动器的线圈,无需在高端使用额外的外部隔离电源8.外部缓冲器增加了峰值电流输出,允许驱动更大的栅极电容。由于效率限制,最大功率耗散以及开关频率和/或最大栅极电荷负载受到限制。随着技术的进步,满足更高系统要求的单片解决方案将开始出现。

图5.内部隔离电源示例。

在功率限制之外,集成的隔离式电源和栅极驱动器系统提供了出色的解决方案尺寸,并消除了占空比和开关频率的最小值。

总结

为半桥配置的隔离侧供电会带来一些独特的挑战,但设计人员存在许多拓扑结构。栅极驱动变压器在零件数量方面表现出色,但受到驱动信号复杂性和磁芯动力学限制的限制。专用隔离电源可以消除占空比和频率要求,但缺点是成本和解决方案尺寸。如果可以限制占空比和开关频率,则半桥自举配置价格低廉,可以大大减少器件数量和解决方案成本。存在一些高度集成的解决方案,通过内部变压器进行功率传输,从而节省解决方案尺寸和零件数量。通过显示的多种拓扑结构,设计人员拥有创建稳健的半桥解决方案的工具。

审核编辑:郭婷

-

ADUM6132集成隔离高端电源的隔离式半桥驱动器技术手册2025-06-05 1035

-

半桥配置的高端栅极供电2023-11-22 342

-

如何实现不对称半桥隔离驱动电路设计?2021-04-20 2246

-

采用ADuM7234隔离式半桥驱动器的EVAL-CN0196-EB1Z H桥评估板2019-05-17 2813

-

半桥配置隔离端的供电2018-10-16 2858

-

实现隔离式半桥栅极驱动器的设计途径2018-09-26 1821

-

半桥配置隔离端的供电的可行解决方案2017-02-10 3602

-

实现隔离式半桥栅极驱动器的设计基础2017-02-09 3615

-

Diodes栅极驱动器可在半桥或全桥配置下 开关功率MOSFET与IGBT2016-03-14 1788

全部0条评论

快来发表一下你的评论吧 !