PCB上的孔分类、目的及作用

PCB设计

描述

在印刷电路板(Printed Circuit Board,简称 PCB)技术发明出来之前,电子设备已经存在了很长的一段时间,1904年11月16日,英国科学家约翰·安布罗斯·弗莱明为自己发明的电子管弗莱明阀(英语:Fleming valve)申请了专利,它标志着人类历史上第一只电子管的诞生,世界也从此进入到了电子时代。

早期的电子设备的制造,就是把电子管等电子元器件固定在铁盒子或者铁架子上,然后用导线进行手工焊接(俗称搭棚焊),以实现电路的互联,但其生产效率低下,而且容易出错。

时间到了1947年,美国贝尔实验室的肖克利、巴丁和布拉顿组成的研究小组发明了晶体管,电子电路开始向小型化方向发展,电子元器件变小变得轻量化之后,就可以安装在PCB上了,自20世纪50年代起,体积小发热量更低的晶体管开始大量取代电子管的地位,这也使得印刷电路板技术开始被广泛采用。

此时,PCB有两个主要的作用,其一是在覆铜的层上蚀刻出互联电路图形,避免需要大量的人工焊线操作,只需要人工摆放元器件以及将器件引脚焊接固定即可,生产效率以及可靠性都大大提高。PCB的第二个作用是作为元器件支撑固定的载体,在1950年代,元器件都是有引脚的直插式的封装,所以元器件如要安装到PCB上,就必须在PCB上钻出对应的孔位,所以PCB上除了铜的互联图案,还必须要有孔。在1950年代,当时的PCB只有单面覆有铜箔的单面板,因为过孔的金属化技术还没被开发出来,所以当时PCB上的孔是非金属化的(也即孔的内部没有实现导通互联),然而,随着电子元件封装技术的改进,体积越来越小,有越来越多的电子元件被安装在同一块板子上以实现更加复杂的功能,PCB的布线密度提高之后就出现了走线交叉的问题,单面板只有一个布线层,布线空间自然就不够用了,当时的工程师想到用跳线法来解决这个问题(打一对过孔,然后用金属引线从PCB的另一面穿过作为跳线来实现互联)。

电子电路总是朝着功能愈加复杂,布线密度越来越高的方向发展,工程师们不得不开始考虑如何实现PCB的两面都够进行布线,这就要解决走线换层的互联问题。走线换层肯定是需要打孔的,然后通过这个孔实现不同走线层的互联,现在我们知道可以通过电镀法给过孔壁沉铜实现金属化互联,目前板厂的主流工艺也都是采用的电镀法,但在1950年代初,该方法还没有开发出来,或者现在如果您要在家里或者实验室自行DIY双面板,在没有电镀金属化技术的条件下,如何实现过孔的导通互联呢?

常用的方法有两种,另外还有一种老wu没有尝试过的方法,因为实在太贵了 。

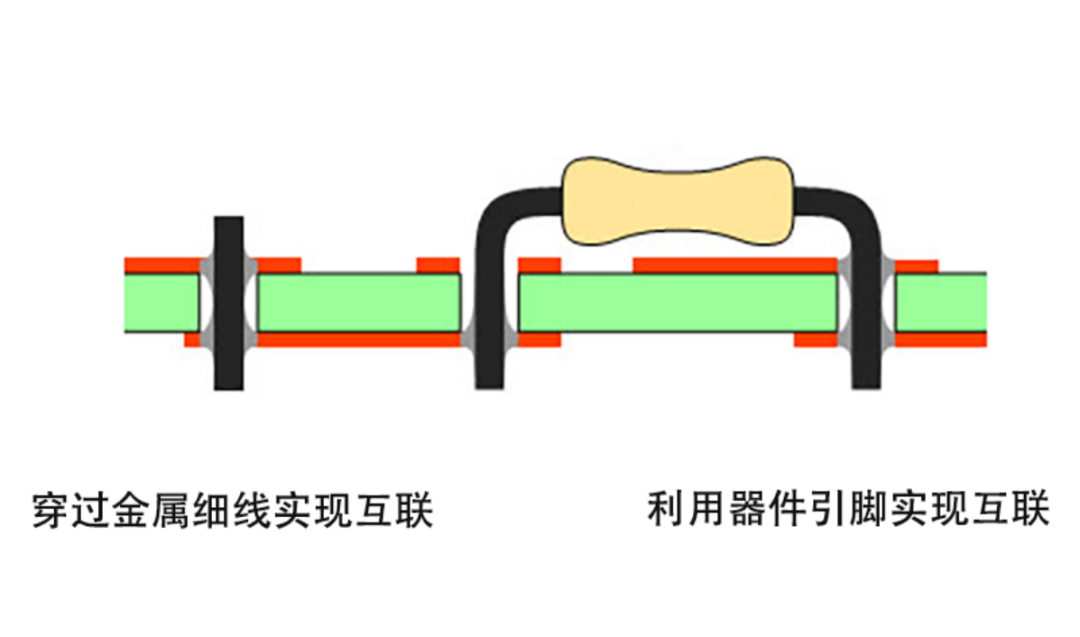

首先是穿线短接法,也是老wu常用的方法,就是在需要换层的线端点处放焊盘,在焊盘上钻出孔,然后用金属细线穿过该孔,最后在过孔的上下两端的焊盘把金属细线焊接固定,当然,也可以直接利用器件的引脚来实现不同层的互联,如下图所示:

另一种方法是使用空心铆钉的互联方法。

还有一些最近出现的方法,老wu没有玩过的,比如类似于德国LPKF的无化学物质的通孔金属化工艺,但这玩意儿太贵了,只适合于人民币玩家。

说到DIY双面板,老wu就回想起了自己的学生时代,那时还没有嘉立创的打样模式,当时做一块双面PCB对于学生来说还是相当贵的,交期也要六七天,物流也没有现在这般发达,所以简单的电路板还是选择DIY的方式,就是用三氯化铁来蚀刻覆铜板做出互联电路。

DIY单面板倒是不难,顶多就是有些断线或者蚀刻不完全的走线需要手工修复一下,但DIY双面板就痛苦多了,首先在电路图曝光的环节要注意不同层的孔对位,接着就是实现孔的互联,这个是最费时也是最痛苦的环节,即使是只有几十个孔,钻孔,然后在孔中穿过细导线,最后再把导线焊接固定,要忙活大半天,头晕眼花脖子酸痛。

如果您用专用的铆钉压接器,那稍微省事的方法就采用空心铆钉压接的方法,如上边的视频所示,但材料花费比起细导线要贵不少,最大的问题是孔不能做得太小了,视频中最小的铆钉外径是0.4mm,但这是国外,国内某宝上最小外径是1mm,所以过孔和孔环要做得大一些,这也降低了布线密度。

话说没有腐过电路板的电子工程师的人生是不完整的,但只需要体验过掌握了方法就好了,人生苦短,及时嘉立创才是王道 。

即使是使用专用压接工具来压接空心铆钉实现双面板的互联,也不是成本及效率优化的方法,连接也不够可靠,工程师们还得继续研究,到了1953年,美国的摩托罗拉公司发布了电镀通孔金属化的方法,才使得双面板得以普及。

1965年4月19日,时任仙童半导体公司工程师戈登·摩尔在《电子学》杂志(Electronics Magazine)上发表了半导体技术发展的预言,也即半导体芯片上集成的晶体管和电阻数量将每年增加一倍。随着IC(Integrated Circuit集成电路)和LSI(Large Scale Integration大规模集成电路)的出现,电子设备也朝着更轻薄短小的方向发展,同时IC引脚以及外围电子元器件的数量急剧增加,使得布线密度增大,双面板已经不够用了,这导致了多层PCB技术的发展。

为了实现高密度的互连,增加PCB的布线层数是一个方向,缩小布线的线宽/线距以及减小钻孔的孔径尺寸也是提高布线密度的一个方向。

当然,机械钻孔加工依靠的是钻头,钻头能做得越小,就能加工出越小的钻孔,但钻头的物理规格不能无限制地缩小,孔径小于0.2mm,以及钻孔孔径与PCB厚度的比例超过一定限值之后,机械钻孔以及后续的金属化电镀都会面临极大的挑战。

到了1980年代,随着VLSI (超大规模集成电路 Very large-scale integration) 的发展,多层PCB的应用得到了快速的发展,布线密度也急剧增长,为了应对高密度布线的挑战,层间互联技术也有了相应的发展,比如出现了激光钻孔、盲孔、埋孔、盘中孔等等HDI工艺。

1

PCB上的孔分类及其作用

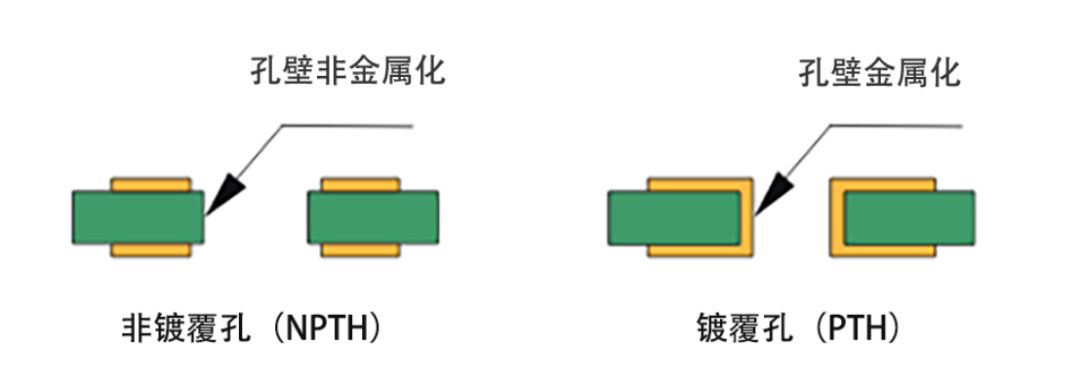

PCB上的孔根据其是否参与电气连接分为镀覆孔(PTH)和非镀覆孔(NPTH)。

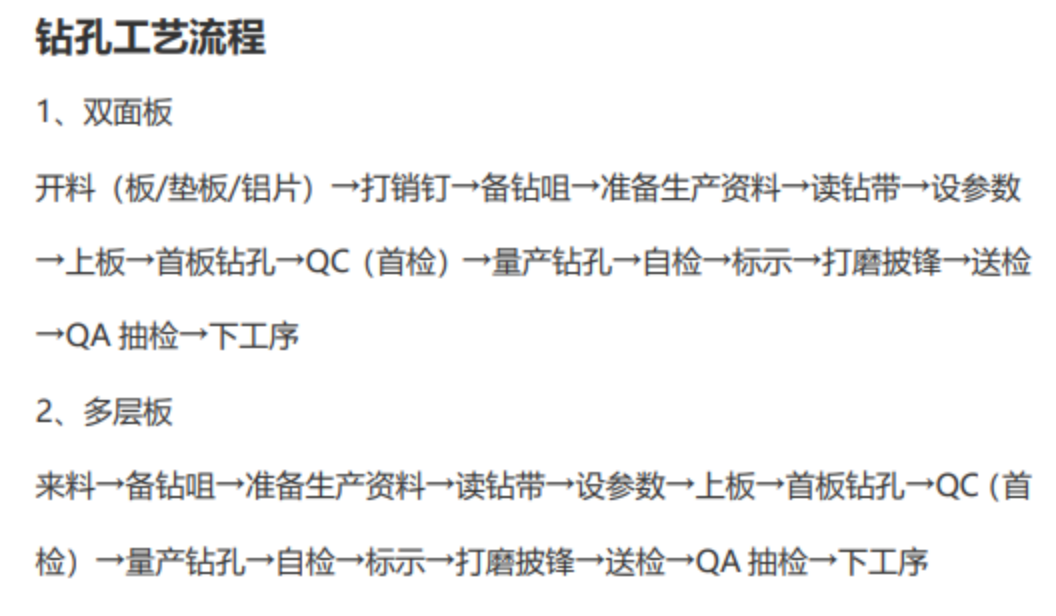

镀覆孔(PTH)是指孔壁镀覆有金属的孔,其可以实现PCB内层、外层或内外层上导电图形之间的电气连接。其大小由钻孔的大小以及镀覆金属层的厚度共同决定。 非镀覆孔(NPTH )不参与PCB电气连接的孔,也即非金属化的孔。 根据孔贯穿PCB内外层的层次,孔可分为通孔、埋孔和盲孔。

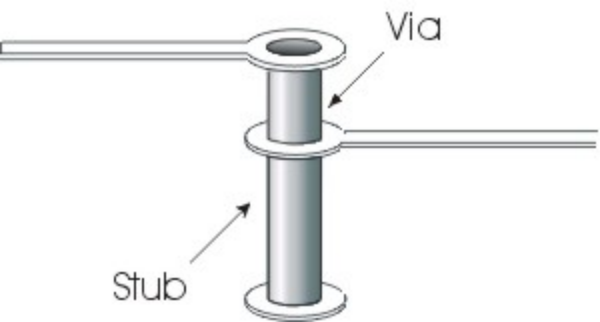

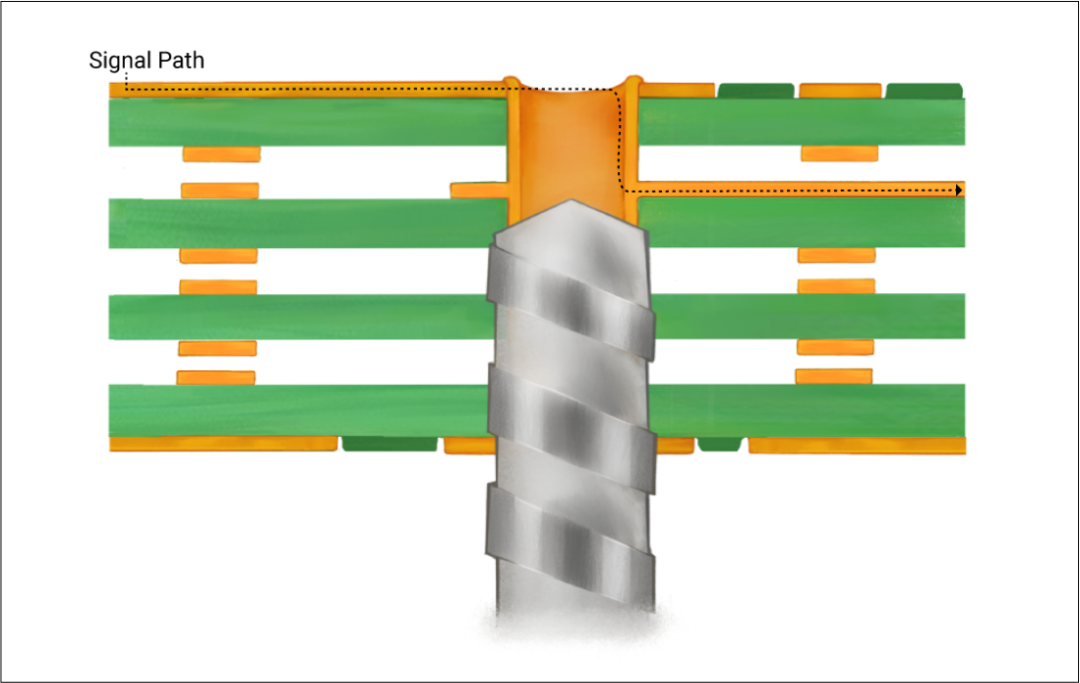

通孔贯穿整个PCB,可用于实现内层连接和/或元件的定位安装等。其中,用于元件端子(包括插针和导线)与PCB固定和/或实现电气连接的孔称为元件孔。用于内层连接,但并不插装元件引线或其他增强材料的镀覆孔称为导通孔。在PCB上钻通孔的目的主要有两个:一是产生一个穿过板子的开口,允许随后的工序在板子的顶层、底层和内层线路间形成电气连接;二是使板上元件的安装保持结构完整性和位置精度。[1] 盲孔和埋孔广泛应用于高密度互连HDI。盲孔通常将第 1 层连接到第 2 层。在一些设计中,盲孔可以连接第 1 层到第 3 层。组合盲孔和埋孔可实现HDI 所需的更多连接和更高电路板密度。如此就能在更小间距的器件中增加层密度,同时还能提高传输功率。隐藏的导通孔有助于保持电路板的轻巧和紧凑。在结构复杂、重量轻、成本较高的电子产品(如手机、平板电脑和医疗设备)中盲孔和埋孔设计很常见。[2] 通过控制钻孔深度或激光烧蚀形成盲孔。后者是目前使用的更常见方法。导通孔的堆叠是通过顺序层压形成的。由此产生的导通孔可以堆叠或交错排布,增加了制造和测试的额外步骤,同时也增加了成本。 根据孔的用途及功能分类,分为: 过孔(via)实现PCB上不同的导电层之间电气互联的金属化的孔,不用于接插元器件用途。 PS:这里的过孔按上文的贯穿PCB内外层的层次,过孔可细分为通孔、埋孔和盲孔。 元件孔 用于焊接固定插件式电子元器件以及接插件的孔,通常为金属化孔,同时也可以兼做不同的导电层之间电气互联。 安装孔 PCB上直径较大的孔,用于固定PCB到外壳等载体上。 槽孔 钻机钻孔程序中自动转化为多个单孔的集合或通过铣的方式加工出来的槽,一般作为接插器件引脚的安装,比如接插座的椭圆形引脚。 背钻孔 在已经电镀的通孔上钻出来的有一定深度的孔(比前面电镀通孔大),用于阻断过孔的stub,减小信号传输过程中的反射。

下边是一些PCB制造过程中PCB板厂会用到的辅助性的孔,PCB设计工程师大概了解下即可: 定位孔 在PCB顶部、底部的三四个孔,板上其他孔以此为基准,又称为靶孔或靶位孔,钻孔前通过靶孔机(光学冲孔机或X-RAY钻靶机等)制作,钻孔时用于销钉定位和固定。 内层对位孔 在多层板边缘的一些孔,用于在在制板图形内钻孔前判别多层板是否有偏移. 从而判定钻孔程序是否需要调整。 代码孔 在制板底部一侧的一排小孔,用于注明生产的一些信息,如产品型号、加工机台、 操作员工代码等,现在很多工厂会以激光打字代替。 尾孔 在制板边缘的一些大小不同的孔,用来辨别钻头使用过程中的钻径大小是否正确,现在很多工厂会以其他技术代替。 切片孔 用于PCB切片分析的镀覆孔,能反映孔的品质。 阻抗测试孔 用于测试PCB阻抗的镀覆孔。 防呆孔 一般为非镀覆孔,用来防止板位置放反,在成型或成像等工序定位中经常用到。 工具孔 一般为非镀覆孔,用于相关工序。 铆钉孔 非镀覆孔,用于多层板压合时各层芯板与粘结片的铆钉固定。钻孔时需把铆钉位置钻穿,防止此位置残留气泡,导致后续出现爆板。[1]

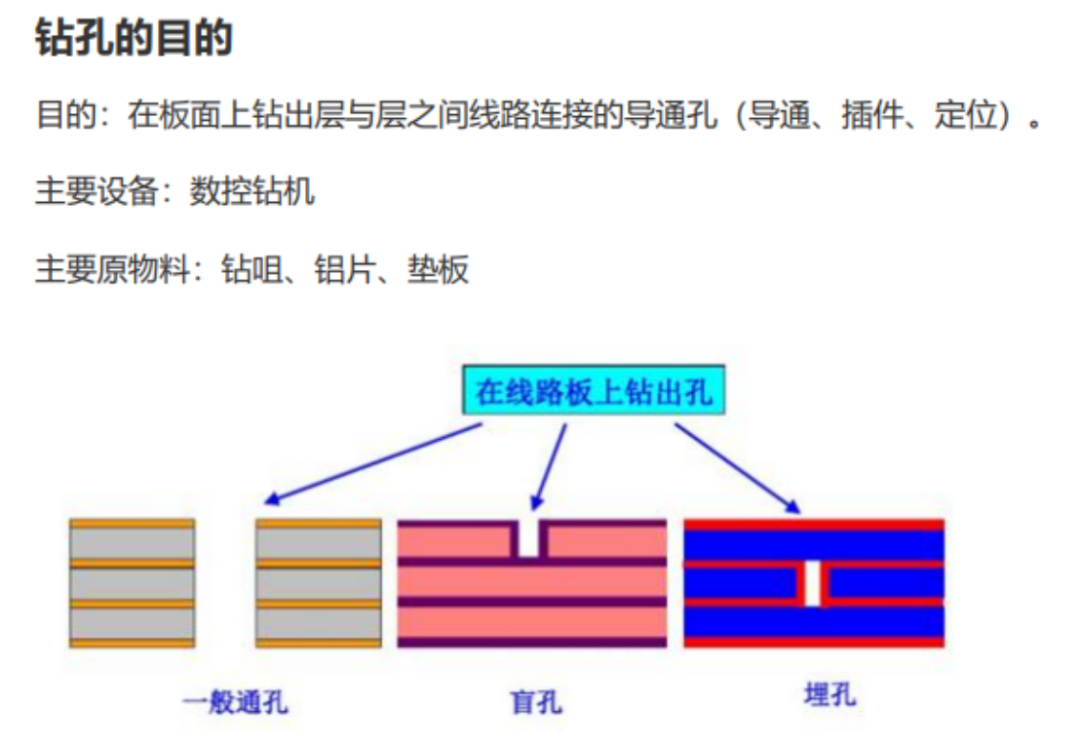

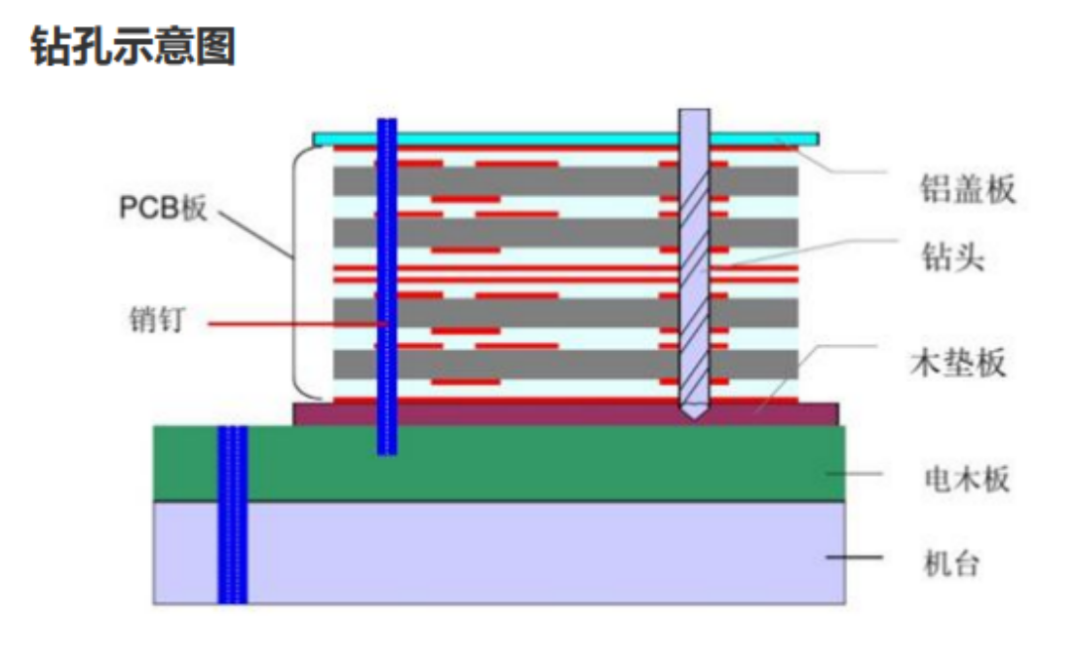

2

PCB 的钻孔方法 PCB行业这几十年的发展历程,采用机械钻头来开孔的方法一直以来都是主流技术,机械钻孔经受住了印刷电路板不断增长的需求,并且目前仍然被认为是一种安全和具有成本效益的开孔方法。当然,对于有小孔径需求的电路板,也可以用激光钻孔的方式,但费用要高出许多。 由于每一个PCB设计项目的孔的位置都不尽相同,所以根据设计信息,PCB板厂会使用数控数据(Numerical Control Date,NC数据)来控制和钻探孔位。 嘉立创的钻孔工艺流程

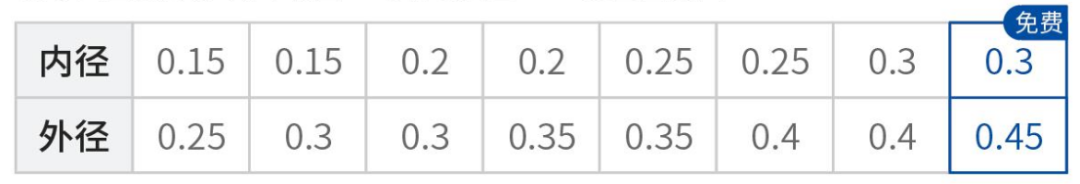

顺便提一下嘉立创目前的钻孔工艺能力 1、最小钻孔:多层0.15mm,常规0.3mm 2、最小过孔内径:多层0.15mm,双面0.3mm 3、最小过孔外径:多层0.25mm,双面0.45mm 4、半孔设计:半孔指板边半个孔且孔壁有铜,多用于焊接子母板: ① 半孔最小孔径:≧0.6mm ② 半孔焊盘边到板边:≧2mm ③ 单板最小尺寸:10*10mm 5、有铜孔边缘跟有铜孔边缘:建议0.3mm

3

PCB 上的孔是可以随意钻的吗?

答案是,不! 理论上,对于当前先进的CNC加工而言,只要是大于最小可加工尺寸,任意形状的孔都能加工出来。 但是,一块标准PCB加工面板上的孔的数量可能几千上万个,用标准化钻头直接钻取的加工方式显然要高效也更经济得多。 所以,PCB上钻孔的规格,很明显,这起码会受到机械钻头规格的限制,有多大规格的钻头,就能钻多大规格的孔嘛。 通过上文嘉立创家的机械钻孔工艺视频我们可以看到,在钻孔机位边上放了许多不同规格的钻头,钻孔机会根据PCB上不同的孔径自动更换对应直径的钻头。 但每更换一次钻头,都需要经过一系列操作,如拾取新规格钻头,卸下当前钻头,装载新规格钻头,钻头重新对中等等一些列操作,这就涉及到了加工效率,板厂当然是希望你一个规格的钻头一钻到底最好了。 同时,钻头直径规格也是按照一定比例递进的,并不是任意尺寸的钻头规格都有,这就涉及到了孔径规格的优化。 上图是PCB钻头的的样子,PCB板厂并不会自己生产钻头,而是采购钻头回来进行PCB钻孔作业,而标准的钻头,是以 0.05 毫米的增量制造的。板厂在制造PCB之前,会将我们PCB设计中的圆孔根据板厂的钻头规格进行优化,国内板厂一般都是采用公制单位,孔径会以毫米为单位,四舍五入到最接近的那个 0.05 毫米增量的钻头规格。 钻头规格目前最小的直径有0.075mm(也即75μm,可能在封装基板加工上会有更小规格的钻头,但这个老wu没有进一步确认哈),最大的钻头直径是6.5mm,大于个最大钻头直径孔嘛,就不能直接一次钻取成型了,要么就是采用小钻头多次钻的扩孔方式,要么就将孔改为CNC锣孔的方式制造了,这个由板厂那边根据自身的工序来调整。 当然,孔的制造限制还有其它的方面,比如孔与孔的的最小间距,孔直径与PCB板厚的厚径比,方孔存在R角的限制问题等等,由于篇幅关系,老wu这里就不逐一展开了。 大家可以去嘉立创官网了解相关的制造工艺要求。

4

PCB 上的孔钻完了就完事了吗?

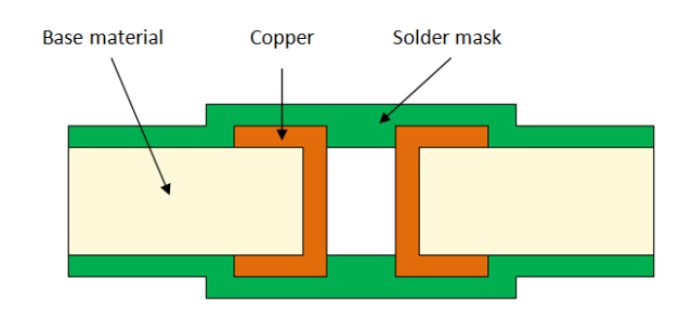

答案是,不! 对于实现层间互联的过孔而言,我们还需要把孔给保护起来。PCB中实现互联导通的孔,是通过后续的电镀工艺,在钻出的孔壁内镀上一层薄铜,以实现孔内的导通,也就是孔的金属化。 这个孔壁内的铜有多薄呢,老wu这里上个PCB过孔切片的示意图:

孔壁的铜是很薄的一层,并且孔内是空洞的状态,所以,需要避免孔壁内的铜在后续的工艺中被化学药水腐蚀或者长期与空气接触出现铜的大气腐蚀而影响过孔的电气连接性能,也就是孔的长期可靠性,并且还要避免过孔对后续的PCB制造和装配工序造成的影响,如:

防止波峰焊或者回流焊的焊料进入过孔,影响PCB外观或者连锡短路

在后续加工过程中需要真空抓取或固定PCB,而未密封的通孔会影响气密性

其中,最简单并且没有额外工艺费用的方法是过孔盖油,也即与线路的阻焊保护类似,用阻焊油墨将过孔覆盖住以达到过孔封闭的保护作用。

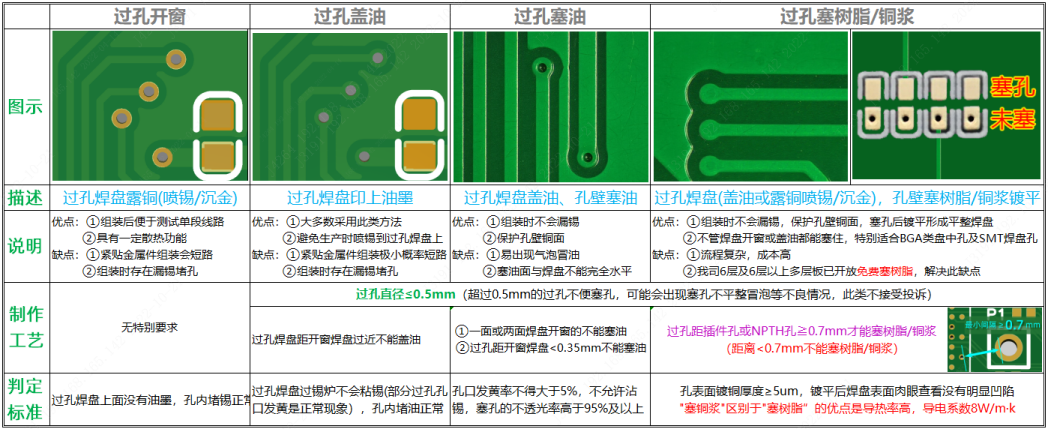

需要注意的是,过孔的直径越小,阻焊油墨的覆盖效果越好,直径小于0.3mm的过孔盖油效果较好,而直径在0.3mm到0.5mm的之间过孔,填充的效果可能不尽相同,因为这是一个不受控制的过程。 采用过孔盖油的优势是没有额外的成本,然而过孔盖油也有不足的地方,在油墨烘烤的工艺环节,油墨是往孔内渗透的,特别是孔径较大的过孔,这就不能100%保证过孔被阻焊油覆盖住而不漏光,板厂只能保证盖油的孔不再粘锡,但孔环可能会假性露铜泛黄影响PCB外观,没有完全封闭的过孔也可能会在后续的工艺过程中藏药水或者藏锡珠,存在可靠性问题。 即使是已被阻焊油墨封闭的过孔,在后续的加工热循环过程中,孔内的空气受热膨胀会使得阻焊油墨爆开。 过孔盖油这个工艺嘛,如果仅是PCB打样,验证下PCB的设计而不追求过孔的长期可靠性,没有像BGA这样的扇出过孔很密集的场景,并且,对PCB过孔外观也没有严格要求,过孔盖油是可用的,毕竟便宜嘛 对于追求长期的过孔可靠性的量产PCB,至少过孔在后续工艺的热循环过程中不能再因空气受热膨胀而把封闭的孔给爆开,最好的做法就是把孔塞满不留空气在里头,常用的有油墨塞孔或者树脂塞孔工艺。 其中油墨塞孔工艺,虽然热循环过程不会再爆开,但会有冒油的问题,除了影响PCB的外观,也会影响SMT良率。 对于有BGA封装的芯片需要SMT焊接的PCB,由于BGA扇出过孔离BGA焊盘很近,老wu建议采用过孔塞树脂工艺将孔填满。 过孔保护工艺权衡的选择

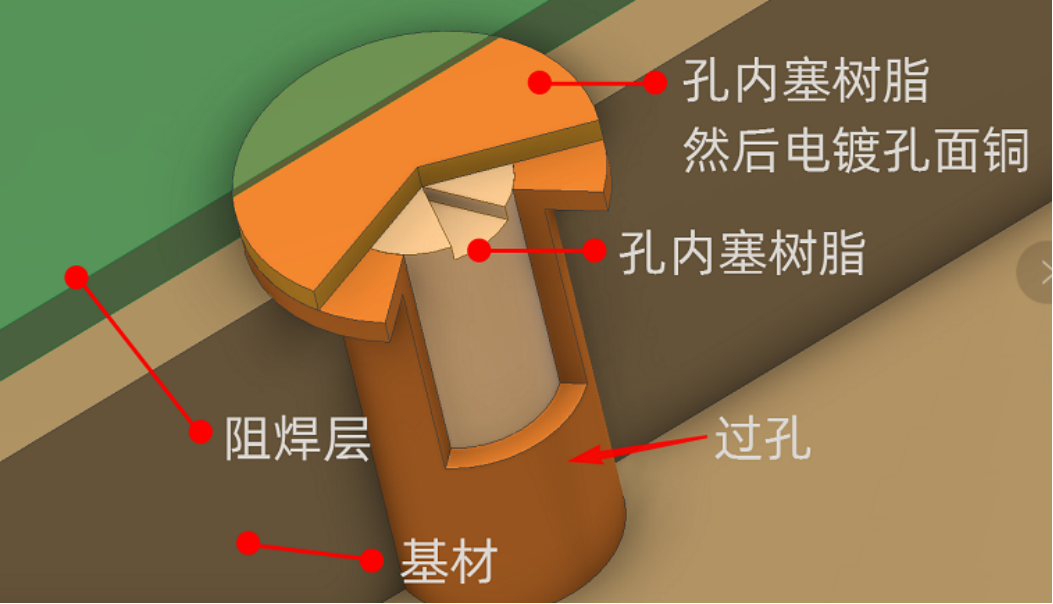

过孔开窗、过孔盖油、过孔塞油、过孔塞树脂/铜浆嘉立创家提供了多种选择。 过孔开窗,正常工艺肯定是要把过孔封闭保护起来,板厂一般默认按过孔保护工艺来生产,如果有些孔需要作为测试点或者散热用途,需在Gerber里阻焊层加上过孔开窗对应的图形信息。 过孔盖油,对于样板不要求过孔长期的可靠性,不担心热循环盖油爆开造成焊接不良的情形,可以采用过孔盖油工艺,毕竟不会多加钱嘛。 过孔塞油,过孔塞油工艺相对于过孔盖油对过孔保护的可靠性大幅提高,能够实现100%塞孔不透光,PCB的品相更美观,但塞孔油墨的膨胀系数相对于PCB的树脂来说过大,这就造成了塞油在后续的热循环中,会出现过孔冒油,对于BGA扇出的过孔来说,过孔与焊盘靠得非常近,冒出来的油会污染BGA的焊盘,带来焊接不良的风险,而且过孔塞油不适合做盘中孔工艺。 过孔塞树脂,通孔内部完全填充,因此可以彻底消除过孔中化学药剂残留或者锡珠残留的风险,孔内没有空气,也不会因空气受热膨胀使得过孔的填充爆开,同时填充的树脂的膨胀系数与PCB基材的树脂的膨胀系数接近,树脂塞孔经磨平工艺之后表面非常平整,PCB的品相更好,非常适合BGA的SMT工艺,同时,树脂塞孔后电镀填平,可以实现via in pad 盘中孔工艺。

5

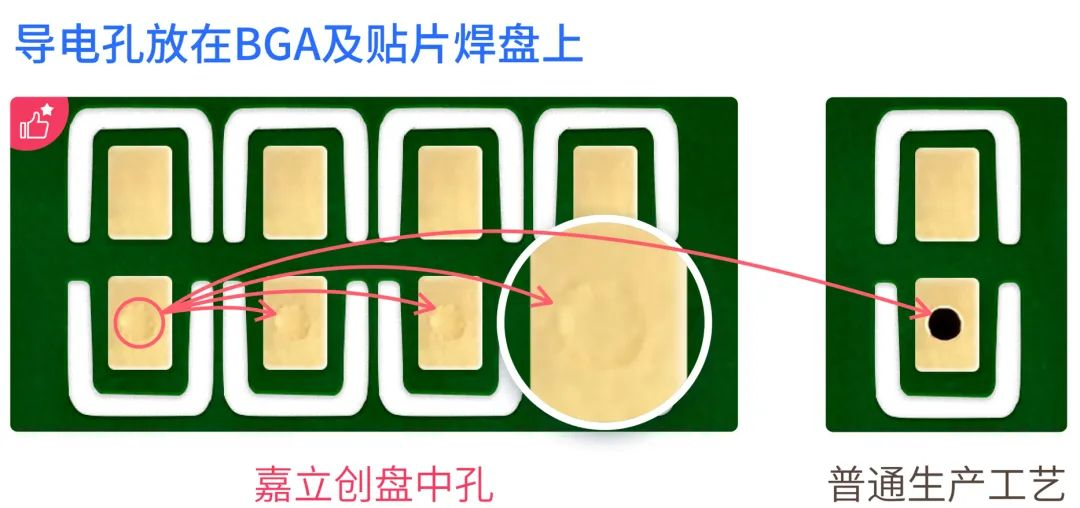

嘉立创的PCB盘中孔工艺

盘中孔工艺是将通孔放置在元器件焊盘上的设计做法。与标准的PCB通孔布线相比,盘中孔允许设计使用更小的元件间距,并进一步缩小PCB的整体尺寸。 随着元件正朝着更小封装方向发展,以及消费者对更小设备的需求,硬件工程师使用盘中孔的设计已变得越来越普遍。 对于传统的通孔设计,一般是禁止在焊盘上打过孔,因为焊盘上的过孔如果没有堵孔的话,在回流焊的过程中,熔融后的焊膏会渗入通孔内,焊盘上的锡膏量就不够了,会造成元器件的虚焊,甚至熔融后的锡会从过孔流出到PCB的另一面,带来短路的风险。 但是,因为过孔在焊盘上,焊盘是要与元器件引脚充分接触以便于焊接的,这就不能用常规的过孔盖油的方法来把过孔堵住,以避免锡膏渗入过孔中。 而盘中孔工艺,可以满足过孔打在焊盘上,而不影响元器件的可焊性。 对于盘中孔,需要采用树脂塞孔工艺,把过孔完全堵住,然后再电镀填平,嘉立创家的盘中孔工艺,是树脂塞孔与电镀镀孔的合成,集双工艺为一身。内部结构如下:

相比普通的过孔盖油及过孔塞油,嘉立创盘中孔需要经过镀孔、塞优质树脂、烤干、磨平、二次镀孔等数十道等工序,因此带来的性能及设计便利也是非常不错的!

一般情况下,这么强的工艺,缺点就是贵!不过对于嘉立创来说,不存在贵的问题,他们现在对6层及以上的多层板,已经免费采用盘中孔工艺生产了,也就是说咱享受了这种高端工艺,而又不用多花钱! 嘉立创盘中孔设计规则(单位:mm) 1、推荐使用范围:6-20层免费;4层收费。 2、设计要求: ①孔径大小范围:0.15-0.5;小于0.15无法生产,大于0.5则按过孔盖油处理;

②外径必须大于内径0.1,推荐值0.15。组合如下:

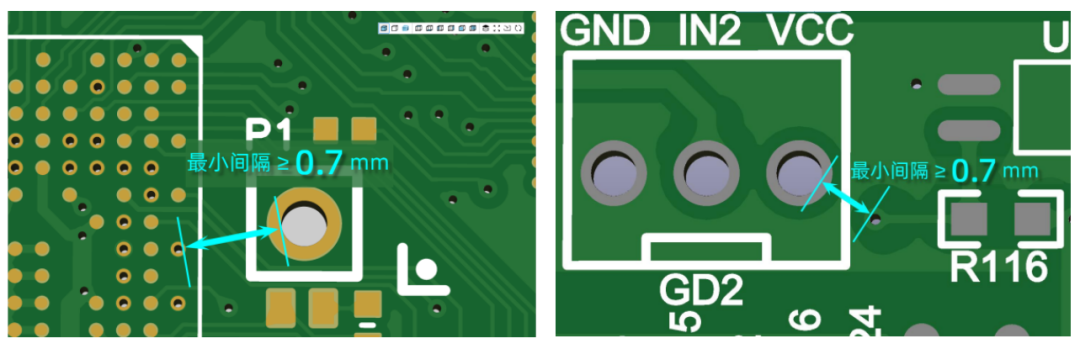

重点:接插件孔及任何通孔离过孔必须≥0.7,且越大越好

最后,希望嘉立创把盘中孔这种高端的工艺拉下神坛,将它作为高多层板的标配生产工艺,相信能为工程师带来更大的价值!

编辑:黄飞

-

PCB邮票孔是什么?PCB邮票孔设计要求+PCB邮票孔尺寸分解2023-11-07 6936

-

PCB通孔的机械特性2022-07-30 10069

-

PCB过孔塞孔目的2022-10-24 4776

-

pcb设计PCB孔的分类2018-09-18 3029

-

pcb板的过孔分类2019-07-17 2480

-

pcb板的孔各有什么作用2020-03-19 5721

-

Via孔的作用及原理2009-10-15 1158

-

了解PCB上Via孔的作用及原理资料下载2021-04-20 1396

-

PCB板沉铜的目的与作用2022-10-26 6201

-

PCB板树脂塞孔的目的是什么2023-05-04 3421

-

pcb中过孔的作用 孔的分类和作用2023-07-25 7583

-

pcb孔的分类你知多少?2023-10-17 3560

-

一文详解pcb地孔的作用2023-10-30 2797

-

在PCB板上添加散热孔的方法和要点2023-12-08 5001

-

PCB缝合孔的定义和作用2024-10-09 3661

全部0条评论

快来发表一下你的评论吧 !