硫化物固态电池正负极的制备及电池组装方法

描述

近年来,包括Li2S-SiS2、Li2S-B2S3、Li2S-P2S5、Li(10±1)MP2S12(M=Ge、Si、Sn、Al 或P)、 Li6PS5X(X=Cl、Br、I)在内的硫化物固体电解质的快速发展,特别是以Li10GeP2S12(LGPS)为代表的展现出超过液态电解质的12mS/cm极高室温锂离子电导率thio-LISICON结构硫化物,已部分解决了固体电解质的本征电导不足的缺点。

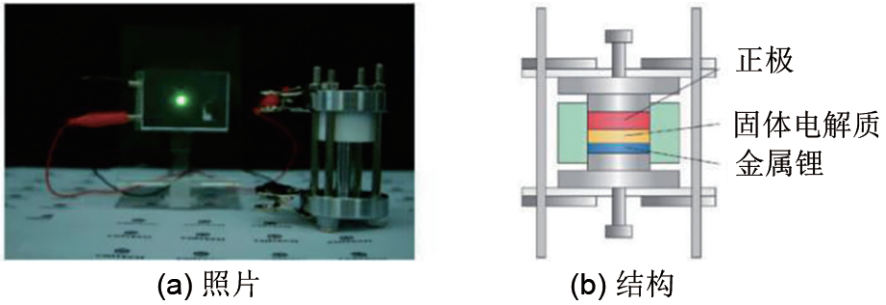

图1(a)所示为使用室温电导率超过5mS/cm 的Li10Ge2PS12陶瓷固体电解质粉体冷压成型片,LiCoO2正极材料,99%·(30Li2S·70P2S5)·1%P2O5电解质作负极侧修饰电解质,金属锂作负极的全固态锂电池,其在室温下可以正常放电工作,点亮LED灯。其核心部件结构示意图如图1(b)所示,从中可以看出,正极层、无机固体电解质层、锂箔贴合紧密地压实在模具中。下面对其各部分组成的制备方法及过程进行详细介绍。

图1 硫化物固体电解质基全固态锂电池

1 正极的制备方法

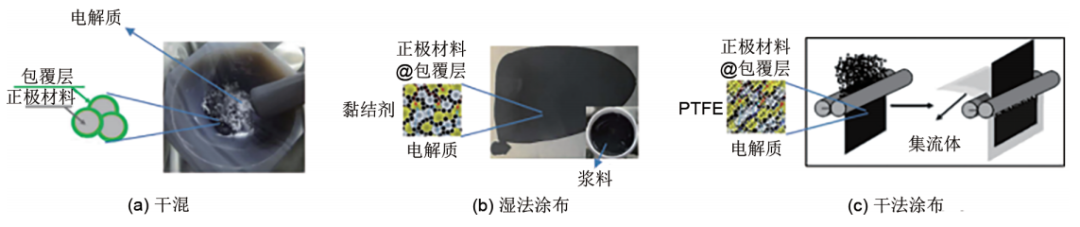

硫化物电解质粉体杨氏模量在20GPa左右,附着力大、可压缩性大,易发生塑性形变,冷压成型后晶界阻抗小,因此在正极层制备时,适合与正极粉体进行直接干混[图2(a)]。干混时在研钵中同时加入导电剂、硫化物电解质、正极材料后,进行手工研磨,或在搅拌器中进行机械混合操作。需要注意的是,不同正极材料与电解质的匹配性、不同导电剂、不同正极包覆层的适用场合需要进行实际条件下的考量。

图2 硫化物固体电解质基全固态锂电池正极制备方法

在大批量卷对卷制备硫化物电池时,湿法涂布工艺[图2(b)]可能更适合放大。这是由于为了提供高通量卷对卷工艺所需的力学性能,需要使用聚合物黏合剂、溶剂来制作薄膜电解质层和电极层。此外,电解质/电极中柔性聚合物的存在可以有效地缓冲在反复充放电循环由产生的应力和应变,并减轻例如裂纹的形成和颗粒的脱落等问题。

但在制备过程中需要注意以下问题:①应将聚合物黏合剂溶于与硫化物的反应性可忽略的非极性或极性较小的溶剂(例如二甲苯)中;②应使用黏合能力强的聚合物黏合剂,否则过量的聚合物将对电导率、电解质/电极的热稳定性带来不利影响;③聚合物黏合剂需具有较高的柔性,尽管聚苯乙烯(PS)和聚甲基丙烯酸甲酯(PMMA)之类的聚合物可以溶解在二甲苯中,但是在溶剂干燥后它们极其坚硬,会使得电解质/电极粉碎,故大多数工作选择了丁腈橡胶(NBR)和丁苯橡胶等。不过橡胶的问题在于其无法在内部产生离子电导,这使得即便仅使用少量丁腈橡胶,电池的电化学性能也会显著下降。为此,使用高离子电导、高热稳定性、可溶于非极性或极性较小的溶剂、不溶解多硫化物的聚合物,是今后硫化物电解质湿法涂布发展的方向。

不过,在上述过程中的湿法制浆会使用大量溶剂,这将必然导致部分溶剂小分子残留在混合物中,进而发生副反应,从而使电解质电导率下降、电池寿命衰减严重;溶液中的聚合物黏结剂对活性材料的包裹程度不易控制,容易导致传荷失效;溶剂的挥发导致电极片的致密度较低,不利于电池的动力学过程;此外规模化后溶剂的排放和回收也是不可回避的问题。

因此利用PTFE的干法涂布技术[图2(c)]成为了另一种选择。它主要包括3个步骤:①将电解质、电极、PTFE球磨干混;②将粉末辊压成薄膜;③将薄膜与集流体辊压成型。由于PTFE中氟-碳链分子间作用力极低,分子链柔顺性好,大分子量的PTFE细粉颗粒在定向力的作用下会产生纤维化的现象,即颗粒内的微粒子在剪切力的作用下呈一定方向规则排列形成纤维状和网状结构,所以可以将大量的活性材料、电解质、导电碳进行紧密但不完全覆盖式地连接。

2 负极的制备方法

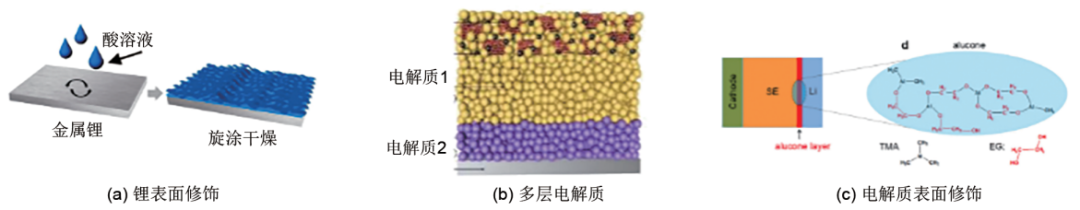

thio-LISICON结构三元硫化物电解质电导率较高,但据实验及计算工作报道,金属锂与LGPS、Li10Sn2PS12等自发地并逐渐延伸的界面反应,会产生一些低离子导电如Li2S、Li3P等和高电子电导如Li15Ge4等界面相,导致Li/LGPS的界面阻抗增大和全固态锂电池短路,严重制约了其高能量密度全固态锂电池的发展。为提高硫化物电解质尤其是三元含锗、锡、锌等硫化物对金属锂化学/电化学稳定性,目前主要有3种解决方法。

(1)将金属锂表面进行处理,原位生成表面离子电导修饰层,以保护硫化物电解质。

如图3(a)所示,Zhang等通过控制Li与纯H3PO4反应所形成的LiH2PO4保护层,实现了增加修饰层与金属锂的接触面积,避免了金属锂与LGPS的直接接触,阻止了混合离子电子电导中间相向LGPS内部的渗透,以及改善了界面锂离子动力学迟缓问题。结果显示,通过LiH2PO4的修饰,LGPS的对锂稳定性显著提高,LCO/LGPS/LiH2PO4-Li全固态锂电池可以提供超长的循环寿命和高容量,即在25℃、0.1C倍率下,其第500个循环的可逆放电容量保持在113.7mA·h/g,保持率为86.7%。Li/Li对称电池在0.1mA/cm2电流密度下则可稳定循环950h以上。

图3 硫化物固体电解质基全固态锂电池负极修饰方法

(2)采用一层对金属锂稳定的过渡层硫化物电解质,对另一层进行保护。

如图 3(b)所示,Yao等提出了一种LGPS/LPOS双层电解质结构用于提高LGPS/Li界面的离子传导和稳定性,并在各种电池系统中取得了良好的效果,但较厚的双层电解质可能会降低电池整体的质量能量密度。其装配方式即先将一层电解质进行冷压后,在其表面再次冷压一层电解质,而后叠加正极、负极,一起施压。

(3)在电解质表面(电解质/电极界面)原位生成一层修饰层。

如图3(c)所示,Gao等使1 mol/LLiTFSI DOL-DME电解液滴加至LGPS/Li界面处生成了LiO-(CH2O)n-Li、LiF、-NSO2-Li、Li2O等有机无机混合锂盐,使Li/LGPS/Li对称电池在0.1mA/cm2下稳定循环3000h。Chien等使用固态核磁成像研究发现Li/LGPS/Li对称电池循环后界面Li发生了明显缺失,而通过涂覆PEO-LiTFSI后可以改善界面Li 的不足以及其不均匀沉积。上述方法在一定程度上改善了硫化物电解质与金属锂负极的相容性,但同时也可能存在如滴加电解液原理尚未厘清、添加聚合物导致电解质热稳定性降低等问题。

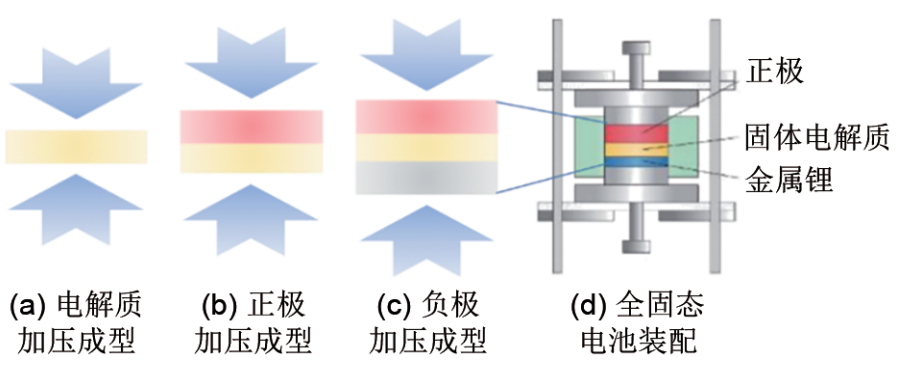

图4 硫化物固体电解质基全固态锂电池装配方法

2.3 硫化物固体电解质基全固态锂电池的组装方法

硫化物固体电解质基全固态锂电池装配方面,如图4所示,主要分以下步骤:①电解质加压成型,一般施压压力为120~150MPa;②正极加压成型,并贴上钢片做集流体,一般施压压力为120~150MPa;③负极加压成型,对金属锂来说一般施压压力为120~150 MPa,对于石墨来说一般施压压力为250~350 MPa,并贴上钢片做集流体;④电池螺栓拧合。需注意油压机表头示数应根据实际电池模具形态进行换算,同时在装配时防止电池短路。

审核编辑:刘清

-

充电器自动区分电池正负极电路2012-12-07 13991

-

聚合物锂电池的生产2013-05-10 3916

-

组装48V锂电池组的教程2020-12-24 6293

-

原电池正负极的确定2009-10-21 7317

-

镍镉电池正负极反极物质2009-11-05 2763

-

固态电容怎么看正负极_固态电容正负极区分2019-07-01 30805

-

原电池正负极的判断方法2019-07-10 77808

-

电池电路图正负极的判断2019-10-30 56760

-

AEM综述:硫化物基固态锂电池的先进表征技术2023-03-09 3766

-

硫化物固态电池制备、组装方法2023-03-30 7940

-

硫化物固态电池正极、负极的制备及电池组装方法2023-04-13 5210

-

5号电池正负极的区分方法2023-12-09 8866

-

铜集流体是否适用于硫化物全固态电池?2024-01-10 2586

-

固态电池结构示意图2024-04-01 11133

-

华为公布硫化物固态电池新专利,固态电池技术加速发展2024-11-07 2314

全部0条评论

快来发表一下你的评论吧 !