电池制作所需参数及工艺流程

电子说

描述

一、电池制作所需参数

1、极片尺寸

2、拉浆工艺

a)集流体尺寸

正极(铝箔),间歇涂布

负极(铜箔),间歇涂布

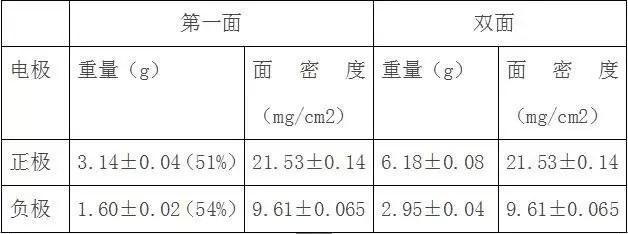

b)拉浆重量要求

3、正极拉浆后进行以下工序:

裁大片 裁小片 称片(配片) 烘烤 轧片极耳焊接负极拉浆后进行以下工序:

裁大片 裁小片 称片(配片) 烘烤 轧片极耳焊接

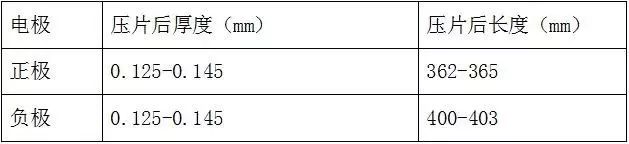

.4、轧片要求

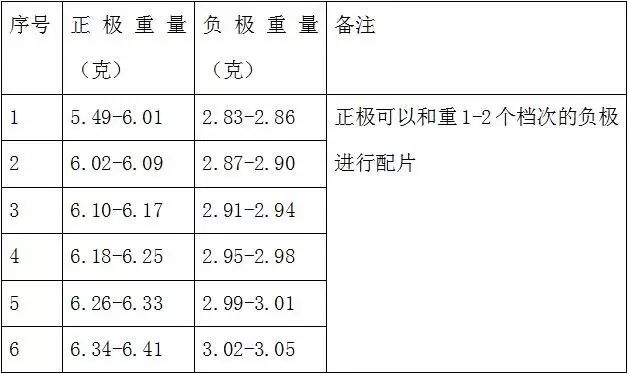

5、配片方案

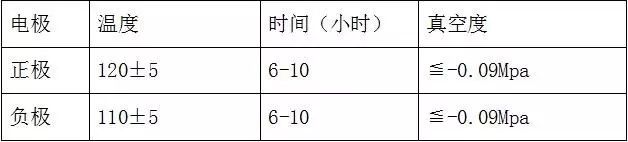

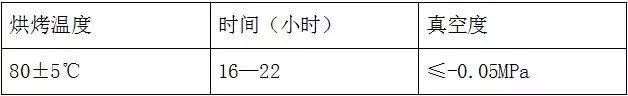

** 6、极片烘烤**

备注 :真空系统的真空度为-0.095-0.10Mpa;保护气为高纯氮气,气体气压大于0.5Mpa

7、极耳制作

a) 正极 :

正极极耳在正极片处采用超声波焊接。铝条末端与极片边缘平齐。

b) 负极 :

镍条尺寸:0.10×3.0×48mm,镍条直接用点焊机点焊,要求点焊点数为8个点镍条右侧与负极片右侧对齐,镍条末端与极片边缘平齐。

8 隔膜尺寸 :0.025×44.0×790±5mm

9 卷针宽度 :22.65±0.05mm

10 压芯: 电池卷绕后,先在电芯底部贴上24mm宽的透明胶纸,再用压平机冷压两次。

11 电芯入壳前要求

胶纸1:10.0×38.0±1.0mm,胶纸在电芯两侧分布均匀;

胶纸2:10.0×38.0±1.0mm,镍条在胶纸中央;

胶纸3:24.0×30.0±2.0mm,胶纸在电芯两侧分布均匀;

镍条右侧距电芯右侧为7.0±1.0mm。

12 装壳

装壳时应用双手同时用力,缓缓将电芯装入电池壳中,禁止划伤电芯。

13 负极极耳焊接

负极镍条与钢壳用点焊机进行焊接,要保证焊接强度,禁止虚焊。

14 激光焊接

激光焊接时应仔细上夹具,电池壳与上盖配合良好后才能进行焊接,注意避免出现焊偏。

15 电池真空烘烤

备注:

(1)真空系统的真空度为-0.095~-0.10MPa;

(2)保护气为高纯氮气,气体压力>0.5MPa;

(3)每小时抽一次真空注一次氮气

16 注液量: 2.9±0.1g

注液房相对湿度:≤30%,温度:20±5℃封口胶布:6mm宽红色胶布,粘胶纸时注意擦净注液口处的电解液用2道橡皮筋将棉花固定在注液口处。

17 化成制度

(1) 开口化成工艺

a) 恒流充电:40mA×4h;80mA×6h

电压限制:4.00V

b) 全检电压,电压≥3.90V的电池进行封口,电压<3.90V的电池用60mA恒流至3.90~4.00V后封口,再打钢珠

c) 电池清洗,清洗剂为醋酸+酒精

(2) 续化成制度

按程序进行续化成:

a) 恒流充电(400mA,4.20V,10min)

b) 休眠(2min)

c) 恒流充电(400mA,4.20V,100 min)

·

d) 恒压充电(4.20V,20 mA,150 min)

e) 休眠(30min)

f) 恒流放电(750mA,2.75V,80 min)

g) 休眠(30min)

h) 恒流充电(750mA,3.80V,90 min)

j) 恒压充电(3.80V,20 mA,150 min)

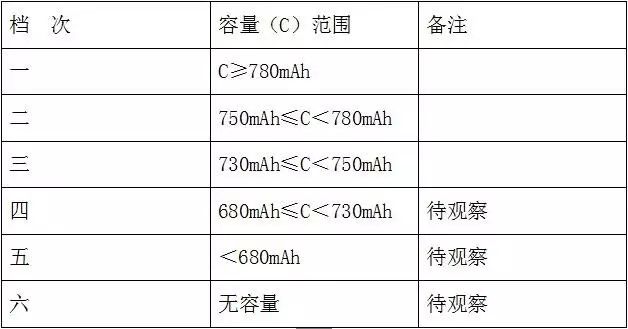

(3) 检测分容

按如下档次对电池进行分容:

电池下柜后全检电压,电压<3.77V的电池采用程序补电:

(1)恒流充电(750mA,3.80V,10 min)

(2)休眠(2min)

(3)恒流充电(750mA,3.80V,30 min)

(4)恒压充电(3.80V,20 mA,60min)

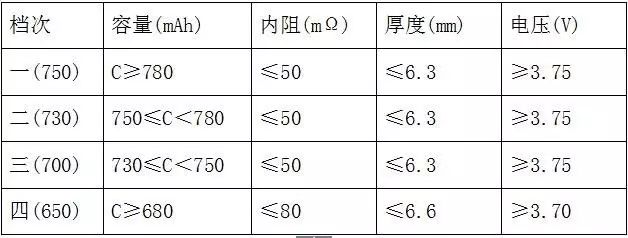

18 电池复检

电池下柜分容后在室温下放置20天进行复检,步骤如下:

a) 用整形机对电池整形;

b) 全检电池厚度、电压、内阻,分类方法如下:

二、电池制作工艺流程

1 、(正、负极)干混→湿混→滚涂膏体在导电基体上→3步干燥→卷绕→切边(切成一定宽度)→辊压→卷绕(备用)干混采用球磨, 磨球是玻璃球或氧化锆陶瓷球;

湿混采用 。行星式拌粉机, 其叶片分别装在2-3个轴上, 混合效果更好。湿混中溶剂数量要恰当, 形成合适的流变态, 以获得平滑的涂层。滚涂电极膏体要保证一定的粘度, 膏体涂于铝箔或铜箔的两面, 而涂层的厚度取决于电池的型号。然后再相继通过3个加热区进行干燥, NMP(或水)从涂层中随热空气或干燥氮气流动而挥发, 溶剂可以回收再利用。辊压是为了提高涂层的密度, 并使电极厚度能符合电池装配的尺寸, 辊压阶段的压力要适中, 以免卷绕时粉料散落。

2、电池的组装

圆柱电池的装配工艺流程: 绝缘底圈入筒→卷绕电芯入筒→插入芯轴→焊负极集流片于钢筒→插入绝缘圈→钢筒滚线→真空干燥→注液→组合帽(PTC元件等)焊到正极引极上→封口→X射线检查→编号→化成→循环→陈化。

方形电池装配工艺流程 :绝缘底入钢盒→片状组合电芯入筒→负极集流片焊于钢盒→上密封垫圈→正极集流片焊于杆引极→组合盖(PTC元件等)焊到旋引极上→组合盖定位→激光焊接→真空干燥→注液→密封→X射线检查→编号→化成→循环→陈化。

装配工艺说明 :以圆柱形电池为例(方形电池基本过程相同)。卷绕芯入筒以前, 将铝条(0.08—0.15㎜厚、3㎜宽)和镍条(0.04—0.10㎜厚, 3㎜宽)分别用超声波焊接在正、负极导电基体的指定处作为集流引极。

电池隔膜一般采用PE/PP2层或PP/PE/PP 3层组成, 隔膜都是经过120℃热处理过的, 以增加其阻止性和提高其安全性。

正极、隔膜、负极3者叠合后卷绕入筒 , 由于采用涂膏电极, 故必须让膏体材料与基体结合得好, 以形成高密度电极, 特别要防止掉粉, 以免其穿透隔膜而引起电池内部短路。

在卷绕电芯插入钢筒以前, 放一个绝缘底入钢筒底部是为了防止电池内部短路这对于一般电池都是相同的。

电解质一般采用LiPF6和非水有机溶剂, 在真空注液以前,电池要真空干燥24/h, 以除去电池组分中的水分和潮气, 以免LiPF6与水反应形成HF而缩短寿命。

电池密封采用涂密封胶、插入垫圈、卷边加断面收缩过程,基本原理与碱性可充电池相同。封口以后, 电池要用异丙醇和水的混合液除去油污物和溅出的电解液, 然后再干燥。使用一种气味传感器或“ 嗅探器”元件检查电池漏液情况。

整个电池装配完成以后 , 电池要用X射线鉴定电池内部结构是否正常, 对于电芯不正、钢壳裂缝、焊点情况、有无短路等进行检查, 排除有上述缺陷的电池, 确保电池质量。

最后一道工序是化成, 电池第1次充电, 阳极上形成保护膜, 称为固体电解质中间相层(SEI), 它能防止阳极与电解质反应, 并是电池安全操作、高容量、长寿命的关键要素。电池经过几次充放电循环以后陈化2—3周, 剔去微短路电池, 再进行容量分选包装后即成为商品了。

-

锂离子电池工艺流程2023-11-13 548

-

pcb制作的基本工艺流程2021-10-03 62218

-

PCB四层板的制作工艺流程2020-02-24 11398

-

晶体管管芯的工艺流程?2019-05-26 3369

-

PCB外发制作所需资料2016-12-16 655

-

动力电池的工艺流程(资料下载)2016-01-07 5272

-

电池生产工艺流程2013-10-30 3545

-

PCB工艺流程详解2013-05-22 9930

-

电池钢壳生产工艺流程2009-11-18 9272

-

锂聚合物电池工艺流程图2009-11-04 1185

-

锂离子电池原理及工艺流程2009-11-02 843

-

铅酸蓄电池工艺流程及主要设备2009-10-24 4278

-

INTEL图解芯片制作工艺流程2009-09-21 1706

全部0条评论

快来发表一下你的评论吧 !