让锂电制造实现安全闭环管理

描述

锂电池作为电动车的核心部件,是新能源增长较快、未来预期最为乐观的应用领域,2023年有望实现1600亿以上的市场规模。对于EV电池制造商来说,想要抢占更多市场份额就需要稳定生产出更安全更高质量的锂电池。

电动车(EV)电池一般由电池芯、模块和电池组组成。市场通常以能量密度高低、循环寿命长短和安全性作为评判锂电池好坏的标准。电池芯必须在每单位体积内具有高容量、高可靠性和稳定性,可承受各种温度,并且能够承受驾驶过程中的冲击,才能在车辆能力范围内实现最大性能。在生产过程中,可靠且稳定的制造过程对于避免降解和减少浪费至关重要。康耐视机器视觉和读码技术就可帮助制造商生产实现高质量标准,以保证电池高性能和大容量。

锂电池制造检测可分为电极、装配、化成、模组和电池包系统四大阶段,每个阶段都会遇到许多棘手问题,下面举例一些常见的锂电智造难题,通过康耐视解决方案让电池在整个生产过程中实现安全闭环管理!

01

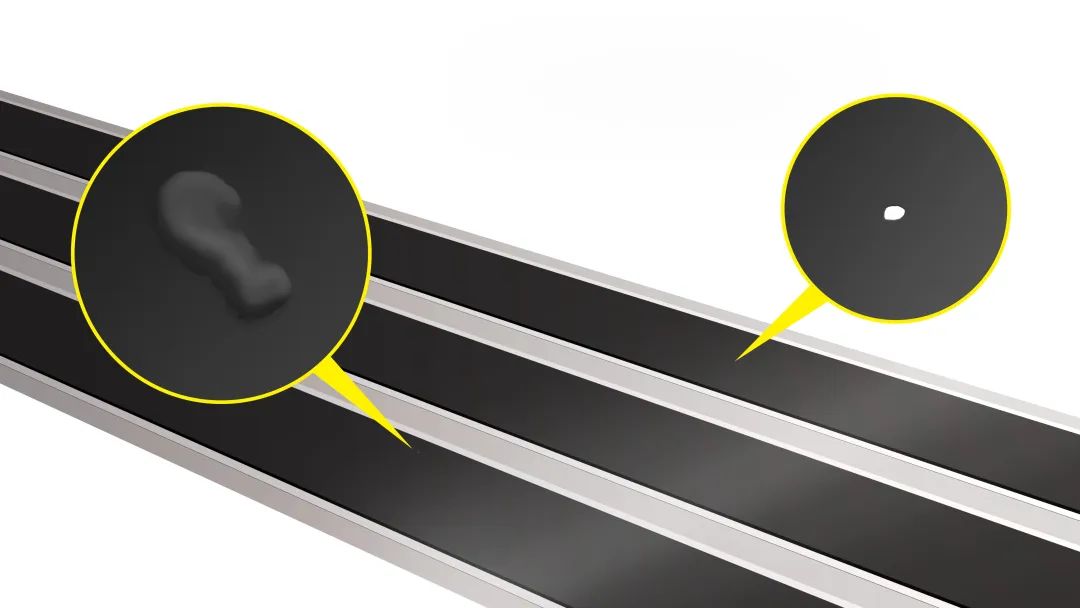

电极-极片缺陷探测

所有锂离子电池制造商都需要高性能的电池电极作为其产品的构造模块。涂层阴极和阳极电极材料必须按照严格的标准制造,才能满足严格的能量性能、密度和存储要求。康耐视VisionPro Deep Learning能够很好地识别极片制造中出现的脱碳、起泡、坑、孔洞、暗点、气泡、胶带拼接等问题,帮助制造商及时发现极片外观缺陷。

02

装配-电池焊缝检测

康耐视DS800系列产品可应用于测量正负极相接位置、电极与封盖相接位置以及电池罐与封盖边角相交位置的焊缝,定位并检测焊接区域的焊接质量,有效提升电池组装效率。

03

化成-封装

封装时电池需要堆叠均匀且完美对齐,才能使EV电池正常工作。为此需精确测量模块外壳中的铝袋间高度差,以确认它们齐平。In-Sight 3D-L4000系列则针对顶盖平面检测,凭借三维激光位移技术与智能相机的结合,可以将视觉工具直接放到真三维零件图像上,保障锂电顶盖片平面度的测量精度,适应生产环节对电池外部顶盖与铝壳的尺寸精度的严格要求。

04

模组和电池包系统-装配和线缆连接器引导

该应用需要使用视觉引导的机器人和高度准确的图案匹配工具,成功的关键取决于将基准点与坐标对准,使系统能够正确地固定零件。机器人通过安装康耐视In-Sight 8000视觉系统可拍摄各个角及其三个对准孔的照片以计算电池模组的位置,识别切口基准“标记”,从而可靠引导电池模组并对准到EV电池包系统外壳上。康耐视PatMax技术使用几何信息来定位和校准基准标记,其能在各种条件下快速、稳定且高度精确地实现精确校准。系统使用这些坐标来引导机器人拾取底壳,再通过装卸机器人将其转移到设施的另一部分,实现精准操作。

锂电行业发展势头愈盛、行业越具规模化,对锂电制造商来说无疑是好事。但这也对产线提出了更高的要求,需要产线的速度更快、质量更高、更安全。康耐视始终关注行业对“高速”“高效”“安全”的诉求,不断精进优化解决方案,除了传统的机器视觉技术,还引入了深度学习技术,相信通过康耐视智造解决方案,能帮助企业实现更成熟的生产技术带来更加规模化的生产,进而降低产品价格,从而先人一步在新能源时代占据一席之地!

审核编辑 :李倩

-

PL7304升压型双节锂电池充电控制芯片,高效充电管理IC2024-04-02 581

-

太阳能锂电管理怎么实现最大功率点的追踪?2015-10-30 6295

-

锂电池包安全问题引发我们哪些思考?2018-09-26 2697

-

机智云一站式电动车跟踪管理解决方案助力电动车锂电新时代!2019-06-14 2126

-

快速确保锂电UPS电源供电安全的方法2019-06-17 1753

-

智慧电厂下的锅炉安全管理系统2020-04-03 2261

-

智能铅封,让物流过程更安全2020-06-20 2494

-

服务丨锂电池上证,安全运天下2021-07-27 1334

-

UWB定位系统带来安全管控与精益管理双重价值2021-10-28 1928

-

“锂电制造与安全性”圆桌论坛实录2009-11-10 699

-

RFID售检票系统实现闭环管理解决方案2011-08-21 1533

-

锂电池管理2016-07-28 8810

-

基于DSP的闭环SPWM实现方法2016-04-15 671

-

双元科技胡美琴:《闭环控制让锂电制造精益求精》的精彩主题演讲2018-12-21 4219

-

如何让锂电池包使用安全更安全?锂电池使用寿命2022-12-07 2284

全部0条评论

快来发表一下你的评论吧 !