多孔氮化硅陶瓷天线罩材料制备及性能研究

电子说

描述

背景介绍

导弹天线罩作为导弹制导系统重要组成部件,必须同时满足透波、承载、防热、抗冲击等多种功能要求。多孔氮化硅(Si3N4)陶瓷中特殊的棒状晶组织结构,使其材料性能具有低密度、高强度、耐高温、低介电常数等优点,经封孔涂层处理后制备的导弹天线罩,成为新型导弹配套天线罩的重要候选材料。国内多家科研单位针对多孔氮化硅陶瓷透波材料的制备和性能研究开展了研究工作。研究发现,在α-Si3N4粉原料中加入纤维状α-Si3N4粉制备多孔氮化硅陶瓷材料,有利于减小烧结收缩率和提高样品气孔率。

近日,上海玻璃钢研究院有限公司的高级工程师赵中坚沿着该思路,以纯纤维状α-Si3N4粉为主要原料,通过添加一定比例氧化物烧结助剂,经冷等静压成型和气氛保护无压烧结工艺烧结制备出了能充分满足高性能导弹天线罩使用要求的多孔氮化硅陶瓷。

图文导读

图1为制备原料纤维状氮化硅粉的形貌图。从图中可见,氮化硅粉微观形貌呈细长的纤维状,长约5 μm-8 μm,宽约0.5 μm,并存在少量长约10 μm,宽约3 μm的粗大颗粒。其化学组成见表1。

图1 纤维状Si3N4粉原料SEM照片

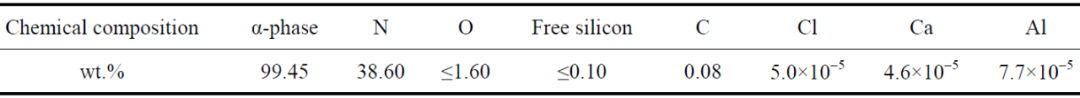

表1 氮化硅粉化学组成

01

氧化钇粉颗粒度对材料性能影响

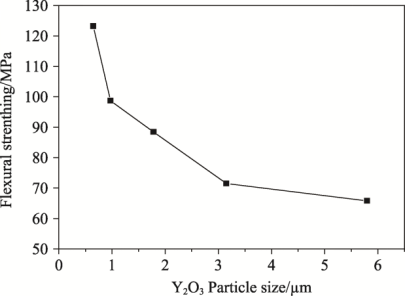

氮化硅作为一种强共价键化合物难以实现烧结,但是可通过加入氧化物烧结助剂促进烧结。图2为氮化硅材料强度随氧化钇粒径(5.80 μm, 3.15 μm, 1.78 μm, 0.97 μm, 0.65 μm)的变化趋势。从图中可以看出,随着氧化钇粉的D50由5.80 μm减小至0.65 μm,多孔氮化硅材料强度由65.8 MPa增至123.2 MPa,而且随着氧化钇粒径变小,材料强度增加的速度有加快的趋势。

图2 Y2O3粉粒径对氮化硅陶瓷材料强度的影响

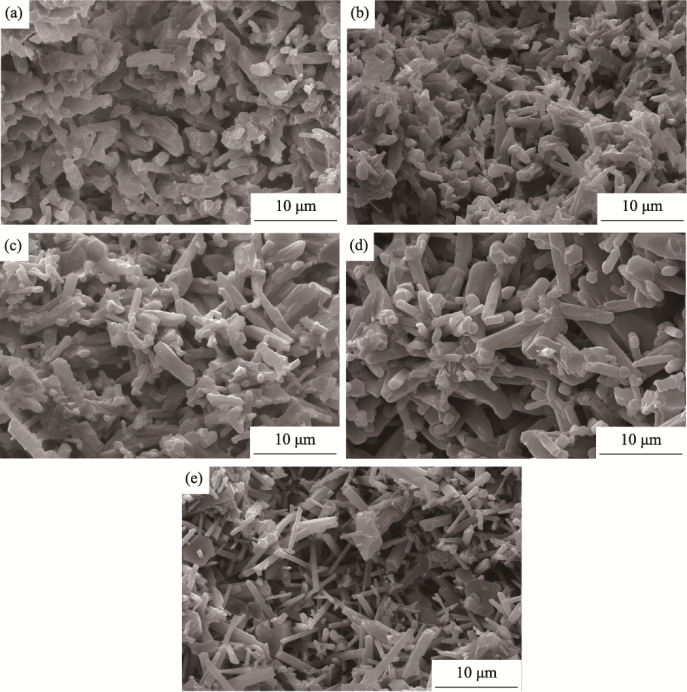

图3为添加不同粒径氧化钇粉制备的多孔氮化硅陶瓷材料的SEM照片,可以看出,随着氧化钇粉粒径由粗变细,烧结后的氮化硅陶瓷微观组织形貌由粗短的棒状晶逐渐变为细长的棒状晶。随着其颗粒度变小,β-Si3N4棒状晶的长径比增加,高长径比能使互相连接的长颗粒能较好地抵抗裂纹的扩展,导致烧结材料强度增加。

图3 不同粒径Y2O3制备多孔氮化硅陶瓷SEM照片:(a) 5.80 μm;(b) 3.15 μm;(c) 1.78 μm;(d) 0.97 μm;(e) 0.65 μm

02

氮化硅颗粒度对材料性能的影响

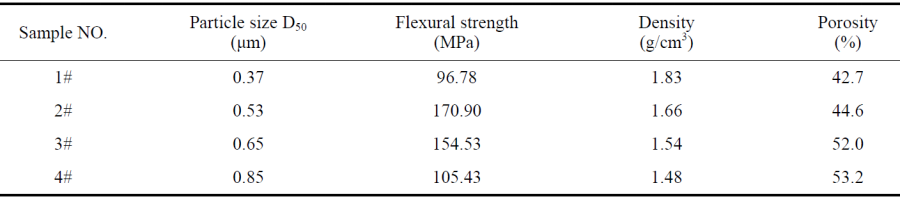

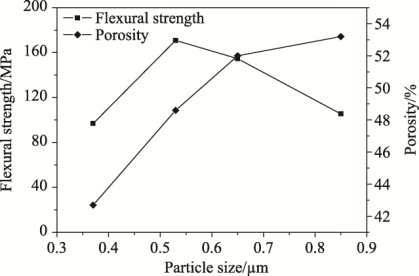

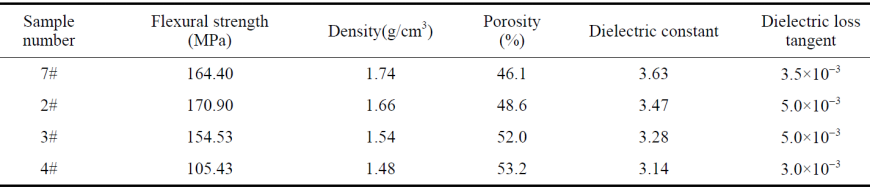

只有严格控制原料粒径大小,才能在烧结过程中制备出粒径分布均匀,长径比高的棒状β-Si3N4。表2列出了采用不同颗粒度氮化硅原料所制多孔氮化硅陶瓷的弯曲强度和密度、气孔率。结合表2和图4可知,随着颗粒度由0.37 μm增至0.85 μm,材料密度由1.83

g/cm3降至1.48 g/cm3,气孔率由42.7%增至53.2%,材料弯曲强度呈先增加后降低的趋势。

表2 不同颗粒度氮化硅粉制备多孔氮化硅陶瓷对比试验

图4 料浆颗粒度对多孔氮化硅陶瓷材料性能影响

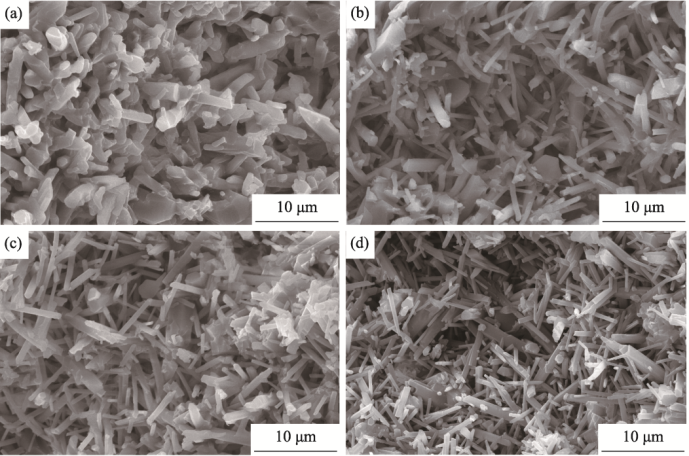

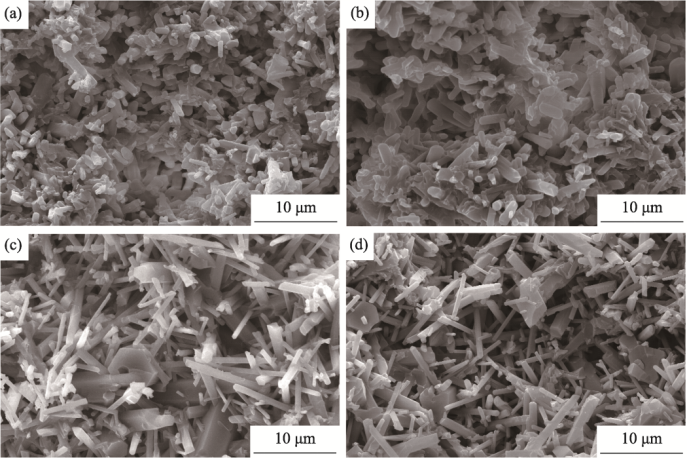

图5为四种不同颗粒度料浆制备的多孔氮化硅陶瓷SEM照片,可以看出,1#样品呈粗短棒状晶相互搭接状,棒状晶长径比约为3-5之间,2#、3#、4#样品微观形貌呈细长棒状晶交织状,棒状晶长径比明显增加,约为10-15之间。

图5 不同颗粒度料浆制备多孔氮化硅陶瓷SEM照片:(a)1#;(b)2#;(c)3#;(d)4#

03

煅烧温度对多孔氮化硅陶瓷性能的影响

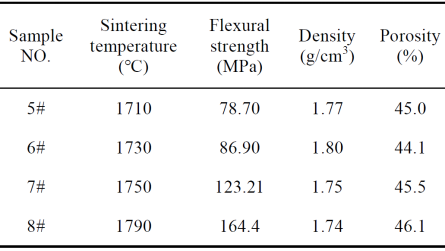

在不同煅烧温度制备多孔氮化硅陶瓷样品,并测试其弯曲强度、密度、气孔率,测试结果见表3,从数据可见,随着煅烧温度的升高,材料弯曲强度有明显提高,从78.7 MPa提高至164.4 MPa,而材料密度和气孔率没有显著变化,四个样品的密度分布在1.74 g/cm3-1.80 g/cm3较窄的范围内波动。

表3 不同煅烧温度对氮化硅陶瓷性能影响

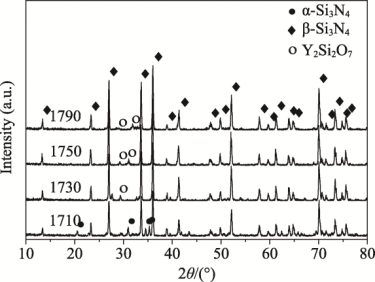

图6为不同煅烧温度制备的多孔氮化硅陶瓷XRD图谱。从图6可见,1710 ℃烧结样品中含有少量α-Si3N4相,当煅烧温度大于1730 ℃时,样品中α-Si3N4完全转变为β-Si3N4相,并含有极少量的Y2Si2O7相。

图6 不同煅烧温度制备多孔氮化硅陶瓷XRD图谱

图7为不同煅烧温度制备多孔氮化硅陶瓷SEM照片。从图中可以看出,四个样品的微观组织形貌有明显的差异。煅烧温度对β-Si3N4晶体的生长形态有显著的影响,煅烧温度大于1750 ℃时,β-Si3N4晶体主要呈棒状发育,有利于制备低密度、高强度多孔氮化硅陶瓷。

图7 不同煅烧温度制备多孔氮化硅陶瓷SEM照片:(a) 5#;(b) 6#;(c) 7#;(d) 8#

04

多孔氮化硅陶瓷介电性能

材料介电性能是决定其能否满足导弹天线罩性能要求的关键性能参数,测试结果见表4。从表4数据可以看出,随着多孔氮化硅陶瓷材料密度增加,其气孔率显著降低,介电常数基本呈线性增加。弯曲强度主要受其微观组织结构的影响,通过控制制备工艺参数,调节材料微观组织结构,提高β-Si3N4棒状晶长径比,可实现低密度、低介电、高强度多孔氮化硅陶瓷的制备,满足高性能导弹天线罩使用要求。

表4 多孔氮化硅陶瓷介电性能测试数据

结论

(1) 烧结助剂Y2O3的颗粒度大小对多孔氮化硅陶瓷烧结性能有明显影响,试验结果显示,随着氧化钇粉平均颗粒度D50由5.80 μm减小至0.65 μm,多孔氮化硅材料强度由65.8 MPa增至123.2 MPa。

(2) 对于纤维状氮化硅原料,随着颗粒度由0.37 μm增至0.85 μm,材料密度由1.83g/cm3降至1.48g/cm3,气孔率由42.7%增至53.2%,材料弯曲强度呈先增加后降低的趋势。

(3) β-Si3N4棒状晶长径比是影响多孔氮化硅陶瓷力学性能和介电性能的重要因素,通过控制制备工艺提高β-Si3N4棒状晶长径比,制备了弯曲强度为154.53 MPa、密度为1.54 g/cm3、气孔率为52.0%、介电常数为3.28的多孔氮化硅陶瓷,可满足高性能导弹天线罩使用要求,并可根据使用要求实现对材料性能的可调控设计。

审核编辑 :李倩

-

高抗弯强度氮化硅陶瓷晶圆搬运臂解析2025-11-23 2099

-

氮化硅陶瓷封装基片2025-08-05 818

-

热压烧结氮化硅陶瓷逆变器散热基板2025-08-03 1270

-

氮化硅陶瓷逆变器散热基板:性能、对比与制造2025-07-25 1390

-

氮化硅薄膜的特性及制备方法2024-11-29 3357

-

氮化硅薄膜制备方法及用途2024-11-24 2705

-

氮化硅是半导体材料吗 氮化硅的性能及用途2023-07-06 8256

-

氮化硅陶瓷在四大领域的研究及应用进展2023-07-05 4517

-

氮化硅陶瓷基板的市场优势和未来前景2023-04-11 2763

-

高导热率氮化硅散热基板材料的研究进展2022-12-06 1760

-

氮化硅陶瓷基板的5大应用你知道吗?2022-11-10 3463

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1660

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1134

-

智能雷达天线罩的研究发展2012-03-01 708

全部0条评论

快来发表一下你的评论吧 !