大功率IGBT功率模块用氮化铝覆铜基板

描述

随着高速铁路、城市轨道交通、新能源汽车、智能电网和风能发电等行业发展,对于高压大功率IGBT模块的需求迫切且数量巨大。由于高压大功率IGBT模块技术门槛较高,难度较大,特别是要求封装材料散热性能更好、可靠性更高、载流量更大。高压大功率IGBT模块所产生的热量主要是通过陶瓷覆铜板传导到外壳而散发出去的,因此陶瓷覆铜板是电力电子领域功率模块封装的不可或缺的关键基础材料。

图 氮化铝陶瓷覆铜板,来源:富乐华

一、氮化铝陶瓷基板是理想封装材料

陶瓷覆基板是影响模块长期使用的关键部分之一,IGBT模块封装中所产生的热量主要是经陶瓷覆铜板传到散热板最终传导出去。陶瓷基板材料的性能是陶瓷覆铜板性能的决定因素。

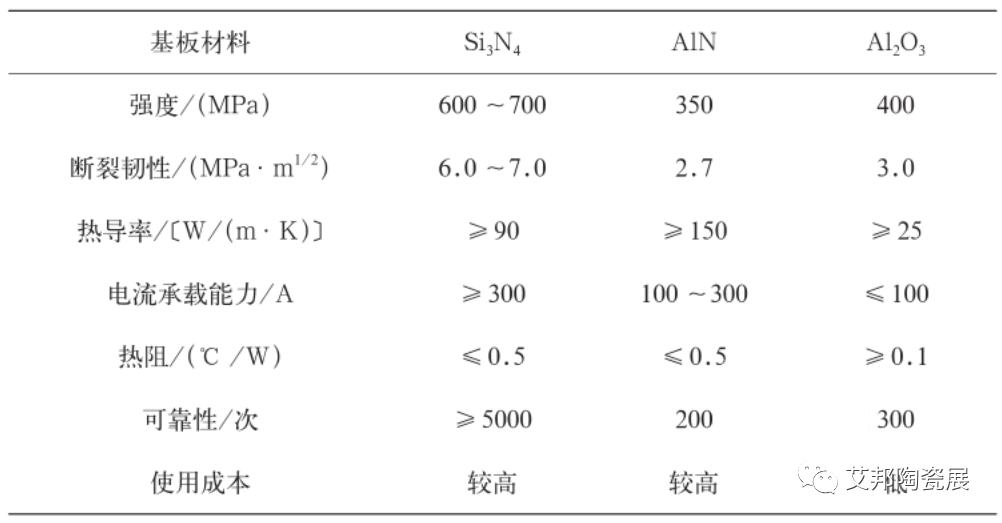

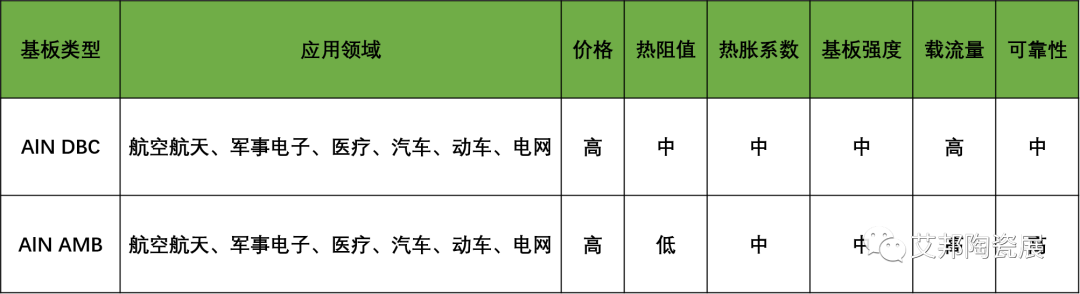

表1 三种陶瓷基板主要性能

目前,已应用作为陶瓷覆铜板基板材料共有三种陶瓷,分别是氧化铝陶瓷基板、氮化铝陶瓷基板和氮化硅陶瓷基板,主要性能如上表1所示。氧化铝基板是最常用的陶瓷基板,但由于氧化铝基板相对低的热导率、与硅的热膨胀系数匹配不好,作为高功率模块封装材料,氧化铝材料的应用前景不容乐观。氮化硅综合性能优异,但氮化硅基板实际热导率远远低于理论热导率的值,一些高热导率氮化硅陶瓷(>150W/(m·K))还处于实验室阶段。

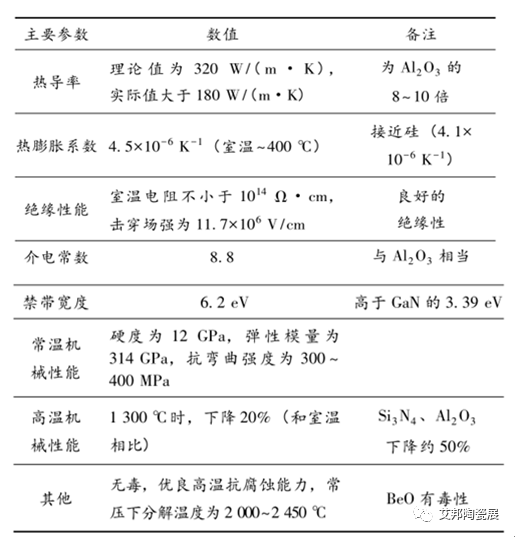

表 2 氮化铝主要性能

氮化铝覆铜板在热特性方面具有非常高的热导率,散热快,能够很好地解决热管理问题,在应力方面,热膨胀系数与Si等半导体材料接近,整个模块内部应力较低,提高了IGBT模块的可靠性,是理想的功率电子器件封装基板材料。

二、氮化铝陶瓷覆铜板制作工艺比较

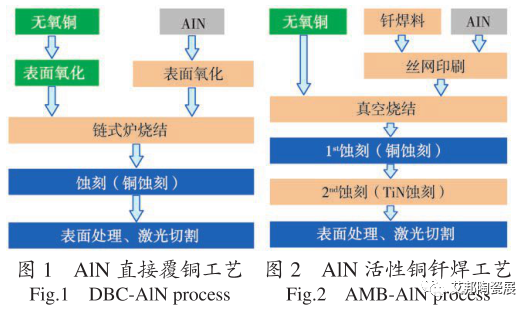

目前功率半导体器件用氮化铝陶瓷覆铜板制作工艺主要有两种:直接覆铜(Direct Bonded Copper, DBC )和活性金属钎焊(Active Metal Brazing, AMB)。

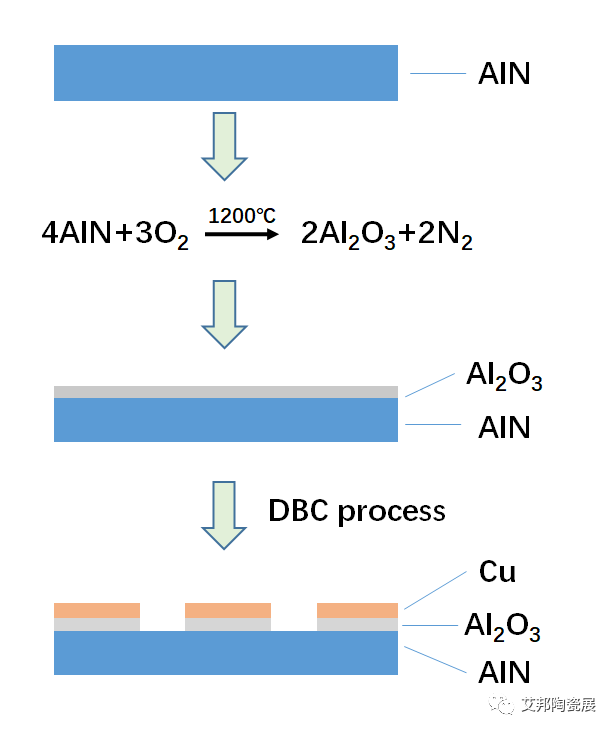

与氧化铝不同,氮化铝作为共价键结合的原子晶体,铜及铜的氧化物在其表面难以润湿、铺展,形成完美键合更不可能。因此氮化铝DBC制备的前提是在氮化铝表面形成可润湿铜及铜氧化物的过渡层,广泛使用的方法是在氮化铝表面形成致密、均一的氧化铝复合层。采用AMB工艺也是制备高可靠氮化铝陶瓷覆铜板的解决方案之一。

表 不同工艺AlN陶瓷基板的性能对比

1)DBC工艺以铜和氧化铝的共晶粘结为基础,首先氧化氮化铝基板,在其表面生长一层氧化铝,然后通过铜和氧化亚铜进行共晶,该共晶体一方面与氮化铝表面的氧化铝发生化学反应生产尖晶石的物质,另一方面浸润铜箔和陶瓷实现陶瓷与铜箔的结合。DBC是通过链式炉方式进行烧结。

2)AMB工艺是DBC工艺的改进,利用钎料(银-铜-钛焊料)中所含有的少量活性元素(Ti)与陶瓷反应,生成能被液态钎料润湿的反应层TiN,钎焊料和铜箔通过铜银共晶形成结合,钎焊料将陶瓷与铜箔的结合在一起。AMB由于钎焊料中的活性金属较易氧化,因此需要采用真空烧结方式进行烧结。

DBC是一步铜蚀刻,AMB是一步铜蚀刻和一步TiN蚀刻,其中TiN蚀刻工艺是其中的难点,AMB-AlN结合力比DBC-AlN的强,可靠性更好。

随着功率半导体器件特别是高压、大电流、高频IGBT模块的快速发展和广泛应用,为实现大功率半导体器件封装,需要开发可靠性更高、耐温性能更好、载流能力更强的陶瓷覆铜基板,提升氮化铝陶瓷的强度是后续继续提升氮化铝陶瓷覆铜板的方向。

审核编辑 :李倩

-

在IGBT模块中氮化铝陶瓷基板的应用如何?2017-09-12 8276

-

基于PrimePACK的大功率光伏逆变器应用2018-12-07 4134

-

大功率IGBT怎么分类?2019-11-07 6644

-

斯利通助力氮化铝陶瓷基板生产行业健康发展2020-11-16 1470

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1660

-

大功率IGBT的驱动技术-串并联技术2021-04-06 2708

-

大功率模块和(可控硅 IGBT GTR 场效应)模块大全2010-03-05 1715

-

高压大功率IGBT驱动型号介绍2012-09-03 1310

-

氮化铝基板大功率混合电路厚膜材料2022-08-16 3105

-

基于大功率三电平IGBT模块并联的参考设计2023-02-07 3385

-

大功率IGBT模块及驱动技术2023-02-24 977

-

大功率IGBT功率模块用氮化铝覆铜基板2023-04-21 2913

-

车规级IGBT功率模块散热基板技术2023-07-06 2244

-

氮化铝与氧化铍用于大功率电阻器产品2024-06-19 1868

-

大功率IGBT模块你了解多少?结构特性是什么?主要应用在哪里?2025-05-22 1183

全部0条评论

快来发表一下你的评论吧 !