半导体行业之刻蚀工艺介绍

描述

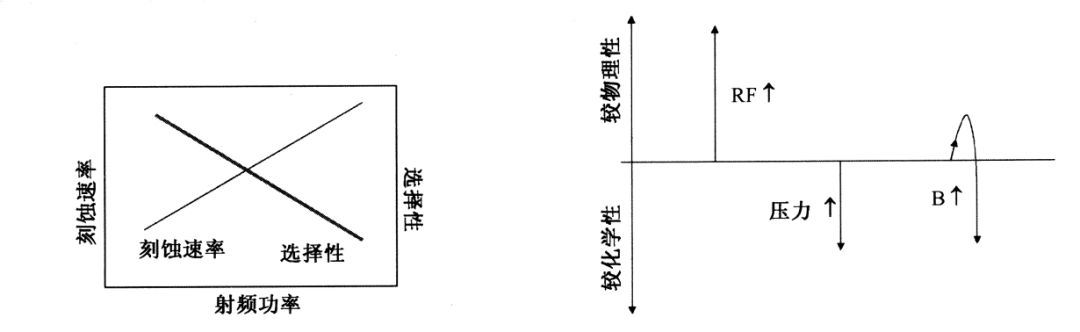

压力主要控制刻蚀均匀性和刻蚀轮廓,同时也能影响刻蚀速率和选择性。改变压力会改变电子和离子的平均自由程(MFP),进而影响等离子体和刻蚀速率的均匀性。通过增加压力缩短MFP,此举也表示增加了离子间的碰撞。随着离子能量的降低,离子的碰撞散射就会增加,从而可以提高RIE中的化学刻蚀成分。如果刻蚀主要以化学方式为主,增加压力就会提高刻蚀速率;但如果刻蚀以物理方式为主,则增加压力将会降低刻蚀速率。

增加磁场有助于提高等离子体密度,进而增强离子轰击流量及物理刻蚀成分,也会造成鞘层偏压降低使得离子能量减少,增加自由基的浓度可使刻蚀更具化学性。低压状态下当磁场微弱时,改善物理刻蚀比化学刻蚀更重要。当磁场强度增加时,刻蚀将变得更具物理性。而当磁场强度达到某个特定数值时,由于离子能量随着直流偏压减少,所以刻蚀将变得更具化学性。下图显示了当射频功率、压力和磁场强度增加时的刻蚀发展趋势图。

如果刻蚀反应室产生漏气,则光刻胶的刻蚀速率会因等离子体中岀现氧气而相对提高。光刻胶的选择性降低,微粒数会增加。光刻技术中,如果光刻胶硬式烘烤不足,刻蚀过程中将导致过高的光刻胶刻蚀速率和过多的光刻胶损失。

因为每种刻蚀所需的反应室设计、化学品和操作环境不同,所以发展趋势也可能各不相同。一般来说,工具供应商提供工具时也会附上包括工艺参数条件和工具检修指南等信息。

刻蚀工艺未来发展趋势

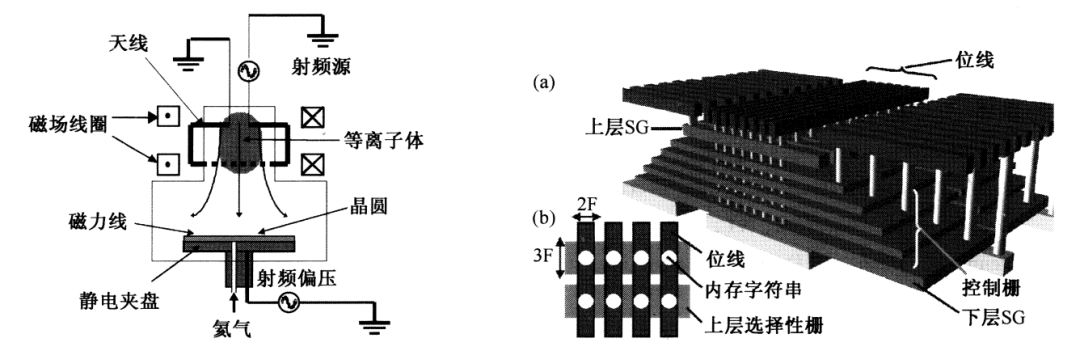

为了获得更好的非等向性刻蚀轮廓并减少CD损失,需要在较低压力下进行刻蚀过程,因为低压环境能够增加平均自由程并减少离子散射。增加等离子体密度能增加离子的轰击流量。为了达到一定的离子轰击,增加离子轰击流量可减少所需的离子能量,这也是通常用来减少器件损伤的方法。低压、高密度的等离子体反应室是未来刻蚀反应室的设计方向,ICP和ECR刻蚀反应室就能满足这种情况。这两种刻蚀反应室都能在低压状态下产生高密度等离子体,并能独立控制等离子体密度和离子轰击能量,而这些对刻蚀的控制很重要。对于ICP和ECR等离子体源,离子化速率不高,为1%~5%。螺旋波等离子体源可在数毫托的低压下达到近乎100%的离化速率,这也是未来刻蚀反应室设计的方向之一(见下图)。

另外需要关注的问题是等离子体的均匀性控制,特别是对于较大的晶圆尺寸。等离子体均匀性和等离子体位置的控制在未来更加重要。对于成熟的技术节点,高的产量、低的成本是与现有生产系统竞争的关键因素。如果可以制造低成本的可靠的刻蚀系统,从长远来看,可以为客户节省大量费用,有可能促使IC制造商取代现有系统发展低成本的新系统。最关键的是成品率,正常运行时间应相同或高于现在的系统,而且产量更高,耗材更低,使生产商可以相信通过一年的系统更新,节省的运作成本可以还清设备成本。

审核编辑:刘清

-

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!2017-04-29 0

-

半导体行业之刻蚀工艺2023-02-08 3978

-

6英寸半导体工艺代工服务2015-01-07 0

-

振奋!中微半导体国产5纳米刻蚀机助力中国芯2017-10-09 0

-

半导体失效分析项目介绍2020-11-26 0

-

半导体光刻蚀工艺2021-02-05 0

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 0

-

干法刻蚀工艺介绍2022-06-13 1330

-

半导体行业之刻蚀工艺技术2023-04-07 3835

-

半导体行业之刻蚀工艺介绍2023-04-10 4283

-

半导体工艺之金属布线工艺介绍2023-04-25 1887

-

半导体前端工艺:刻蚀——有选择性地刻蚀材料,以创建所需图形2023-06-15 2080

-

半导体图案化工艺流程之刻蚀(一)2023-06-26 1620

-

半导体前端工艺之刻蚀工艺2023-08-10 1088

-

半导体前端工艺(第四篇):刻蚀——有选择性地刻蚀材料,以创建所需图形2023-11-27 841

全部0条评论

快来发表一下你的评论吧 !