新能源电驱领域的智能工厂之路,有多远?

电子说

描述

数字化工厂,德国工程师协会的定义是:数字化工厂(DF)是由数字化模型、方法和工具构成的综合网络,包含仿真和3D/虚拟现实可视化,通过连续的没有中断的数据管理集成在一起。数字化工厂集成了产品、过程和工厂模型数据库,通过先进的可视化、仿真和文档管理,以提高产品的质量和生产过程所涉及的质量和动态性能。

在国内,对于数字化工厂接受度最高的定义是:数字化工厂是在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式。是现代数字制造技术与计算机仿真技术相结合的产物,主要作为沟通产品设计和产品制造之间的桥梁。从定义中可以得出一个结论,数字化工厂的本质是实现信息的集成。

智能工厂是在数字化工厂的基础上,利用物联网技术和监控技术加强信息管理服务,提高生产过程可控性、减少生产线人工干预,以及合理计划排程。同时,集初步智能手段和智能系统等新兴技术于一体,构建高效、节能、绿色、环保、舒适的人性化工厂。

智能工厂已经具有了自主能力,可采集、分析、判断、规划;通过整体可视技术进行推理预测,利用仿真及多媒体技术,将实境扩增展示设计与制造过程。系统中各组成部分可自行组成最佳系统结构,具备协调、重组及扩充特性。已系统具备了自我学习、自行维护能力。因此,智能工厂实现了人与机器的相互协调合作,其本质是人机交互。

看了这几个概念,可能会有点懵。不妨看一个视频:小米对未来智能工厂的解读。

从这个短宣传片当中,我们可以看到,在某些自动化程度极高的行业领域,其生产工厂,已经不需要生产人员、不需要照明,设备完全可以自主的运行。而产品的质量控制,同样也是凭借智能设备去自动执行和监控。

我们再看另一个龙头企业-台达的智能工厂介绍。

在这个视频中,我们可以看到,从接收订单开始,后续的所有环节,都已经是自动去完成:物料自动配送、自动精益生产、自动检测、品质自动监控、自动追溯并实现产品的自动包装、自动物流配送;

在我们新能源电机或电驱总成的生产企业当中,也能做到智能工厂吗?

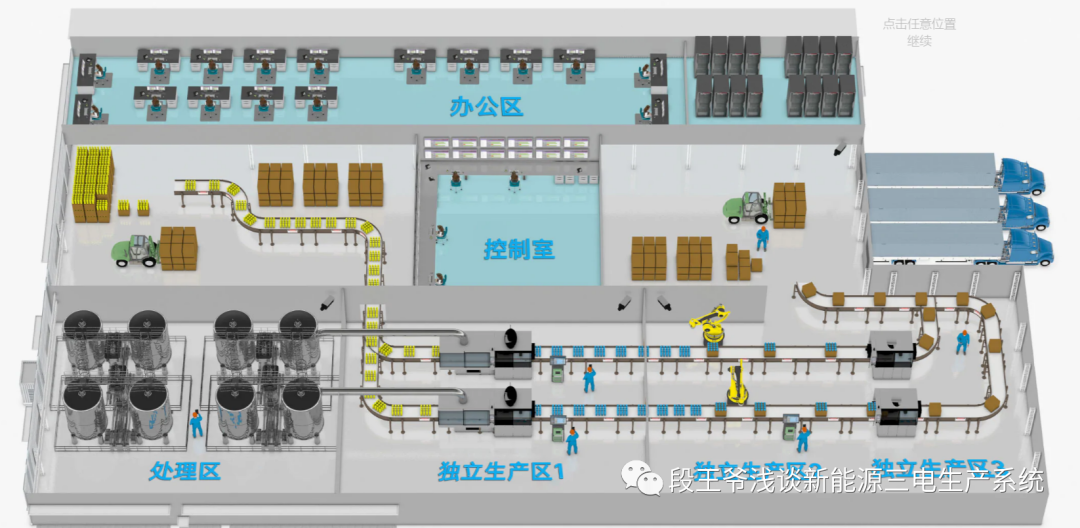

答案在我这里,肯定是否定的。我们大概能做到的样子,如下图。

新能源电机或电驱行业,暂时还做不到智能工厂的级别,从我的角度理解看,主要有以下几大原因:

(1)整个领域处于一个快速发展期,生产订单计划非常不稳定;

(2)整个行业标准还不够健全,对产品的质量追溯管理要求还不是特别高;

(3)产品配套的零部件供应链,目前的质量监控体系也不是很完善;

(4)基于上述等因素,产出效益还不能支持厂家做智能工厂的投入;

智能工厂是个系统工程,而不是从某个单一环节上就能解决的,光靠购买大量的设备或者仅对工人加强管理,对整体而言效果是有限的。试想一下:如果生产计划都不准确,排产结果都是延期的,你怎么能够让工人保证按期交货?如果生产计划都是不科学的,本身就存在大量的等待时间,企业又怎么能怪工人不努力?生产过程中,操作工与设备、物料等生产准备人员本来就是并行协同的关系,如果一直延续以前串行的工作模式,出现“操作者很忙,设备很闲”的局面是在所难免的,单个工人身上已经很难挖掘潜力了,必须从生产流程、组织管理上进行优化管理;还比如,如果信息化系统与生产设备脱节,不能充分发挥高端设备数字化通讯、自动采集等方面的优势,所有的工作还靠人工输入,又怎么能保证数据的实时性、准确性、客观性?没有这些数据的支撑,又怎么能及时获知生产信息,及时作出科学的管理决策?如果不能对物料、刀具、量具、夹具等生产资源进行精益化的管控,不是积压就是短缺,这种粗放型的管理又如何能保证生产效率的提升与成本的降低?数据就是企业的财富,没有良好的信息化管理系统,没有自动化的数据采集系统,没有智能化的大数据分析,没有形象直观的展示系统,这些数据就白白丢失掉了,企业永远只能处于凭经验、拍脑袋的粗放型管理状态。

随着新能源汽车行业的快速发展,单一车型年产能突破了30万台级别的时候,我们电机和电驱供应商,实际上已经有了建设智能工厂的基础。从当下开始,在某些头部企业当中,我们完全可以行动起来,从大的框架开始梳理,逐步落实,在1-3年内,真正建设出有代表性的智能工厂。

我们电机和电驱的生产企业,未来在智能工厂建设时一定要从全局思考,打造一个全面的、有体系的智能工厂管理系统,从各个方面进行优化、挖掘潜力,最大程度地提升企业的生产效率及管理水平。比如重点考虑的六个维度:

(1)智能计划排产;

(2)智能生产协同;

(3)智能互联互通;

(4)智能资源管理;

(5)智能质量管控;

(6)智能决策支持。

阿普顿段王爷,希望能给新能源汽车电驱行业的智能工厂之路,添砖加瓦!

审核编辑 :李倩

-

2018工博会新能源汽车展-车联网2017-01-10 0

-

中国国际工业博览会:新能源与智能网联汽车展2017-08-03 0

-

新能源汽车的路试问题怎么解决?2019-08-13 0

-

回收新能源汽车电池包,回收新能源汽车电池 , 回收新能源汽车,18650电池组回收2021-12-02 0

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-12-16 0

-

干货分享--新能源汽车三电系统详解2022-04-04 0

-

新能源车、光伏、风电驱动,薄膜电容市场潜力巨大2022-12-08 0

-

新能源汽车电驱动系统能耗检测2018-03-27 1012

-

新能源电驱EMI设计的5个问题和解决问题详细概述2018-05-01 5102

-

新能源电驱NVH性能优化的仿真设计2021-05-19 750

-

各企业新能源电驱系统专利剖析2022-10-11 632

-

新能源汽车的电驱系统中的IGBT模块技术解读2023-02-02 2134

-

新能源电驱系统高压绝缘零件设计2023-07-18 1362

全部0条评论

快来发表一下你的评论吧 !