电磁式操纵负荷系统设计

应用电子电路

描述

飞行模拟器操纵负荷系统是向飞行员提供操纵力的操纵负荷仿真系统,用于仿真飞机纵向驾驶杆力、横向驾驶杆力和脚蹬力。目前,国内外大型的飞行模拟器操纵负荷仿真系统都采用力伺服系统加载的仿真方法,力伺服系统加载既可以采用液压式,又可以采用电动式。液压力伺服系统虽然功率大、快速性好、精度高,但系统复杂、成本高、维护工作量大;电动式力伺服系统主要使用力矩电机产生负载力,具有成本低、易于维护、使用方便等优点,已经成为一种操纵负荷仿真系统的发展趋势。

本文以某型教练机为例,提出了一种新型的电磁式力伺服加载的飞行模拟器操纵负荷仿真系统。依据负载力的数学模型,利用电磁式力伺服系统加载技术,实现了飞机操纵负荷系统纵向驾驶杆力的仿真。

1 负载力数学模型

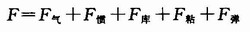

电磁式操纵负荷系统是人在回路仿真系统中的负载模拟装置,要完成对飞行员十分敏感的驾驶杆力、脚蹬力的仿真。正确建立飞行中飞行员握点处负载力的模型是十分关键的。以飞行员直接操纵舵面为例,纵向负载力不仅与杆的位移有关,而且还与杆的运动状态及飞机的运动状态有关,飞行员感受到的负载力主要由气动力、惯性力、库仑摩擦力、粘性摩擦力、弹簧力等组成,其中气动力是飞行员在握点处感受到的主要载荷力。总负载力可表示为:

图1为某型教练机的杆力位移曲线。

操纵负荷系统计算机要能实时地计算出操纵驾驶杆时的模型负载力,给操纵者提供逼真的力感觉,使飞行员在飞行模拟器驾驶杆握点处能感受到像在真正驾驶某型教练机时所具有的力感,即杆力随位移的变化规律应与图1所示某型教练机杆力杆位移曲线一致,从而训练飞行员能根据力感大小,判断飞机的操纵性、稳定性,并能正确把握操纵量的大小范围。

2 仿真系统设计

2.1 仿真系统结构

仿真系统结构如图2所示。当拉杆或推杆时,驾驶杆的位置发生变化,产生的位移、速度信号经传感器实时地送给操纵系统计算机,操纵系统计算机同时还实时地从主控计算机接收与纵向负载力有关的参数,按有关数学模型计算出当前反应在握杆点、操纵者施加在驾驶杆上的纵向模型负载力信号,经D/A变换后为ux。同时,驾驶杆的位置变化通过力传感器传递给作动筒,使作动筒伸长量发生变化,力传感器还将纵向负载力转变成电信号uf,它与ux之差构成PWM驱动器的控制信号uc,控制信号uc经PWM驱动器放大后驱动电磁作动筒工作,使作动筒的伸长量发生新的变化。经过力传感器的负反馈作用,可使uf与ux的差值趋于零,保证了通过电磁作动筒、力传感器给驾驶杆加载的力等于按负载力数学模型计算的力。

2.2 电磁作动筒的设计

飞行模拟器电磁式操纵负荷系统的核心部件是电磁作动筒,其性能决定了电磁式操纵负荷系统的性能,对飞行模拟器的整机性能也产生重大影响。

2.2.1 电磁作动筒的组成

飞行模拟器电磁式操纵负荷系统的电磁作动筒主要由活动杆、定子两部分组成,如图3所示。其中活动杆由七块永久磁铁和八块铁芯组成,活动杆的外部材料采用金属铝。定子的内部结构主要由七个线圈组成,线圈一般为铜线,相邻线圈的绕向相反,线圈之间是尼龙,而外筒则是由不锈钢制成。这里选择线圈的宽度为52mm,磁铁宽度为35mm,尼龙的宽度为10mm。

2.2.2 制作电磁作动筒材料的选择

制作电磁作动筒材料的选择与导磁率有关。导磁率是表示物质磁化性能的一个物理量,是物质中磁感应强度B与磁场强度H之比,又称为绝对磁导率。物质的绝对磁导率和真空磁导率比值称为相对磁导率。铸铁的相对磁导率为200~400;硅钢片为7 000~10 000;镍锌铁氧体为10~1 000;镍铁合金为2 000;锰锌铁氧体为300~5 000;坡莫合金为20 000~200 000;空气的相对导磁率为1.000 000 04;铂为1.000 26;汞、银、铜、碳(金刚石)、铅等均为抗磁性物质,其相对磁导率都小于1;铜具有抗磁性,相对导磁率也有0.999 90;纯铁为顺磁性物质,其相对磁导率会达到400以上,用铜裹住铁并不能阻断磁力,在某些特殊情况下,铜的抗磁性会表现出来。各种物质导磁性有所差异,如空气、材料、铜、铝、橡胶、塑料等相对导磁率近似为1,他们具有抗磁性。而铁磁性材料如铸铁、铸钢、硅钢片、铁氧体、坡莫合金等材料具有良好的导磁性能,可用于导磁,也可用于隔磁。由此可知,电磁作动筒所采用的几种材料,其导磁率应该近似一样,同时为了提高系统效率,要求线圈覆盖面积大,且不易过厚。

2.2.3 电磁作动筒的工作原理

电磁作动筒示意图如图4所示,活动杆中的七块磁铁NS极的排列方向是同极相对,所以从左到右依次为S极N极、N极S极、S极N极、N极S极、S极N极、N极S极、S极N极,并且相邻的两个线圈的磁场方向不同。磁铁的磁力线从N极出发穿过线圈,然后再回到S极。

线圈和低碳钢筒构成了定子。外筒是由低碳钢制成的,低碳钢的磁阻是比较小的,而且成本比较低、强度又比较大,适合做电磁作动筒的外壳。

定子的结构图如图3所示,线圈绕在铝管上,相邻线圈由尼龙隔开,线圈装在外筒内,两端由低碳钢法兰固定,外筒和法兰同时起到导磁和隔磁的作用。

当活动杆中的永久磁铁的磁力线从N极出发回到S极,形成了一个闭合回路,磁力线会穿过线圈。磁力线的路径是走从N极到S极的最短路线。线圈一般采用铜线。线圈与线圈之间的连接物,也就是图3中线圈两边的阴影部分,它们是由尼龙制成的。因为尼龙与铜的导磁性相当,为了提高工作效率,一般增加线圈所围面积。从活动杆中永久磁铁N极出发的磁力线穿过线圈进入钢筒(假设磁力线是垂直进入线圈的),低碳钢筒相当于一个导磁机构,让磁力线通过然后再穿过线圈回到磁铁的S极,这样就形成了一个闭合的回路。这样的设计有利于集中磁铁所发出的磁力线,减少磁场的浪费。

当线圈通电时,线圈产生磁场,由物理电磁学方面的知识可以知道线圈内部的磁场是匀强磁场。因为线圈所产生的感应磁场对活动杆的影响很微小,可以忽略不计,假设活动杆相对线圈的位移方向已知,当磁铁的磁力线穿过通电线圈时,通电线圈就会受到力的作用,因为电流的方向和磁力线的穿过方向都是已知的,所以线圈受力方向也是可以判断出来的。由图4可以知道,活动杆相邻的线圈电流方向是相反的,相邻的磁铁极性是同级相对。所以用左手定则,对每个线圈进行受力分析,可以判断出每个线圈的受力方向。

由公式F=nBILsinθ可以知道线圈受力的大小。其中n为线圈的匝数;B为磁铁的磁感强度;I为线圈中通电流的大小;L为线圈一圈的周长;θ为I与B的夹角。可以假设磁力线是垂直进入线圈的,即θ为90°,则公式可简化为F=nBIL,当活动杆发生位移时,线圈不同部位因为穿过的磁力线方向不同,所受力的方向也不同,而n不同导致所受力的大小不同,因为铜线的粗细是均匀的,所以线圈的匝数在某种程度上可以表示位移量。由于磁场强度B只由磁铁产生,所以可以认为是稳恒不变的,则力F是一个与位移量及通电线圈电流大小有关的函数。增大位移量或电流大小,都可以在不同程度上增加F的大小。

2.3 系统软件实现

电磁式操纵负荷系统的软件用Visual C++6.0编写,主要由初始化模块、模型负载力计算模块和故障处理模块组成。

系统软件的主要任务是依据纵向负载力的数学模型,实时计算纵向模型负载力。首先实时地从主控计算机和位移传感器、速度传感器中接收当前迎角或侧滑角、马赫数、升降舵襟翼角及升降舵偏角、升降舵调整片偏角、纵向角加速度、纵向过载、驾驶杆位移、驾驶杆移动速度及其他与负载力有关的参数,在预先给定的二维插值函数表内插值和计算得到当前时刻的铰链力矩导数,计算出当前时刻的铰链力矩及气动力,然后计算当前的其他负载力,最后计算总的模型负载力。

3 试验验证

试验的目的是找出操纵负荷系统中的力、位移、电压之间的关系,得出三者之间的关系曲线,验证电磁式操纵负荷系统的性能。

实验设备主要有:电磁式操纵负荷系统、示波器、卷尺(精确到0.1 mm)、钢尺(精确到0.5 mm)、胶带、剪刀和标记笔等。

因为推杆和拉杆是可逆的过程,所以实验只考虑其中之一,以拉杆为例,假设其产生的操纵负荷的力为正。

由于操纵机构的上下杆长度之比为8:1,所以杆位移量为磁铁位移量的8倍。在电压为3 V,6 V,10 V这三种情况下,改变位移的大小,记录力随位移的变化曲线,如图5所示。

由图5可以看出,电磁操纵负荷系统的力、位移、电压关系实验曲与图1所示的某型教练机杆力杆位移曲线基本吻合,同时还得出结论:铁芯长度+磁铁长度=最大行程/2;力是位移与电流的函数;线圈最大宽度小于最大行程。

4 结语

利用电磁作动筒作为飞行模拟器操纵负荷仿真系统的力伺服系统,构成了飞机纵向操纵负荷仿真系统,现在已经成功应用于某型教练机飞行模拟器的纵向操纵负荷仿真系统中。通过近几年的模拟训练证明,该方法仿真精度高,响应速度快,负载力模型和参数易于修改,可适应不同仿真对象和不同工作模式负载力特性变化的要求,可推广应用于多种类型的飞行模拟器的操纵系统中。该方法还可用于横向操纵负载力及脚蹬力的仿真。

-

电磁式继电器由什么组成2024-06-29 3178

-

电磁式继电器有哪些类型2024-06-28 2362

-

电磁式车辆检测器的原理是什么?2021-05-13 2143

-

电磁式仪表的结构及工作原理2020-10-03 52109

-

电磁式沉降仪的原理是什么?2020-03-18 2003

-

电磁式蜂鸣器和压电式蜂鸣器的区别2020-01-28 13627

-

单线包有源电磁式蜂鸣器2016-07-07 2592

-

数字式电动操纵负荷系统的研究2011-04-05 564

-

电磁式耳机和耳塞2009-09-19 2424

-

电磁式蜂鸣机的改制2009-08-17 566

全部0条评论

快来发表一下你的评论吧 !