机器视觉在汽车行业外观缺陷检测的应用

电子说

描述

随着汽车加工工艺技术的提升以及模块化趋势的呈现,如今汽车已经具备更复杂的程序、更多样的外观、更强大的性能。

传统的汽车零部件检测方法采用人工手动的方式,但由于汽车零部件的结构非常复杂,一个产品上存在的检测点通常多达数十个,这样会花费大量时间,而且这种检测模式存在自动化程度低、测量效率低、采样频次低、精度低、产品质量缺乏数据支持等问题。

同时这种测量也不适用于现代化的管理,已不能满足如今高效高速的生产要求,所以汽车零部件检测逐步利用机器视觉代替人工检测,以提高工作效率、准确率,还可以降低人工成本。

将机器视觉系统应用于汽车零部件成型产品的内径尺寸测量、外径尺寸测量、外观缺陷检测等,工业相机和工业镜头的完美配合所带来的高精准度、高稳定性、高通用性大大提高了工作效率,帮助用户缩短了产品的检测时间,提高了检测结果精确度。

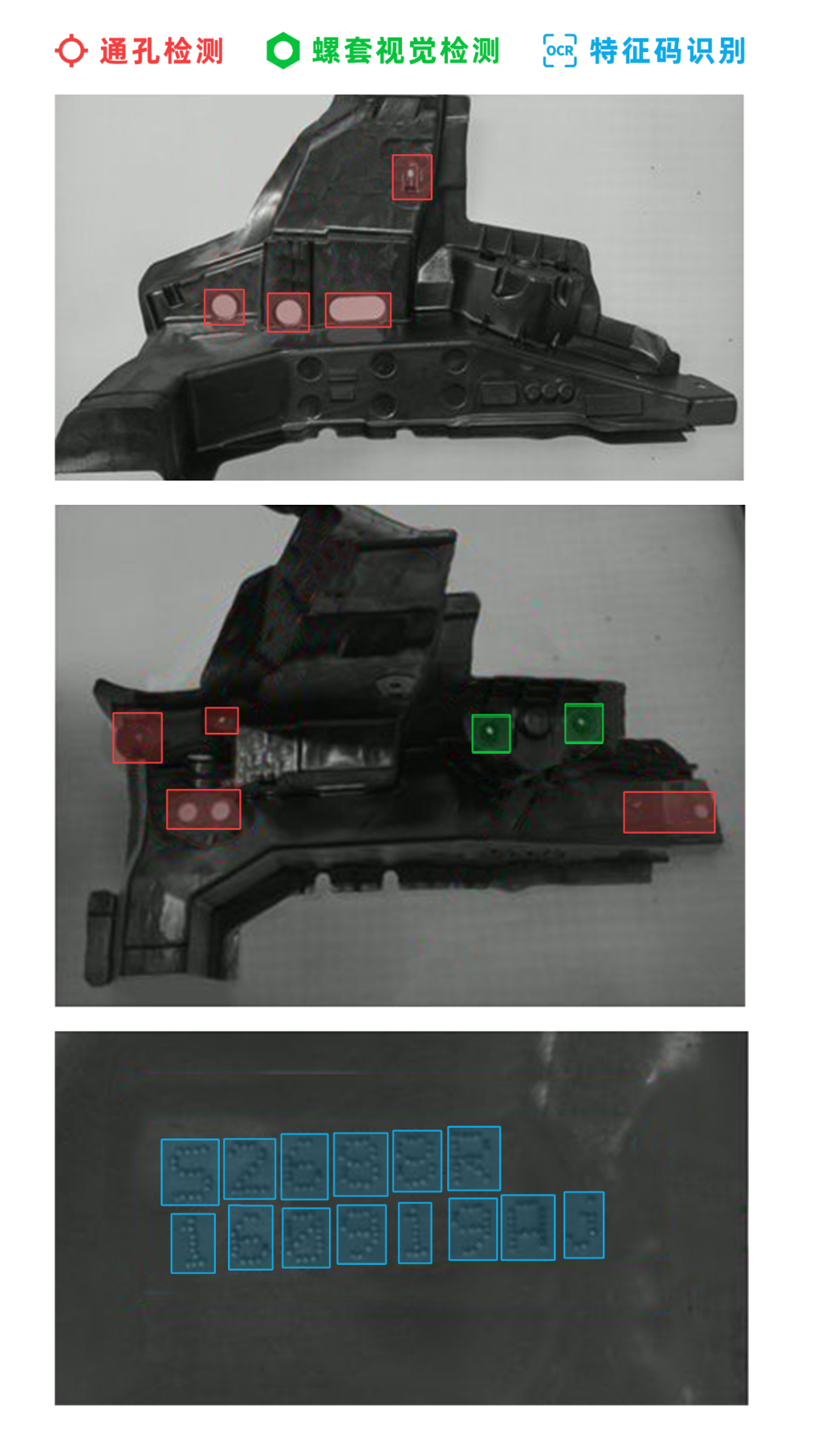

零部件外观缺陷检测

「项目背景」

汽车零部部件,共有2个型号,结构完全对称,复杂异形结构件

「缺陷难点」

① 精确检测360度碰伤,裂纹,凹陷等

② 特定位置的字符是否有外观缺陷

③系统检测精度高于0.5mm,可保证1mm以上大小的缺陷特征清晰可辨

「解决方案」

相机布置方式:相机固定在机械手上,带着相机拍照,检测的点位和运动轨迹提前示教好,保证运动过程平滑顺畅且拍摄每个点位时的工作距离在景深范围内。

光源安装位置:条形光源,安装在相机左右两侧进行补光,可调整位置和角度。

采用矩视智能低代码平台,目标定位算法模块,检测方式支持静态或动态拍照。搜集包含不同类型缺陷产品图片进行分类标注、训练,测试检测效果OK后下载模型进行本地部署,后期如果增加新缺陷样本,可以搜集图片样本对模型进行优化升级。

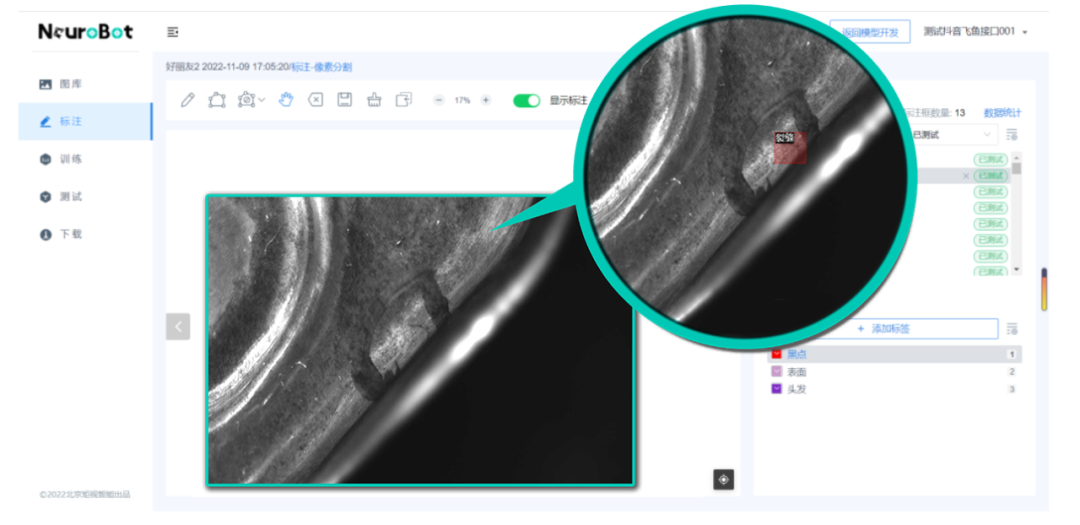

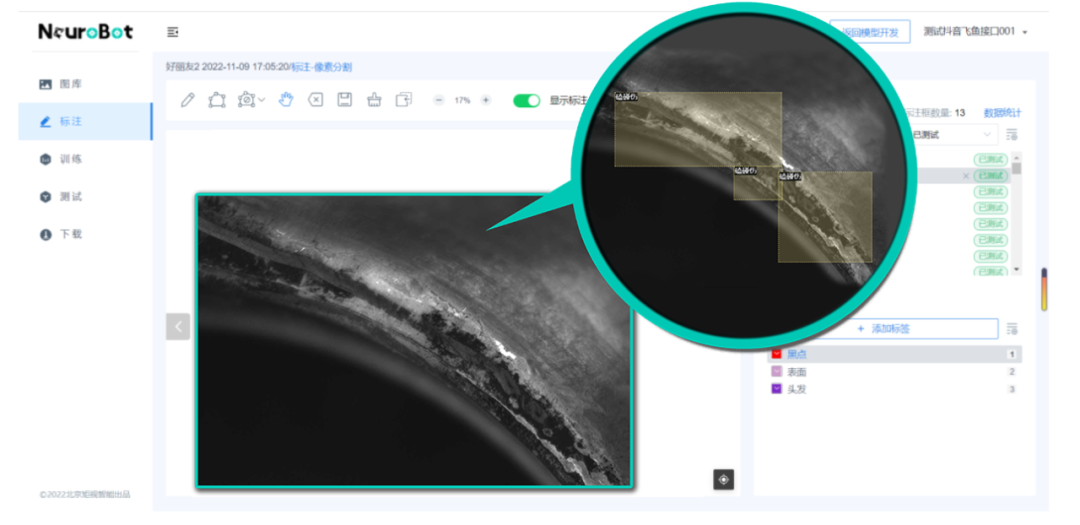

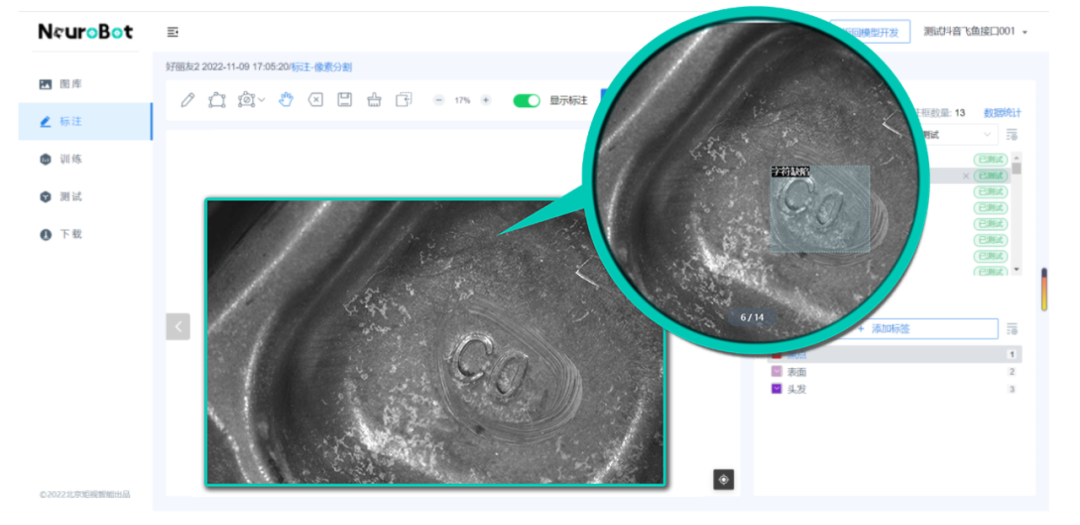

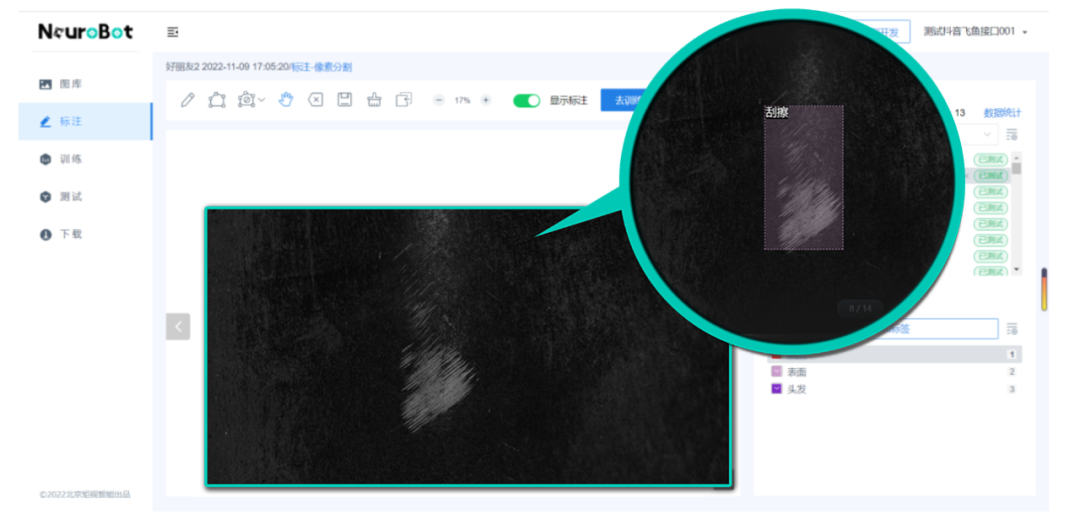

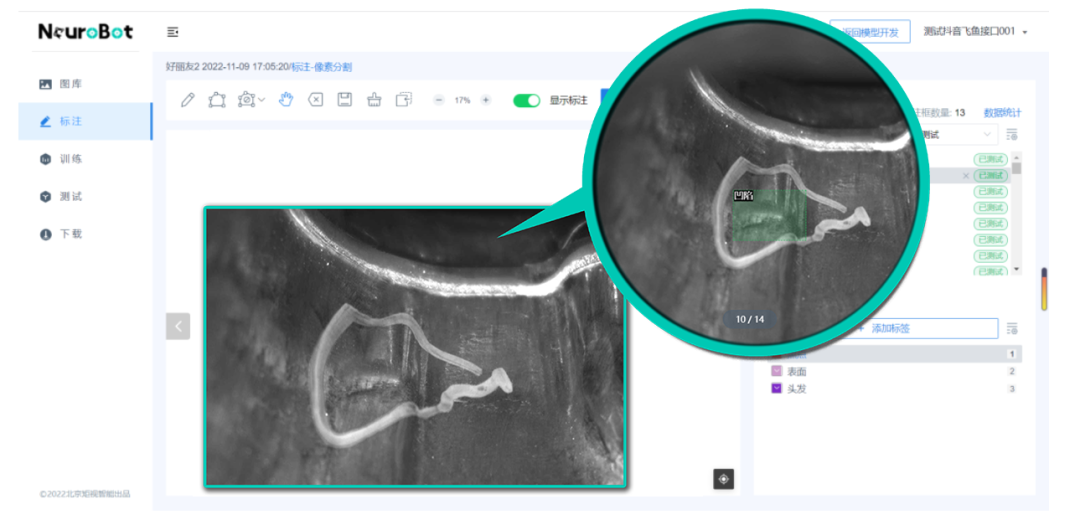

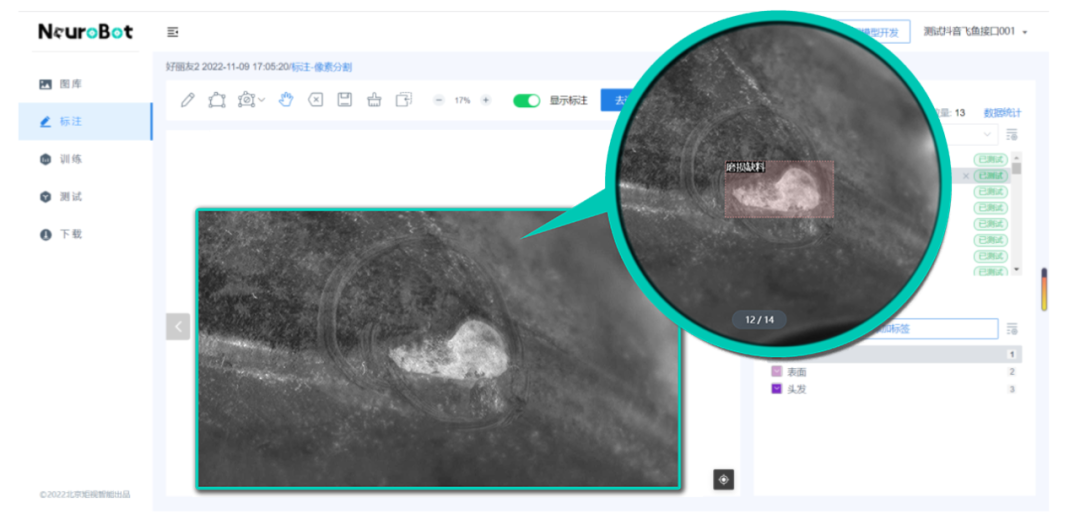

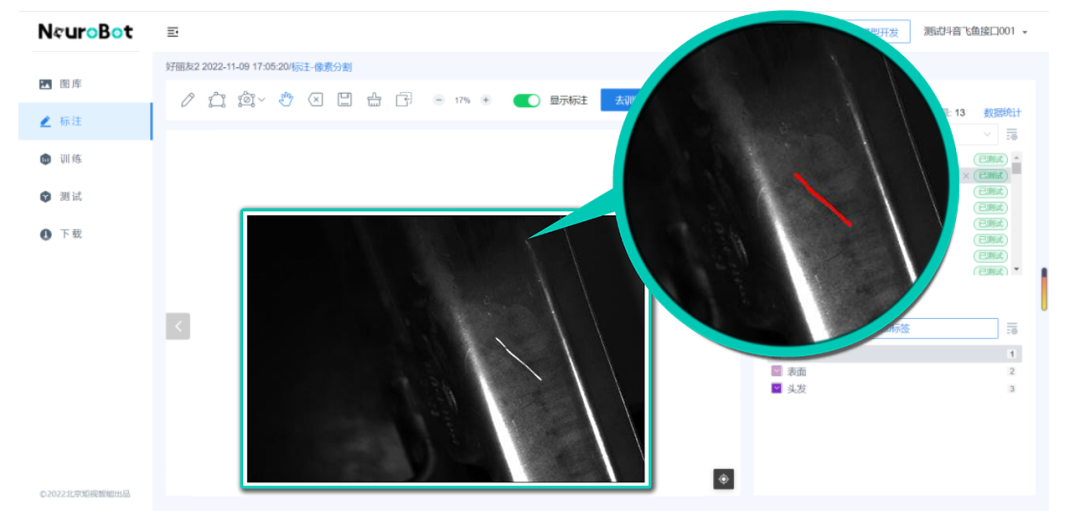

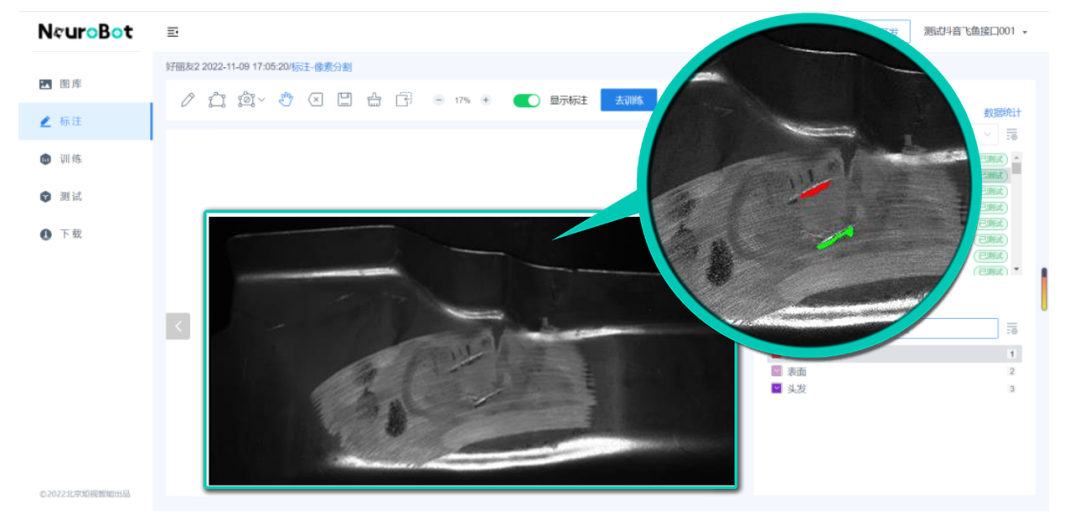

检测效果如图:

①裂缝

②磕碰

③字符缺陷

④刮擦

⑤凹陷

⑥磨损

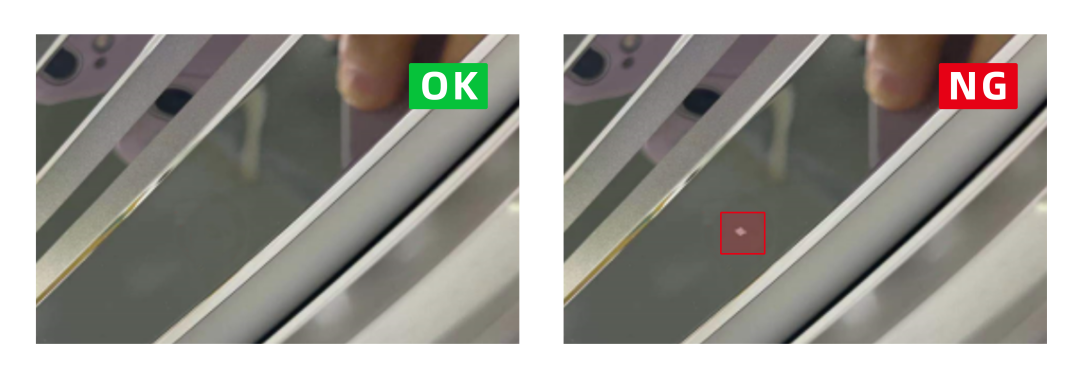

冲压件产品缺陷检测

「项目背景」

在汽车生产制造中,有很大一部分金属零件采用冲压加工成型的方法得到,冲压工艺是汽车生产的一种重要工艺方法。冲压加工具有生产效率高、成本低、精度一致性好和材料利用率高等特点。

车身上的各类覆盖件,车内支撑件等大量的汽车零部件都采用冲压工艺加工制造,冲压件在汽车零部件中占有很大比例,所以冲压加工方式的水平和能力,在很大程度上决定着我国汽车制造的成本和质量,也影响着其他包含冲压加工生产的行业的技术进步。

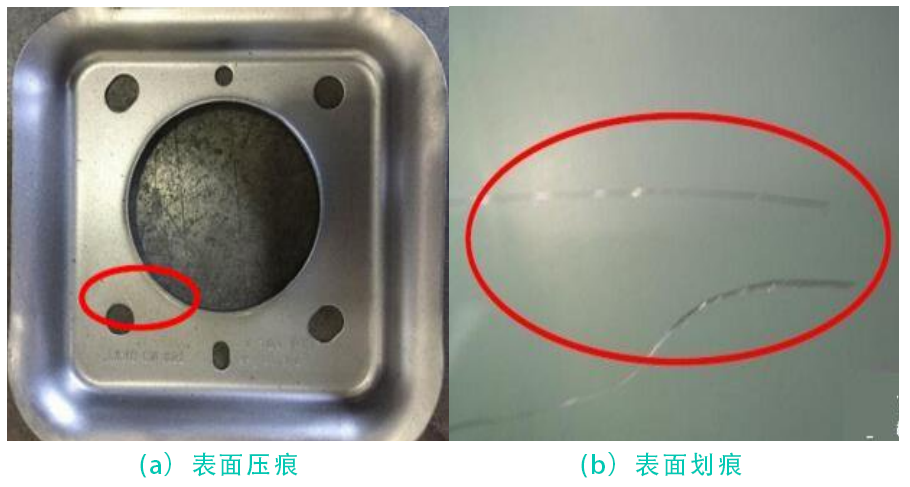

汽车冲压件在冲压成型过程中,由于模具配合和振动等原因,经常出现表面起皱、面畸变、局部凹陷及凸起等现象,导致汽车冲压件表面产生较大的形状误差,甚至成为废品

「缺陷难点」

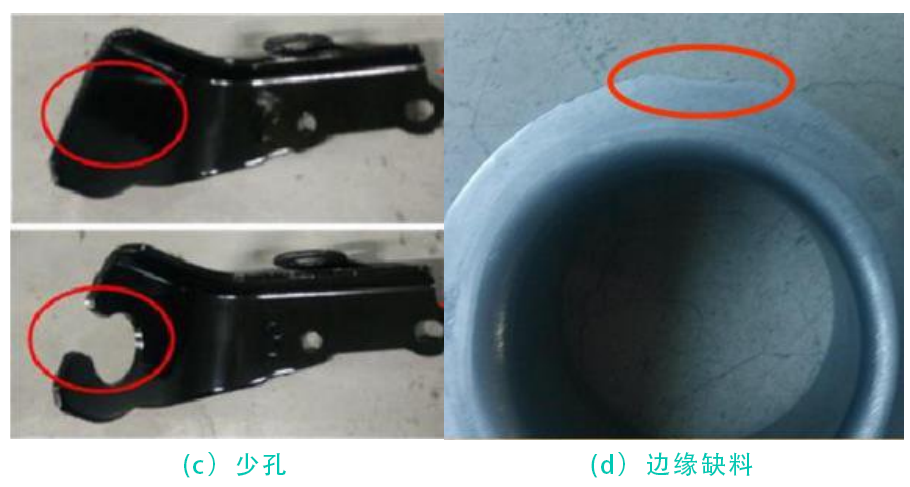

冲压件作为汽车制造行业中应用十分广泛的零部件,其表面缺陷产生的机理与种类与其他金属加工方式有所不同。

1) 压痕:压痕缺陷产生的工序不确定,多是由于冲压异物挤压表面导致的。大多数情况为拉延工序时有物料导出不畅通,以至于残留的废料掉入模具内使得下面工序挤压导致了压痕缺陷。

2) 划痕:此类缺陷产生的原因主要包括以下几个方面,比如工件原材料本身的自带缺陷,零件运输过程中接触干涉导致的缺陷,成品装箱接触刮碰产生,加工工位需要转运摩擦碰撞产生;

3) 少孔:此类缺陷产生的原因包括冲头漏装或折断,冲压件少孔是产品设计和要求所不允许的;

4) 边缘缺料:冲压件边缘缺料缺陷发生在拉延工序,主要原因是由于模具与冲压件定位有误差,冲压位置不准确,或者是材料流动速度偏快导致了缺料缺陷

「解决方案」

矩视智能低代码平台通过对上传图像进行缺陷特征标注,利用深度学习技术完成模型训练任务,实现对标记特征缺陷的定向识别检测,操作简单,无需代码编程。

使用矩视智能低代码平台--像素分割,快速实现数据标注与模型训练。

同一模型下,平台支持多种缺陷标记,可同时检测一张图片中的多种缺陷,并且可以对缺陷进行分类,根据缺陷类型,分别建立相对应的标签,并进行标注。

可实时显示缺陷检测结果,及时记录结果,极大地提高了冲压件缺陷识别的效率。

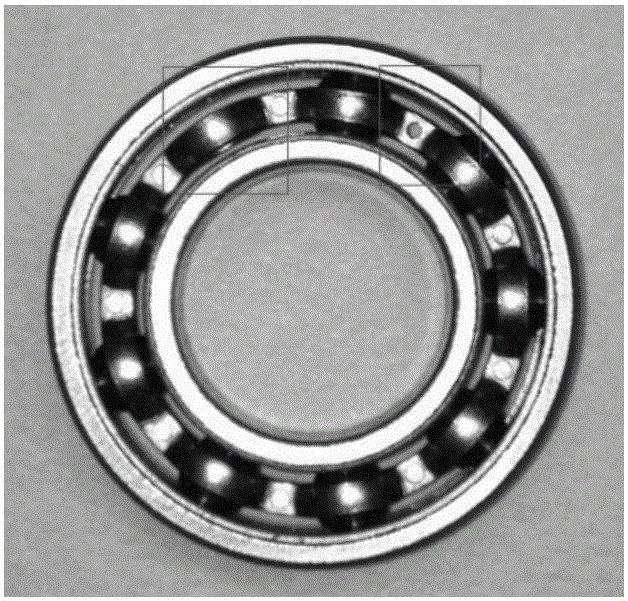

轴承外观缺陷检测

「项目背景」

轴承作为现代机械设备中的重要零部件,主要功能是支撑机械旋转体,降低运动过程中的摩擦系数,并保证其回转精度。

在生产中,质检是重要的一环。通常情况下,质检员采用人工肉眼观察、手指转动轴承等质检方式挑出表面有油污、划痕等缺陷的轴承。

但质检结果易受人为因素影响,检验标准难以保持一致,稳定性差且易漏检,始终不能做到良品率100%。就汽车而言,汽车的动力、可靠性、安全性和舒适性都与其息息相关。

因此,保证出厂轴承的良品率至关重要。

「缺陷难点」

1)滚动体的数量和位置识别与判定。

2)密封件的标识内容、形状、外观的识别与判定。

3)套圈表面、滚子表面宏观裂纹、磕碰等缺陷的识别与判定。

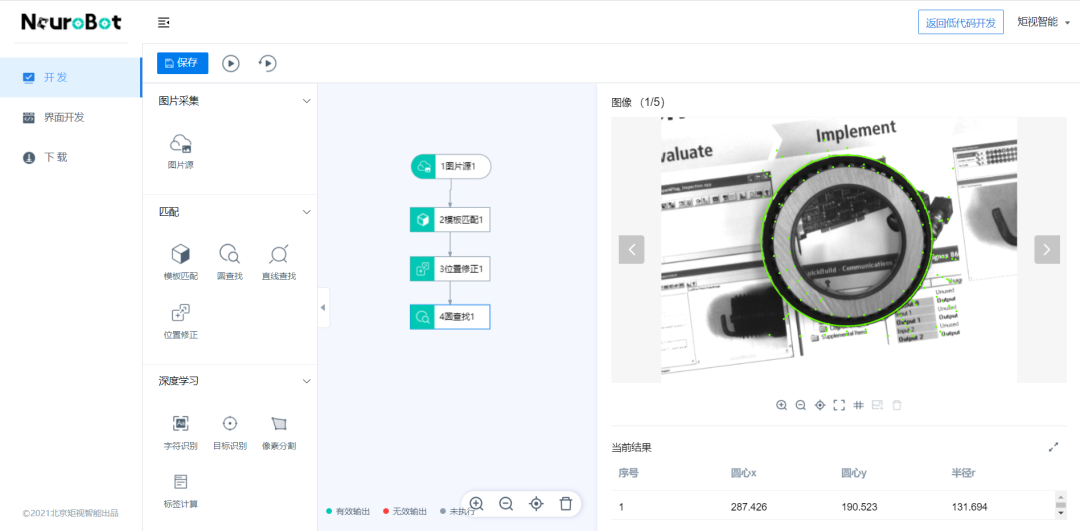

「解决方案」

矩视智能是面向企业的零门槛AI开发平台,在提高准确度方面,矩视智能低代码平台加入人工智能算法,通过深度学习,积累了大概上百种的缺陷样式,对图像缺陷的敏感程度更高。

矩视智能从机器视觉切入,通过图像抓取、识别、计算、测试等基本流程来完成整个检测。

检测效果所见所得,可24小时检测,不存在疲劳问题,且100%的检测比例,可以更好地控制产品质量,同时可以面向所有的轴承产品,甚至其他的机械零部件(如齿轮、螺栓等),有效解决轴承检测过程中效率低、准确度低、速度慢、人力成本高的问题。

此外,还有更多案例,例如:

复杂环境下精确识别-仪表盘外观检测

精确识别复杂材质的缺陷-构件外观检测

精确识别反光材质的缺陷-车灯外观检测

审核编辑 :李倩

-

汽车行业AI视觉检测(下):创新驱动品质提升2024-11-30 1723

-

机器视觉在汽车行业外观缺陷检测的应用2023-04-24 1472

-

机器视觉检测中的外观缺陷检测2022-10-31 4661

-

四元数数控:深圳机器视觉系统有什么功能?2022-02-16 828

-

四元数数控:深圳机器视觉在汽车行业中有什么应用?2021-11-08 921

-

机器视觉外观缺陷检测的性能特点介绍2021-06-25 1505

-

请问超声波人体检测传感器如何助力汽车行业稳步发展?2021-06-16 1695

-

江西机器视觉检测在各个行业的应用和必要性2021-05-13 893

-

为什么NOR FLASH仍是汽车行业的优选看了就知道2021-01-05 1550

-

关于缺陷检测设备,机器视觉缺陷检测的内容有哪些2020-11-05 2263

-

CCD机器视觉检测在激光加工行业的应用2020-09-15 2571

-

虚拟仪器在汽车行业检测的应用2019-05-15 2137

-

汽车行业空调行业检漏用快速连接器2015-06-11 5797

-

汽车行业PCB测试程序2013-04-30 3585

全部0条评论

快来发表一下你的评论吧 !