充电桩充电模块常见结构、原理以及市场调研

应用电子电路

描述

随着电动汽车的快速发展,充电桩作为电动汽车产业的基础设施建设越来越受到中央和地方政府的重视,对充电桩电源模块的要求也越来越高,充电模块属于电源产品中的一大类,好比充电桩的“心脏”,不仅提供能源电力,还可对电路进行控制、转换,保证了供电电路的稳定性,模块的性能不仅直接影响充电桩整体性能,同样也关联着充电安全问题。同时,充电模块占整个充电桩整机成本的一半以上,也是充电桩的关键技术核心之一。因此,作为充电桩的设备生产厂家,面对激烈的市场竞争,避免在行业洗牌阶段被无情的淘汰出局的悲剧命运,必须掌握并自主研发生产性价比高的充电模块。

一、 充电模块生产厂家

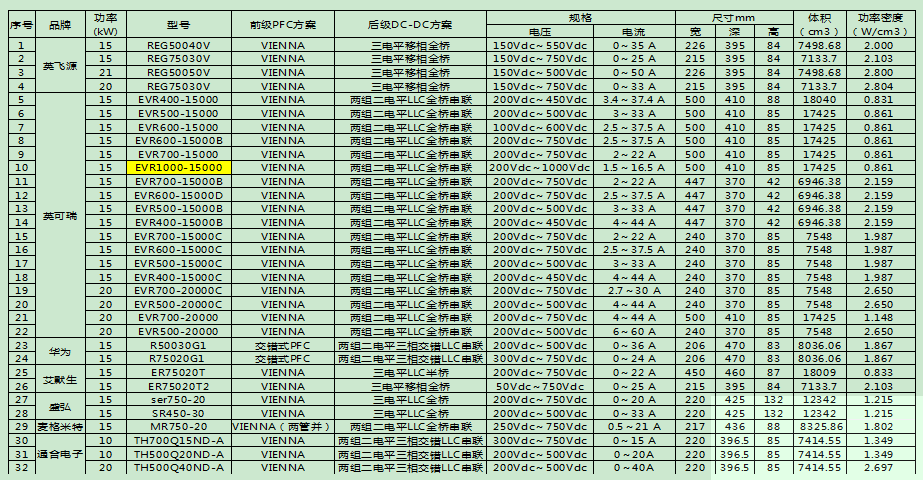

各主流充电机模块的型号、技术方案,技术参数和尺寸等相关参数如下表所示:

目前市场上出货量前三名为深圳的英可瑞,华为和英飞源。市场上还有深圳的维谛技术(艾默生),盛弘,麦格米特,核达中远通,新亚东方,金威源,优优绿源,中兴、凌康技术,健网科技,菊水皇家,泰坦、奥特迅,英耐杰,科士达,台湾的飞宏,华盛新能,石家庄的通合电子,杭州的中恒电气,北京的中思新科等厂家在对外销售或自家充电桩使用。

二、 充电模块的主流拓扑

1、前级PFC的拓扑方式:

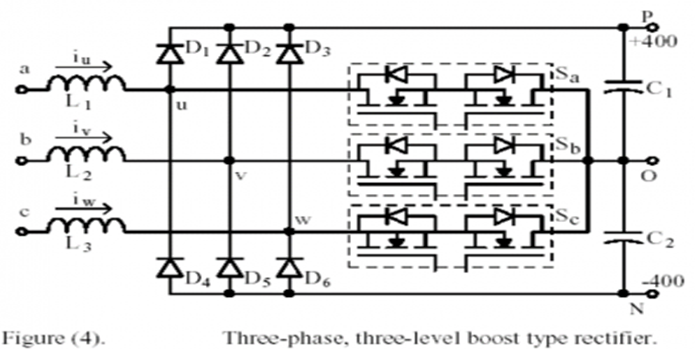

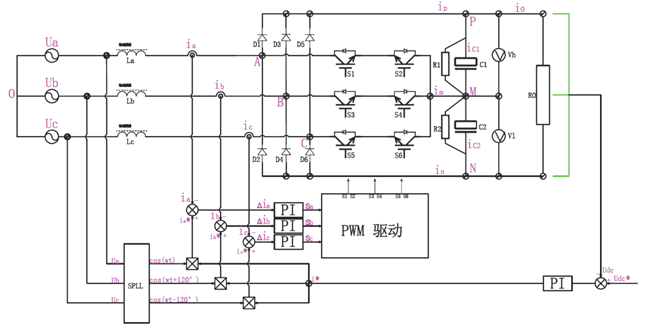

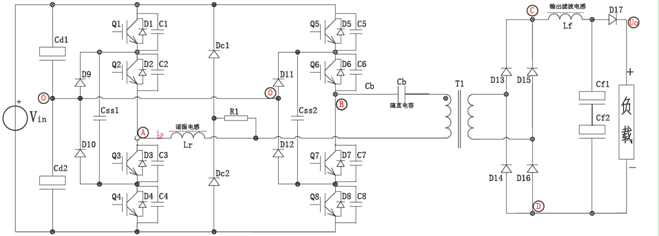

(1)三相三线制三电平VIENNA:

’

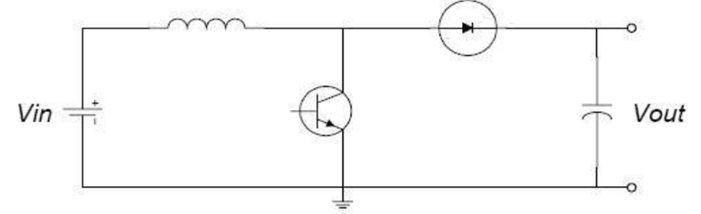

目前市场上充电模块主流的PFC拓扑方式如上图所示:三相三线制三电平VIENNA,英可瑞,英飞源,艾默生,麦格米特,盛弘,通合等均采用此拓扑结构。此拓扑方式每相可以等效为一个BOOST电路。

由于VIENNA整流器具有以下诸多优点,使得其十分适合作为充电机的整流装置的拓扑。

1、大规模的充电站的建设需要大量的充电机,成本的控制十分必要,VIENNA整流器减少了功率开关器件个数同时其三电平特性降低了功率开关管最大压降,可以选用数量较少且相对廉价的低电压等级的功率器件,大大降低了成本;

2、功率密度即单位体积的功率大小也是充电机的重要指标,VIENNA整流器控制频率高的特点使电感和变压器的体积减小,很大程度上缩小了充电机的体积,提高了功率密度;

3、VIENNA整流器的高功率因数和低谐波电流,使充电机不会给电网带来大量的谐波污染,有利于充电站的大规模建设。因此,主流的充电模块厂家均以VIENNA整流器作为充电机的整流装置拓扑。

4、每相两个MOS管是反串联,不会像PWM整流器那样存在上下管直通的现象,不需要考虑死区,驱动电路也相对容易实现。

缺点:

1、输出中性点平衡问题:中性点电压的波动会增加注入电网电流的谐波分量,中性点电压严重偏离时会导致开关器件以及直流侧电流承受过高电压而损坏。因此必须考虑直流侧中性点电位的平衡问题;

2、能量只能单向传递。

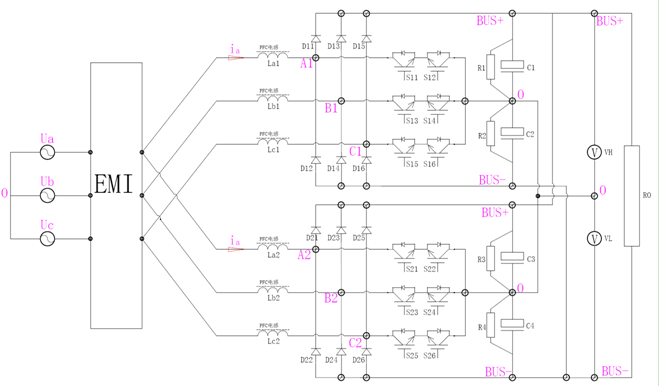

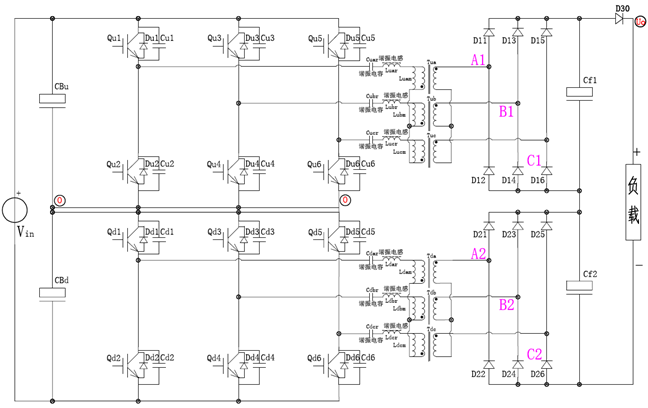

(2)两路交错并联三相三线制三电平VIENNA:

杭州中恒电气自主研发使用的充电模块采用的是两路交错并联三相三线制三电平VIENNA的PFC拓扑方式。控制方式:第一Vienna变换器的A相驱动信号与第二Vienna变换器的A相驱动信号同频率同幅值、占空比各自独立、相位错开180°;第一Vienna变换器的B相驱动信号与第二Vienna变换器的B相驱动信号同频率同幅值、占空比各自独立、相位错开180°;第一Vienna变换器的C相驱动信号与第二Vienna变换器的C相驱动信号同频率同幅值、占空比各自独立、相位错开180°。通过两个变换器的并联,使得开关管和二极管电流应力降低一半,可使用传统半导体器件;通过交错并联技术,总输入电流波动减小,从而减少电磁干扰,减小滤波器体积;用两个分散的发热器件代替一个集中的发热器件,在总热量没增加的基础上可方便PCB布局和热设计。另外此拓扑在轻载时,可仍然实现输入电流连续,减少了干扰。

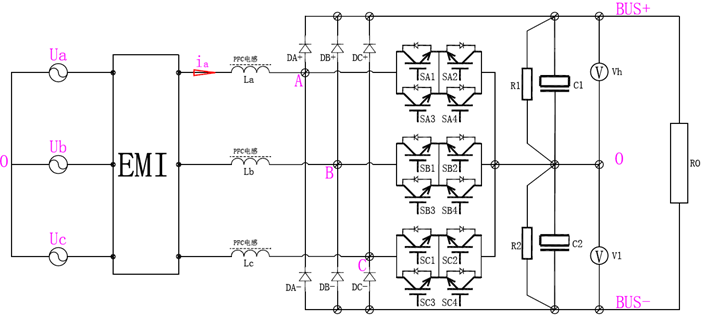

(3)单相交错式三相三线制三电平VIENNA:

华为使用的充电模块采用的是单相交错式三相三线制三电平VIENNA的PFC拓扑方式。此拓扑方式将三相输入分解为三个单相的交错式的PFC电路,每个之间相互交差120°。而每一路的驱动MOS管相互交差180°。这样可以降低输入纹波电流和输出电压纹波,从而减小减小BOOST升压电感的尺寸,减小输出滤波电容的容量。同时降低EMI,缩减EMI磁性元器件大小,减小线路的均方根电流等,提高整机效率。

2、后级DC-DC的拓扑方式:

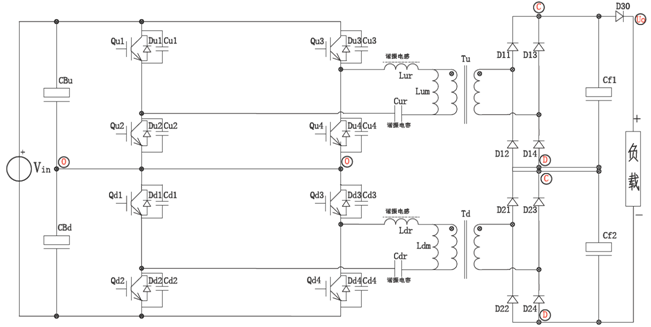

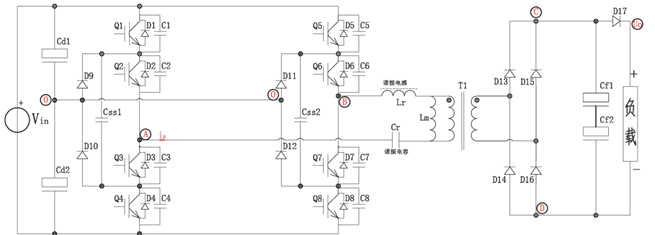

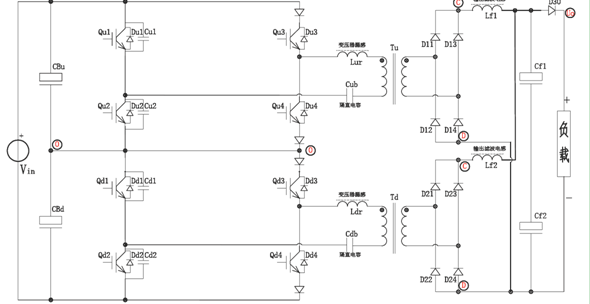

(1)两组交错式串联二电平全桥LLC:

(2)两组交错式并联二电平全桥LLC:

目前英可瑞,麦格米特的750V的充电模块均采用的是两组交错式串联二电平全桥LLC,500V的充电模块采用的是两组交错式并联二电平全桥LLC。

优点:

1、根据母线电压,将分成上下两个全桥的LLC控制,可以在不增加开关管应力的情况下,使用成熟的二电平全桥LLC控制电路;

2、采用全桥LLC算法,可以实现整流二极管的零电流关断,提高效率,减小EMI;

3、轻载特性比较好。

缺点:

通过调节频率实现输出电压的调节,难以实现输出电压的宽范围调节,谐振电感和变压器设计困难,开关频率不固定,难以实现更大容量。

(3)三电平全桥移相ZVS:

英飞源、维谛技术(原艾默生)采用的这种三电平全桥移相ZVS。

1、采用三电平技术,可以减小开关管的电压应力,从而使用650V的MOS管,提高整机开关频率,减小输出滤波电感的尺寸;

2、移相全桥技术可以实现输出电压的宽范围调节,同时输出电压纹波小;

3、变压器不需要开气隙,有利于磁性元器件的功率密度的提升;

4、容易做在大功率,大容量。

不足之处:

1、 轻载时,滞后臂不容易实现软开关;

2、 整流二极管为硬开关,反向恢复电压尖峰高,EMI大;

3、 占空比丢失。

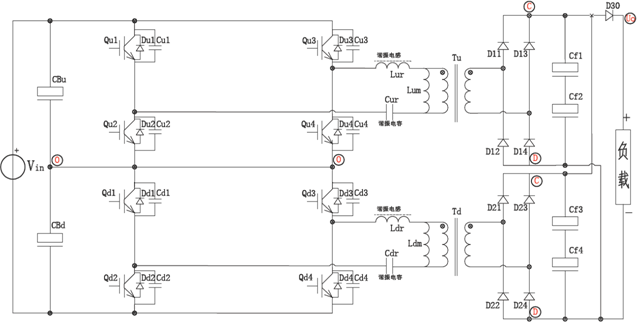

(4)三相交错式LLC:

华为,通合电子采用的这种三相交错式LLC。该转换器包含3个普通LLC谐振DC-DC转换器,每个转换器分别以120°相位差运行。输出电容的纹波电流得以显着减小,提高功率密度。变压器可以由3个小尺寸的磁性组合,减小整机的高度。但是其控制复杂。

(5)三电平全桥LLC:

盛弘电气,茂硕电源采用三电平全桥LLC。

(6)两组交错式串联二电平全桥移相ZVZCS:

(7)两组交错式并联二电平全桥移相ZVZCS:

两组交错式串联二电平全桥移相ZVZCS和两组交错式并联二电平全桥移相ZVZCS两种方案跟上述(1)(2)的结构方式类似,只是采用了不同的控制算法,一种为全桥LLC,一种为全桥移相。

| 优缺点 | LLC拓扑 | 移相拓扑 |

| 优点 | 效率高 | 宽输入、宽输出调节范围 |

| 全负载范围内实现ZVS软开关 | 低输出纹波 | |

| 低的EMI电磁干扰 | 易于实现次级侧同步整流 | |

| 易于高压电压输出 | 易于大功率扩展 | |

| 缺点 | 输出纹波大 | 滞后臂难实现ZVS,开关损耗大(但ZCS容易实现) |

| 谐振电感,变压器设计困难 | 整流二极管工作在硬开关,损耗大,反射尖峰电压大 | |

| 难实现宽输入和宽输出调节 | 副边占空比丢失(ZCS漏感小) |

三、 充电模块技术要求和特点及发展方向

| 序号 | 名称 | 技术要求及特点 | 发展现状及方向 |

| 1 | 单模块功率 | 目前充电桩上使用的主流充电模块功率为单机15KW,少数为单机10KW,如通合电子。 |

1、 从2014年的7.5KW,到2015年的恒流20A 15KW模块,到2016年的恒功率25A 15KW模块的发展进程; 2、 今年上半年英飞源,英可瑞,通合电子,中兴等厂家均已开发出20KW充电模块样机,并且尺寸跟15KW比较,均为2U,只是深度部分厂家加长了。但很少正式运用到充电桩中长期运行检验。个人认为20KW充电模块只是一个过渡产品。(只是对原有的15KW进行了功率升级); 3、 目前优优绿源,金威源,新亚东方,麦格米特,飞宏均已开发出了30KW充电模块样机,但都处理测试阶段。人个认为30KW将会成为主流(1、30KW单机模块平均每瓦成本降低不少;2、30KW的尺寸有的是3U高度,或2U高度+超过300的宽度,相对20KW模块尺寸增加不大;3、充电桩肯定是向大功率方向发展,如350KW和400KW,相对单机15KW模块,30KW模块数量减小一半,充电桩可靠性高)。 |

| 2 | 宽输出电压 | 市场主流模块分为200Vdc~500Vdc和200Vdc~750Vdc。 |

1、 国网发布2017版《电动汽车充电设备供应商资质能力核实标准》指出直流充电机输出电压范围为200V~750V,恒功率电压区间至少覆盖400V~500V和600V~750V。因此,各模块厂家均为模块升级成200Vdc~750Vdc且满足恒功率的要求; 2、 随着电动汽车续航里程的增加,以及车主对缩减充电时间的愿望,大功率充电即350KW,1000V将成为必然的发展方向。因此,模块输出电压会增加到1000V。 3、 目前英可瑞已开发出1000V,15KW的模块机样,麦格米特已开发出950V,30KW的模块机样。 |

| 3 | 宽输入电压 | 市场主流模块的输入电压范围为380±20%(305~456VAC),频率范围为45~65Hz。而英可瑞,英飞源等厂家的输入电压范围标称:(260~530VAC) | 个人认为输入电压范围为380±20%(305~456VAC),频率范围为45~65Hz就可以满足充电桩的现场应用,不必扩展更宽的输入电压范围。 |

| 4 | 高频化 | 市场上目前前级PFC的开关频率在40~60KHZ之间,后级移相全桥固定频率均在100KHZ以下,而全桥LLC的主谐振点频率也在100KHZ以下。 | 随着单机模块功率的加大,而体积又不能成比例增大的情况下,不管是前级PFC还是后级的DC-DC,只有进一步增加开关频率才能实现增大功率密度。 |

| 5 | 高效率 | 市场上所有厂家的模块,基本上峰值效率在95%到96%左右。 | 随着98%超高效率技术和宽禁带器件在通信电源市场的成熟,从技术角度考虑,将目前的充电桩模块效率提升到98%是完全可能的。但从投资回报率考虑,效率为98%充电模块毫无市场竞争力,因此,只有等到碳化硅和氮化镓等器件平民化之后,充电桩超高效率的模块才能商业化。 |

| 6 | 散热方式 | 目前市场上所有厂家的模块的散热方式均为强迫风冷方式,前进风后排风的方式(风机质量和寿命将会制约整机模块的寿命)。 | 基于模块故障率高的问题,一些厂家提出了水冷和封闭冷风道的想法。但就目前国内充电桩行业如此低毛利的现状,水冷充电模块这种奢侈品基本可以审判死刑。 |

| 7 | 功率密度 | 目前以15KW为主流模块的功率密度2.0W/cm3 | 在将来,直流充电桩为了满足不同场景充电的需求,体积是一个比较重新的问题,对于模块来说,尽可能做出超高功率密度的模块,这样可以使体积更紧凑,节省占地面积。预期功率密度为达到3.0W/cm3。 |

| 8 | 布局方式 |

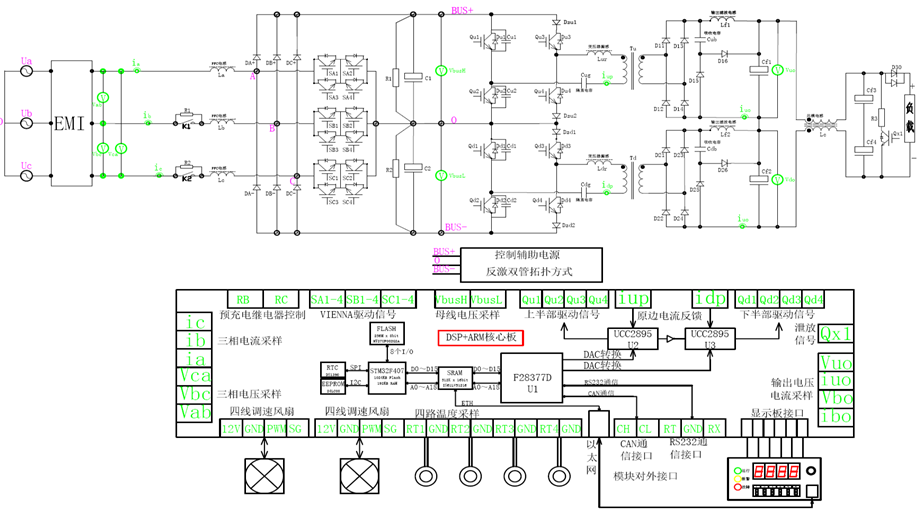

1、 目前市场上所有厂家的模块的都是后进线后输出方式; 2、 尺寸多数为2U高度,绝大数都分上下两块电路板,一块为前级PFC板,另外一块为DC-DC板。每块电路板的高度为1U,上下叠加为2U的整机高度。但英可瑞,麦格米特是一块2U的电路板;(英可瑞以开发出1U高度15KW样机) 3、控制电路板英可瑞以插板方式,其他厂家都是跟主板一体; 4、均是双控制芯片,多数为双DSP,麦格米特为DSP+ARM方式; 5、辅助电源方式:(1)反激,取母线总电压方式;(3)反激双管,取母线上下两电压交错; 6、显示方式:(1)3个发光二极管(运行,故障,报警);(2)3个发光二极管+3位数码管; 7、通信地址方式:(1)软件ID自动识别;(2)硬件拔码开关;(3)硬件8421数字编码器。 |

四、自主研发方案

| 序号 | 项目 | 初步方案 |

| 1 | 单机功率 | 开发20KW机样,输出电压范围为200V~750V,恒功率电压区间覆盖400V~500V和600V~750V。电气间隙和爬电距离按1000V电压等级设计,以便于后期扩容扩压。 |

| 2 | 模块尺寸 | 初步限定:宽*深*高——250*400*88mm |

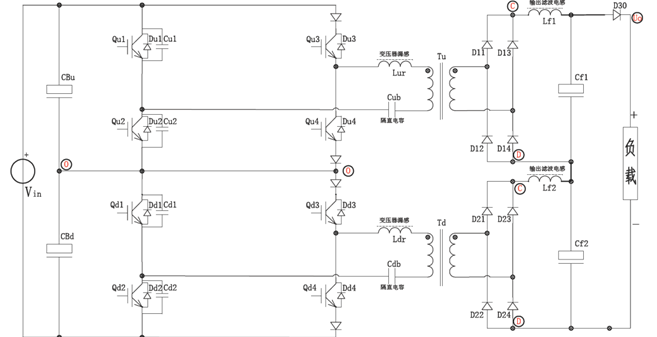

| 3 | 前级PFC拓扑 | 常规的三电平VIENNA拓扑(平均电流算法+中点平衡+电压前馈)MOS管和二极管均采用双管并联方式,以便于后期扩容。 |

| 4 | 后级DC-DC拓扑 | 两组交错式串联二电平全桥移相ZVZCS拓扑。上下母线各以10KW功率设计,两组进行交错式串联。 |

| 5 | 布局 |

分上下两块主功率板: 1、 前级PFC功率主板+辅助电源电路;高度1U; 2、 后极DC-DC功率主板+控制板;高度1U; 3、 两板之间信号通过牛角排线方式连接。 |

| 6 | 控制芯片 | 单一双核DSP F28377D+2个UCC2895(两芯片时钟相位差180度) |

| 7 | 显示方式 | 4位数码管方式,通过一个按键切换输出电压和电流的显示以及故障代码 |

| 8 | 通信地址方式 | 硬件设置,6位拔码开关, 0~63,最大支持64个模块并联 |

| 9 | 散热方式 | 采用2个四线制超高速PWM调速直流风扇。12V/2.5A |

| 10 | 温度采样 | 支持4路温度采样电路 |

| 11 | CAN通信 | 隔离型CAN通信接口,用于用户数据交互,数字均流和数据传输。 |

| 12 | RS232通信 | 用于本地程序更新 |

| 13 | 内置泄放电路 | 模块停机后自动泄放电解电容能量。 |

| 14 | 辅助电源 | 输入电压取自上下母线电压,采用双管交错式反激方式。 |

| 15 | 开关频率 | 前级PFC开关频率50KHZ,后级DC-DC开关频率暂定70KHZ |

1、 初步方案:

2、控制板配置方案对比

方案1:DSP+ARM方案

方案2:DSP+ARM方案

方案对比:如下表

| 序号 | 类型 | 方案1:DSP+ARM方案 | 方案2:DSP+ARM方案 |

| 1 | 简述 | 方案1采用单板结构方式,核心板:双核DSP F28377+STM32F407,DSP负责PFC和DC-DC的控制以及CAN通信。STM32F407负责数据的存储与传输 | 方案2采用双板结构方式,PFC控制板采用DSP F28026只负责PFC的相关控制。DCDC控制板采用DSP F28035负责DC-DC的控制,同时负责CAN通信,风扇控制等。 |

| 2 | 成本对比 | DSP F28337D 132元;STM32F407 43元;FLASH 16元;RAM 15元;以太网驱动 6元;3个RJ45 18元。总计:230元 | DSP F28026 30元;DSP F28035 37元;DA转换器 35元。总计:102元 |

| 3 | 优点 |

1、 便于公司控制硬件平台建立,扩展其他产品。 2、 具备数据存储和传输功能; |

1、 分开为双控制板,有利于PFC和DCDC单独控制,软件和人员可以分开,结构布局方便; 2、 相对于方案1,成本至少降低128元。 |

| 4 | 缺点 |

1、 成本高; 2、 单板不便于布局,两种不同类型芯片不便于软件人员编程。 |

1、 只能单独使用此充电模块电源,不便于扩展; 2、 无数据存储和传输功能。 |

| 5 | 结论 | 虽然成本稍微贵一点,鉴于公司的长期发展和规划,此次采用方案1:DSP+ARM方案 |

3、充电模块V2.0的主要任务

| 序号 | 分类 | 功能名称 | 描述 |

| 1 | 从无到有 | VIENNA |

前级PFC采用VIENNA拓扑方式 1、选择控制方式:平均电流控制SPWM+中点不平衡控制+电压前馈控制; 2、建立数据模型,进行数值仿真; 3、搭建硬件电路平台,PFC电感的设计,功率开关的计算与选型,驱动电路的设计,采样电路的设计等; 4、基于DSP进行软件编程,PI参数调整及整机调试。 |

| 2 | 数据存储与传输 |

整机控制系统采用双核DSP F28377+STM32F407方案 1、 硬件电路板平台搭建; 2、 数据存储和传输软件代码编写和调试; 3、 HMI界面的编写和调试。 |

|

| 3 | 数字均流技术 |

充电模块需要多模块并机运行,因此需要各模块的均流功能 1、 确立数字均流控制方案,建立数学仿真模型; 2、 软件代码编写与整机调试。 |

|

| 4 | 测试平台 |

电源开发必须具备相关的测试设备 1、 补全电源开发所必须的开发和测试工具; 2、 板级测试和整机测试工装的建立和使用; 3、 老化实验平台的建立和使用。 |

|

| 5 | 优化设计 | DC-DC |

后级DC-DC采用ZVZCS拓扑 1、 建立数据模型,进行数值仿真; 2、 进行上下两部分ZVZCS的交错控制; 3、 根据数值仿真,优化设计二极管反向恢复导致的电压尖峰问题;优化设计隔直电容,吸收电路,变压器匝比,变压器漏感,超前臂并电容,死区,输出滤波电感,滤波电容等问题; 4、 建立热模型,优化处理热管理和设计; 5、 优化设计电磁兼容EMC问题,特别是前后级共模电感和X电容,Y电容的选择。 |

| 6 | 研发流程 |

以此项目为基础,梳理产品研发的流程 1、 完善原有的研发流程,使产品研发按正常的流程进行; 2、 完善和执行讨论评审机制; 3、 完善硬件原理设计与计算,原理说明书编写; 4、 完成软件方案设计,流程图设计,软件模块化设计; 5、 完善测试大纲编写和测试; 6、 完善产品中试要求和流程; |

|

| 7 | 目标 |

1、20KW充电模块,输出电压范围为200V~750V,恒功率电压区间覆盖400V~500V和600V~750V; 2、满足充电桩的基本需求,产品能够可靠,长期稳定运行; 3、具备小批量试产。 |

4、电源的发展方向和规划

| 序号 | 功能 | 类型 | 说明 |

| 1 | 充电模块V2.1 |

简单 修补 |

从如下方面优化充电模块V2.0的优化:解决充电模块V2.0存在的非关键而V2.0又难以调整的问题: 1、 优化设计,提高整机效率; 2、 优化热设计和热管理,优化散热风道; 3、 优化设计,缩减模块尺寸,提高整机功率密度。 4、 元器件优化,降低整机成本。 |

| 2 | 高压高功率充电模块 |

产品 衍生 |

1、 根据市场的需要,进行单机功率30KW充电模块的研发; 2、 根据市场的需要,进行输出电压高达1000V充电模块的研发。 |

| 3 | 特种电源 |

产品 衍生 |

充电模块为上下两个DC-DC串联方式,提高输出电压,而在电渗析电源主要是低压大电流,因此,对后级进行并联设计和调试。 |

| 3 | AC-DC |

技术 升级 |

一、VIENNA技术方向: 1、 优化软件控制算法(1)掌握单周期控制算法或(2)SVPWM控制算法,优化平均电流SPWM控制算法的不足之处; 2、 2路交错式VIENNA的控制方式,便于充电模块的扩容; |

| 4 | DC-DC |

技术 升级 |

后级DC-DC技术方向: 1、 完善和优化二电平移相全桥ZVZCS技术,特别是二极管反向尖峰的抑制; 2、 进行二电平LLC技术的储备,主流的电源控制方式,具备很多优点,从公司电源产品线的发展,此技术必须掌握运用。 3、 进行三电平移相全桥ZVS或三电平LLC技术的储备,便于特高压输入的产品设计。 |

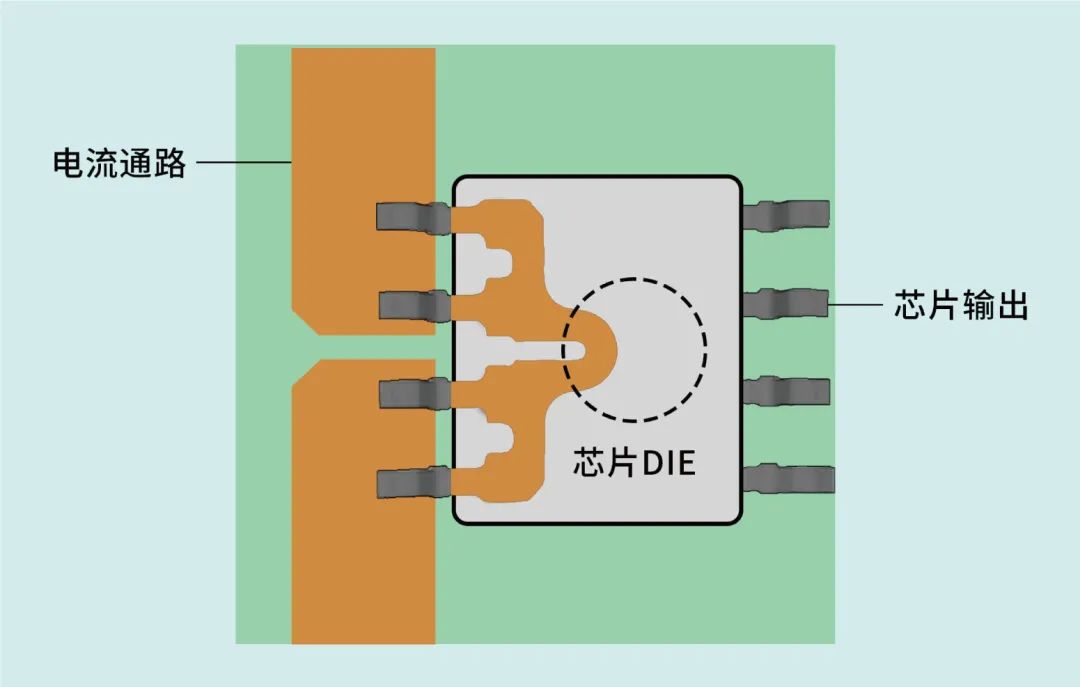

在充电模块的电流检测电路中,会使用霍尔电流传感器,我们可以把电流检测分为几个范围。

1,检测5A到70A的直流或交流电流。

检测5A到50A的直流或交流电一般选用芯片式的霍尔电流传感器,比如

CH701电流传感器IC,是工业、汽车、商业和通信系统中交流或直流电流传感的经济而精确的解决方案。小封装是空间受限应用的理想选择,同时由于减少了电路板面积而节省了成本。典型应用包括电机控制、负载检测和管理、开关电源和过电流故障保护。 参考文章:霍尔传感器芯片该如何选型

CH701可以检测到50A峰值的电流。

如果需要检测更大电流,需要更高的隔离电压,可以选择更大电流范围的产品,比如16脚的CH701W系列,电流范围可以到70A,绝缘耐压可以到4800Vrms:

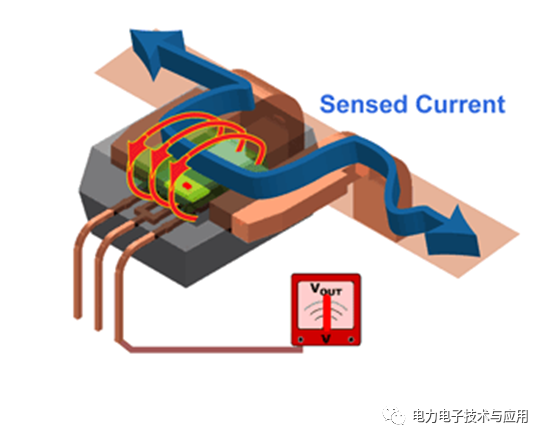

2,检测50A到200A的直流或交流电流。

可以选用直插型的电流传感器

CH704 是专为大电流检测应用开发的隔离集成式电流传感芯片。CH704 内置 0.1 mΩ 的初级导体电阻,有效降低芯片发热支持大电流检测:±50A, ±100A, ±150A, ±200A。其内部集成独特的温度补偿电路以实现芯片在 -40 到150度全温范围内良好的一致性。出厂前芯片已做好灵敏度和静态(零电流)输出电压的校准,在全温度范围内提供 ±2% 的典型准确性。

审核编辑:汤梓红

-

充电桩老化负载仿真2025-02-27 19984

-

原创:充电桩市场是否需要30KW或者更大功率模块?2016-06-29 10575

-

【充电桩小科普】如何分辨直流充电桩和交流充电桩?2016-07-13 5850

-

充电桩国网1591标准详解2016-09-13 6278

-

物联网时代,催生智能充电桩?2017-09-27 3811

-

请问直流充电桩和交流充电桩的区别是什么?2018-06-05 8288

-

阿尔克新能源充电桩2018-08-13 4876

-

欧标直流充电桩、交流充电桩2018-08-14 12310

-

目前全国分布充电桩最多的是哪些充电桩品牌?2018-11-08 6872

-

交流充电桩内部结构介绍2018-11-21 13148

-

充电桩市场简析、分类及选型参考2023-10-17 10886

-

充电桩华为充电模块简介.doc2018-04-19 3995

-

充电桩充电模块常见结构、原理以及市场调研2023-03-08 15005

-

充电桩模块是什么东西 充电桩模块工作原理2023-08-03 15405

-

充电桩结构组成 充电桩技术实现的原理2023-08-11 15587

全部0条评论

快来发表一下你的评论吧 !