BMW领投的DeepDrive双转子径向磁通电机有何特殊之处?

描述

前言

近日宝马集团通过旗下风险投资公司BMW i Ventures领投高科技电机初创公司DeepDrive 1610万美元(约合1.1亿人民币)。

DeepDrive公司开发的是一种高效、高性能、低成本的双转子径向磁通电机系统(含控制器)。该系统具有较高的成本效益和资源效率,并拥有更高的能效,能显著提升电动车续航能力,同时亦能有效控制生产成本,减少自然资源的消耗。

这套电驱系统可用于分布驱动系统(轮毂或轮边),也可以用于集中驱动系统。

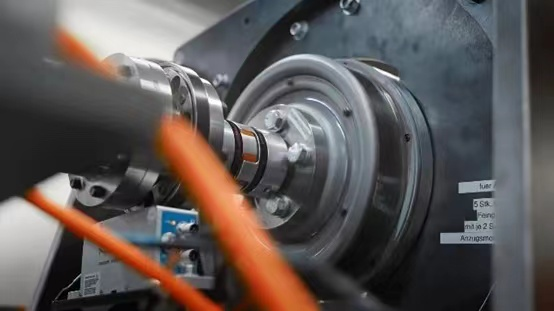

测试中的DeepDrive双转子轴向磁通电机

双转子径向磁通电机系统

整机系统

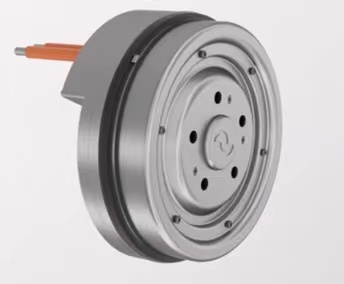

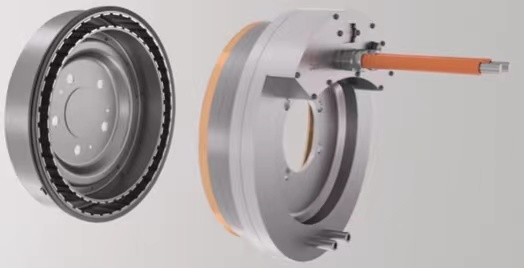

DeepDrive的双转子径向磁通电机有两种结构形式,一种是可以用于轮毂的轮毂电机。

DeepDrive双转子轮毂电机

另一种结构形式可以用于集中驱动,电机为细长形。

DeepDrive双转子集中驱动电机

两种电机设计理念是一样的,下面以双转子轮毂电机为主进行介绍。

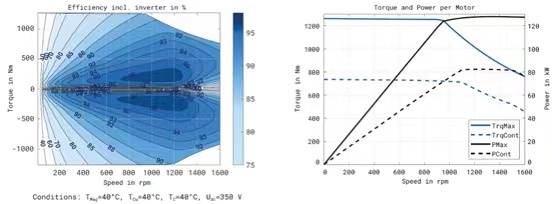

DeepDrive双转子轴向磁通电机RM1250效率map及外特性曲线

RM1250电机主要的技术参数如下:

电驱输入电压:350Vdc;

峰值扭矩(30s):1250Nm;

峰值功率(30s):125kW;

持续扭矩:750Nm;

持续功率:80kW;

最高效率:96.6%;

最大外径:458mm;

长度:160mm(含控制器);

重量:32kg(不含冷却液)。

定子部分

定子没有使用Hpin技术,定子铁心为分段铁心(冲片冲压),降低了90%的材料浪费。绕组使用了分布式绕组,槽满率>80%。每个定子槽的导体很少,特殊连接器也很少。

DeepDrive双转子轮毂电机定子

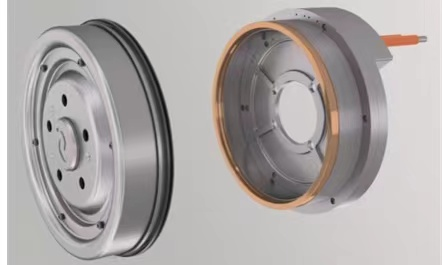

转子部分

转子为内外两层转子,磁钢分别贴于表面。

DeepDrive双转子轮毂电机转子转子

转子铁心材料为低碳钢的实心材料,采用冲卷工艺。使用低碳钢做转子铁心的原因估计是因轮毂电机转速低,铁耗低的原因。同时低碳钢加工制造简单,材料利用率高。

DeepDrive双转子轮毂电机转子-外转子

DeepDrive双转子电机采用的磁钢不含贵重的重稀土镝和铽,这个点和近期的特斯拉、日产、尼得科的电机设计理念一至,就是去稀土化。也是欧、美、日近来电机设计的一大趋势。

DeepDrive双转子轮毂电机转子-内转子

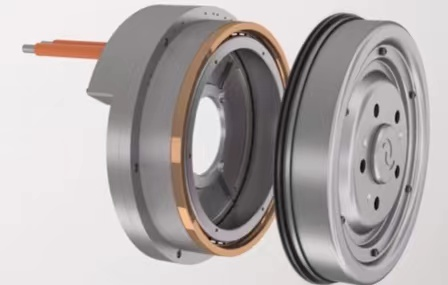

控制器部分

DeepDrive双转子轮毂电机的控制器集成在电机上,也就是圆圈所示位置。

该控制器采用了创新性的拓扑,功率模块使用了SiC Mosfets。并对电流谐波进行了优化,提升了电驱系统的运行效率。

DeepDrive双转子轮毂电机控制器

双转子径向磁通电机系统的优势总结

有非常高的功率密度和扭矩密度;

通过设计优化,铁耗非常小,电机效率高;

相同功率和扭矩的情况下,磁钢用量降低了50%,不使用重稀土,降低了对稀土的依赖程度;

电机铁心用量减少了80%;

和现有普通电机相比,每Nm的成本降低了30%;

制造成本降低;

非常低的噪声辐射和低转矩脉动,让驾驶更为舒适;

DeepDrive驱动单元可以提供超过98%的最高系统效率。可帮助车辆增加20%的动力储备,减少20%的电池,从而降低整车成本。

总结

汽车电动化发展到今天,工程师为了让电驱系统给车辆提供更高的性能,是无所不用其极。各种创新也是层出不穷。DeepDrive公司给我们提供了一种新的思路。这种电机的定子安装、电机冷却方式、生产制造工艺也需要工程师们进行深入的探讨和创新。

审核编辑 :李倩

-

保时捷入局轴向磁通电机!2025-11-18 4128

-

无轴承异步电机转子径向位移白检测2025-07-14 241

-

嵌入式系统有何特殊之处2021-11-08 1197

-

双馈电机转子交流励磁矢量控制电压波形分析2016-04-25 764

-

磁障转子无刷双馈电机运行特性及实验研究2017-01-07 564

-

双转子双鼠笼异步电机研究2018-03-02 2397

-

高刷新率有何特殊之处?OLED屏幕有先天优势2020-09-08 7656

-

定子与转子气隙对电机温度有何影响?2021-04-01 8687

-

轴向间隙电机设计是什么2021-09-01 3922

-

轴向和径向磁通永磁电机的区别是什么2022-04-22 49043

-

三相电机转子和定子都要通电吗_三相电机转子装反了有什么影响2023-03-03 16972

-

轴向磁通电机技术难点分析 轴向磁通电机工作原理2023-09-12 7096

-

轴向磁通电机在电动汽车设计优势有哪些?2023-09-22 2702

-

奔驰轴向磁通驱动电机技术解读2023-09-27 2389

-

瓦片电机和普通电机有什么区别?2023-12-21 13429

全部0条评论

快来发表一下你的评论吧 !