微波射频器件设计过程中连接器相关的设计与分析

描述

任何一种射频同轴连接器,都需要经过设计、生产加工、装配、测试检验诸过程,才能成为合格产品,供安装使用。

在这些形成合格产品的过程中,都涉到产品的VSWR,即都与产品的VSWR有关,因而都可能存在影响产品的VSWR的因素。

1 设计三原则

研制宽带精密同轴元件的三项基本设计原则,不仅适用于精密同轴连接器,同样,也适用于具有VSWR要求的所有射频同轴连接器。

因而,三项基本设计原则是目前进行设计时必须遵守的原则。三项基本设计原则的要点是:

1.1

设计原则1

• 在连接器的每一个横截面上尽可能保持一个恒定的特性阻抗。例如:50Ω。

• 应用一段特性阻抗高于和低于标称阻抗的传输线,对导体上的阶梯、槽或间隙进行补偿,限制了宽带性能,不能应用到宽带精密元件上。

1.2

设计原则2

• 阻抗不连续是不可避免的;

• 对于每个阻抗不连续,都要进行补偿;

• 为获得最好的性能,首先应把未补偿的不连续减至最小;

• 其次对剩余的阻抗不连续,应进行补偿(引入一个单独的共面补偿);

• 改变阻抗的做法,限制了带宽,不适合宽带设计。

1.3

设计原则3

• 同轴元件中导体的尺寸公差总是不可避免的;

• 把电气性能对机械公差的依赖减至最小。例如:易磨损,碰伤处。

这三项基本设计原则,虽然人所共知,但应用起来,由于种种原因,经常会出现一些偏差,或顾此失彼,出现一些这样或那样的问题。一些例子如:

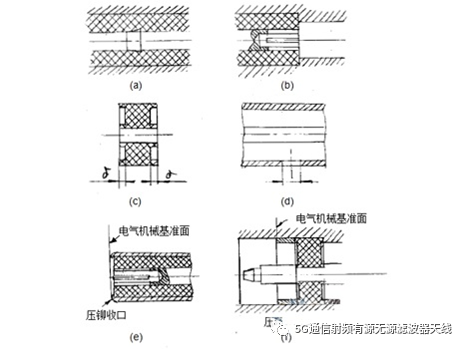

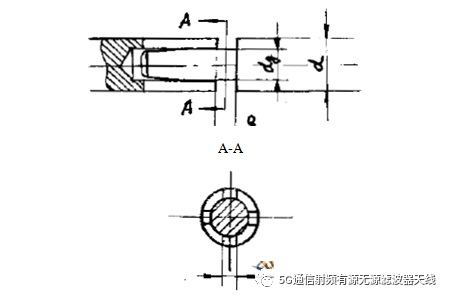

图1. 三项基本设计原则应用不当示例

在图1图a中,为固定内导体,防旋转或窜动,常在内导体上设置1处或2处倒刺,或在内导体上滚上直纹、网纹,使内导体局部外径增大,而在相对应的外导体上来做补偿,致使倒刺或滚花处阻抗不连续。不符合基本设计原则1和2;

在图1图b中,在内、外导体直径变化处,产生不连续电容,需要进行补偿,但常常被忽略,这不符合基本设计原则2;

如图c在绝缘支撑的结构设计中,在设计中虽然注意进行共面补偿,但决定补偿好环的重要尺寸δ,常常选择不当,因而补偿不当;

如图d,因结构工艺需要,常常需要在内导体或外导体上开孔,孔径φ影响了该处的特性阻抗,但常被忽略,引起阻抗不均匀;

如图e和图f,有些产品因结构需要,收口处正是机械电气基准面或在基准面处设置压环,用来固定绝缘支撑,这种情况不符合设计原则3。

2 结构参数偏差对VSWR的影响

2.1 机械加工公差对特性阻抗的影响

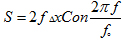

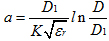

射频同轴连接器的特性阻抗由下式确定:

或

式中:

Z --表示特性阻抗单位Ω;

D--外导体内径单位mm;

D--内导体外径单位mm;

εr--绝缘介质的相对介电常数。

在产品零件的生产加工过程中,任何尺寸都不可避免地存在尺寸公差。内外导体直径的公差对特性阻抗的影响为:

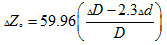

对50Ω空气线:

对50Ω介质线:

式中:

△D--外导体内径的公差;

△d--内导体外径的公差;

△εr--绝缘介质相对介电常数的误差;

△Zo--引起的特性阻抗的偏差。

由内、外导体直径的公差引起的电压驻波比为:

2.2 不同轴度引起的特性阻抗的偏差

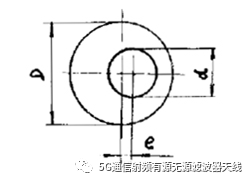

图2. d和D的偏心度

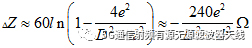

连接器内、外导体的横截面由于制造或装配的原因会出现不同轴,假设不同轴度为e,如图2所示。

由于不同轴度e的作用,改变了传输线中该段的分布电容,所产生的阻抗误差为:

式中,页号表示特性阻抗变小。

对于50Ω的连接器,其阻抗误差为:

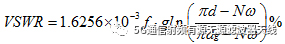

2.3 内、外导体上的槽对特性阻抗的影响

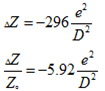

为了保证弹性接触的需要,在连接器的内、外导体上常开有不同数量的轴向槽,由于开槽,使该处的导体直径变小,引起该处的特性阻抗变化,这些槽引起的特性阻抗的偏差为:

式中:

△Z--特性阻抗变化的百分数;

N--为开槽的数目;

ω--为内导体上的槽宽;单位:mm;

W--为外导体上的槽宽;单位:mm;

d--内导体外径;单位:mm;

D--外导体内径;单位:mm;

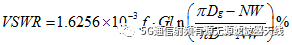

2.4 内、外导体上轴向间隙对特性阻抗的影响

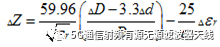

图3.插针和插孔的连接配合

同轴连接器配对连接后,总是希望插头和插座两者的内、外导体在轴向实现紧密接触。

但由于机械结构的原因,要达到两者都能紧密接触是非常困难的。

为了预防插损内导体,通常设计时使外导体端面紧密接触无间隙,允许内导体的接触端有微小间隙。

设内导体的接触端面间隙为g,如图3,该间隙所引起的电压驻波比取决于 间隙的宽度和阴性接触件的槽宽。引起的驻波比的计算公式如下:

式中:

f--为工作频率; 单位:GHz;

g--内导体间隙宽度;单位:mm;

dg--内导体插针的直径;单位:mm;

ω--插孔上的槽宽;单位:mm;

d--内导体外径;单位:mm;

N--内导体插孔上槽的数目。

因种种原因,外导体接触端面存在间隙时,设间隙为G,则引起的驻波比的相应公式为:

式中:

f--为工作频率;单位:GHz;

G--外导体端面间隙宽度;单位:mm;

Dg--间隙区内外导体直径;单位:mm;

D--外导体标称内径;单位:mm;

W--外导体接触件上的槽宽;单位:mm;

N--外导体接触件上开槽的数目。

3 绝缘支撑的轴向位置和结构设计对特性阻抗的影响

为了支撑内导体,不得不设置绝缘支撑,绝缘支撑的设置,不得不切割内、外导体。

内切割内导体和外切割外导体不可避免地在绝缘支撑的表面引起不连续电容,形成反射;绝缘支撑的厚度和绝缘支撑相互之间的距离若设计不当,也会引起反射。

所有这些都会影响射频连接器的电压驻波比。

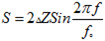

3.1 阻抗设计

当 作宽带绝缘支撑设计时,根据基本设计原则1,在绝缘支撑内部的特性阻抗必须和与之相连的空气介质区的特性阻抗相同。

如果在绝缘支撑和内、外导体的金属表面存在空气隙,则很容易致使截面上的相对介电常数发生变化,因而对该处的特性阻抗会有很大的影响。

当特性阻抗有偏差时,该偏差引起的驻波比由下式给出:

式中:

S是以百分数表示的驻波比;

△Z是以百分数表示的特性阻抗的误差;

f是以GHz为单位的频率;

fo是以GHz为单位的频率,在这个频率时,绝缘支撑的电长度是一个波长。

对切割内、外导体处绝缘支撑表面引起的不连续电容,通常采用挖去部分材料的办法,进行共面补偿,由界面补偿的小误差引起的驻波比由下式给出:

式中:S、f和fo与前含义相同;

Δx是在1.0GHz时以百分数表示的单一面上的驻波比。

当工作频率不高时,可以采用高阻设计。即绝缘支撑内部的特性阻抗Zε略高于标称阻抗Z。,通常的作法是取Zε=1.08Z。

有时也采用几何平均值两段式过渡的方式,即满足等式:

Z1表示第一段的阻抗,Z2表示第二段的特性阻抗。

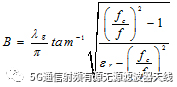

3.2 绝缘支撑的厚度

在均匀同轴传输线中绝缘支撑的谐振频率是绝缘支撑长度(厚度)及其相对介电常数的函数,在厚度B一定时,谐振频率随介电常数εr的减小而升高,在εr一 定时,谐振频率随绝缘支撑的厚度B的减小而升高。

当B趋近于零时,就成为一个空气同轴线,其谐振频率由它的截止频率所决定。

而当B接近外导体直径D时,由 于绝缘支撑的谐振作用使得同轴线中的电磁波传输极不稳定,并使同轴线的截止频率受到约束而下降。

可见,绝缘支撑的厚度必须小于外导体的直径,即B<D,而 且厚度B越薄越好。为避免在同轴线中出现高次模,绝缘支撑的厚度B应满足式:

式中:

B为绝缘支撑的厚度;

fc为空气同轴线的理论上限频率;

f为工作频率;

λg为工作频率的波长;

εr为绝缘支撑的相对介电常数。

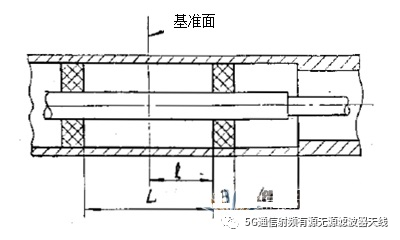

3.3 绝缘支撑在连接器的轴向位置

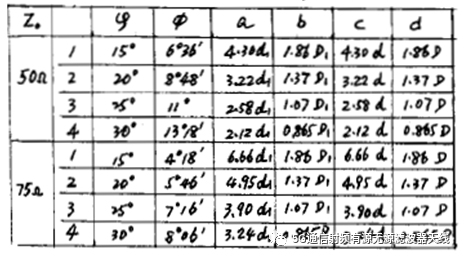

一对插合的连接器,其绝缘支撑在同轴线中的位置以距同轴线直径变化处的位置模型如下图所示:

图4.绝缘支撑在连接器中的轴向位置模型

图中L为两绝缘支撑之间的距离,l为绝缘支撑到基准面之间的距离L=2l;B为绝缘支撑的厚度,L1为绝缘支撑到外导体直径变化处 的距离。

同轴腔中的谐振不仅由绝缘支撑内部的场决定,而且外部的空间距离也有相当大的影响,即两个绝缘支撑之间的距离将影响谐振频率,当L≥2D时,绝缘 支撑之间的相互影响可减至较小,而当L=3D时,绝缘支撑之间的相互影响完全可以忽略不计。

绝缘支撑距外导体的直径变化处L1=D时,相互影响减至最小,而当L1=1.5D时相互影响可以忽略不计。

因此当L的取值小于D时,往往影响到射频连接器的电压驻波比。

4 过渡设计

在连接器的结构设计中,由于界面不同或配接的电缆的直径不同,经常会遇到内、外导体直径的变化,产生不连续电容。

为了补偿阶梯产生的不连续电容,需要采取一定的补偿方法,如果补偿过渡设计不当,会严重影响射频连接器的VSWR,对于过渡设计的结构,常用的结构如下:

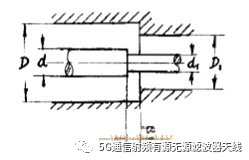

4.1 错位过渡

为了满足导体直径变化的需要,采用内、外导体错开一段距离的办法进行补偿,也有人称作阶梯补偿、直角补偿等。

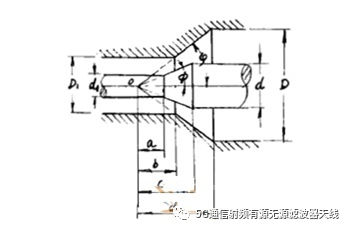

如图5所示:粗端内、外导体直径分别用d和D表示,细端内、外导体直径分别用d1和D1表示,错开的距离用a表示。

图5.错位补偿示意图

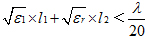

当

时,

式中K是取决于特性阻抗的常数。

式中:当特性阻抗为50Ω时,K=3.09;

当特性阻抗为75Ω时,K=3.04。

当同轴线为固体介质同轴线时,

式中:K同上,εr为绝缘介质的相对介电常数。

当

时,

空气同轴线

固体介质同轴线

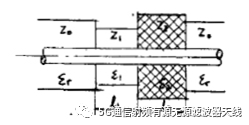

4.2 锥体过渡

锥体过渡形式如图6所示:

图6.锥体过渡结构图

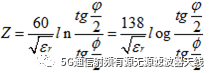

锥体过渡又称渐变过渡,这段过渡段的阻抗可按下式计算:

对于空气介质段,则为:

以上适用

时

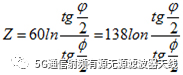

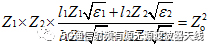

4.3 类中值过渡

在连接器直径很小的情况下,在两个特性阻抗截面之间可以进行补偿

当Z1<Zo和Z2>Zo

满足:

图7.类中值过渡结构图

5 表面粗糙度的影响

有资料显示,在大约0.381μm以下的表面粗糙度容易在电气上平均掉。

但是一些观察表明,特性阻抗对表面 粗糙度有依赖。

当具有1.905μm的表面的内导体在7GHz时代替0.127μm粗糙度的内导体时,7/16英寸标准空气线的特性阻抗,发现有大于 0.1%的差别,相当于特性阻抗的这样一个差别的导体直径的直接改变是大约5.08μm,然而内导体平均直径的实际差别低于0.508μm,虽然这个效应 到目前为止尚无理论证明,但是可以测量的。并且应加以注意。

6 导体镀涂的影响

为了降低导体的电阻率,常对导体表面进行镀涂。但常常具有令人失望的结果。

导体电阻率是重要的,因为它涉及到特性阻抗和传播速度的关系。

同样也涉及到损耗的关系。

在500MHz以上,导体电阻率对特性阻抗和传播速度的影响是二阶的,并且常常被忽略。

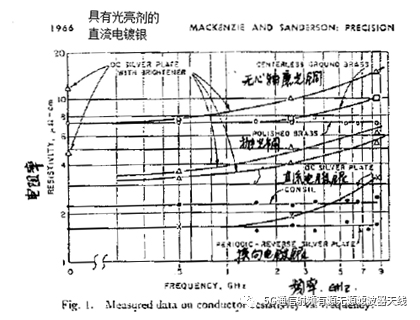

由于电镀方法不同,使得镀银得到的导体电阻率有很大的改变。

电镀槽中包含有工业光亮剂的镀银导体, 所显示的电阻率,大约与黄铜一样。

无工业光亮剂的镀银导体有很低的电阻率,脉冲电镀可以进一步降低电阻率。

如图8所示:

图8.做为频率函数的导体电阻率的测量数据

7 装配不当带来的影响

在装配过程中,由于种种原因,会产生装配不当。

在生产线上,检测VSWR指标时,也常会发现,因装配不当导致产品VSWR超标,常见的问题有:

a、零件位置颠倒、错乱、张冠李戴等;

b、零件前后方向颠倒,如绝缘支撑,数量或多或少;

c、零件砘粗变形,导致内、外导体直径变化,尤其是小型产品、卡环等;

d、零件端面碰伤,有划痕、压痕等;

e、装配中,异物进入连接器内部或多余物未清除干净;

f、电缆剥制尺寸不当等。

8 测试系统的缺陷带来的影响

所有的射频同轴连接器的驻波性能,都是通过测试仪器显示出来的,对驻波比性能的测试,不论采取那种方法(无误差识别测量法、双连接器法和有误差识别测量法)都需要应用标准试验连接器或转接器和标准负载、或称精密型转接器和精密负载。

并要求,使用的测试用电缆应是优选严格精密的公差类型的。

一般来说,这些测试用附件,都是与仪器配套的或说是原装的径标定的。

但是在实际生产过程中,因各生产厂经济状况不同,或长期使用缺乏标定,或买的是二手仪器测试附件不配套来检等,往往存在一些缺陷,即测试系统的测试附件剩余VSWR超标。

试想用这样的测试系统测出的数据能够准确吗?

但是,这些缺陷又常常被忽略,总认为测试系统是标准的,把注意力放在被测射频连接器上。

所有这些,都不能真实的反映出产品的VSWR性能。

9 生产加工不当漏检带来的影响

尽管目前很多企业都在贯标,施行质量控制保证体系,非常重视质量问题,但是常常由于种种原因,生产出的产品零件,不能保证100%的零件都不存在问题,这些存在局部缺陷的零件,装配到产品上,就会影响产品的VSWR。

生产线上常发现的缺陷有:

a、产品内腔深处阶梯间距尺寸超差、直径尺寸超差等;

b、产品内腔阶梯处存在峰边、卷边、大毛刺、残余铜屑等;

c、产品内腔倒角不均、不同心、偏大或偏小尺寸角度超差等;

d、开槽、打孔尺寸超差;

e、产品内腔表面粗糙度差,尤其在接触表面上存在刀纹、振纹等。

以上这些都会对连接器的VSWR带来不良影响。

审核编辑:刘清

-

射频同轴连接器简要概述2017-11-20 4429

-

射频连接器的衡量指标2018-02-08 2867

-

微波器件薄膜化过程中所遇到的技术难点分析2019-06-26 2347

-

同轴式微波旋转连接器设计介绍2019-07-10 2088

-

射频连接器和光纤连接器的详细介绍2021-03-25 3584

-

微波器件薄膜化过程中的技术难点分析2012-06-01 1409

-

分析微波器件薄膜化过程中所遇到的技术难点2019-03-18 1457

-

航天器D超小型连接器装配和集成过程中的应用综述2019-10-13 1713

-

射频连接器是如何实现滤波的2021-10-20 4813

-

Winchester射频微波BMA系列连接器的特点2021-12-14 1382

-

储能连接器厂家告诉您生产过程中容易出现的问题2022-01-12 1719

-

探索启源微波的射频微波器件2023-11-15 1197

-

启源微波射频微波连接器的应用2023-12-14 1563

-

使用过程中如何降低连接器摩擦损耗2023-12-13 1224

-

射频连接器的种类2024-03-21 2125

全部0条评论

快来发表一下你的评论吧 !